高压全膜电容器热稳定性能试验条件下的温度场特性

2016-09-27王子建侯智剑王崇祜徐志钮

王子建 严 飞 侯智剑 王崇祜 徐志钮

(1.华北电力大学河北省输变电设备安全防御重点实验室 保定 071003 2.中国电力科学研究院 北京 100192 3.上海思源电力电容器有限公司 上海 201108)

高压全膜电容器热稳定性能试验条件下的温度场特性

王子建1严飞2侯智剑1王崇祜3徐志钮1

(1.华北电力大学河北省输变电设备安全防御重点实验室保定071003 2.中国电力科学研究院北京1001923.上海思源电力电容器有限公司上海201108)

为了获得高压全膜电容器在热稳定性能试验条件下外壳与内部的温度分布,在Fluent15.0中建立了电容器温度场仿真模型,并利用有限体积法进行了求解。仿真结果表明:对于电容器外壳,其小侧面温度较高,外壳最热点在小侧面,而电容器最热点则位于靠近尾部的中轴线上。由于电容器内部结构复杂,导致电容器外壳表面温度分布不均匀,并非规则的温度升高或降低的趋势,而是存在局部较热的区域。为了验证仿真模型的正确性,利用光纤光栅温度传感器及红外成像仪分别对热稳定性能试验条件下的电容器内部及外壳温度进行了实际测量,实测与仿真结果基本吻合从而验证了仿真模型的正确性。

高压全膜电容器热稳定性能试验温度场计算流体动力学红外成像

0 引言

高压并联电容器[1,2]在电力系统中起着补偿无功功率[3-5]、减少损耗和维持电压稳定[6,7]的作用,是电力系统中重要的电气设备。电容器要求具有较高比特性、低介损、高性价比及长寿命。考虑到这些要求,目前高压全膜电容器是高压并联电容器中的主要类型[8]。

在选择合适的材料、结构、加工工艺和工作场强后,电击穿[9]和电老化[10]受到了抑制,对电气设备寿命的影响较小,电气设备寿命主要由其绝缘材料的热老化决定[11]。高压全膜电容器绝缘材料主要由聚丙烯薄膜、苄基甲苯和绝缘纸组成,其中固体绝缘材料在耐热等级上都属于A级材料[11],耐热能力较差。因此,研究电容器在运行情况下的温度分布对于电容器的优化设计和运行维护都具有重要意义。

目前关于高压全膜电容器在运行情况下的温度分布主要通过实验[12]或仿真[13-15]的手段获得,相关研究文献较少。文献[13]基于发热与散热的平衡,根据电容器散热系数和有效散热面积探讨了移相电容器外壳温升以及最热点温升与外壳尺寸的关系,比较了立放与平卧时电容器的外壳温升,获得了电容器外壳温升和心子最高温升的计算方法,促进了电容器温升研究的进步。但该方法更适合于最大温升的估计,不能获得整个温度场的分布,且缺乏实验的进一步验证。文献[14,15]将外壳温度假设为某值后根据发热与散热的平衡,获得了外壳最热点温度与电容器内部最热点温度的估算公式,根据该公式仅需要知道电容器容量、介损、尺寸和环境温度即可得到外壳和内部最热点温度。该方法较之文献[13]简单易行,便于现场工程人员掌握,但不足之处是不能获得电容器内部的温度分布,且经过一系列简化后准确性下降。除了高压全膜电容器,也有文献针对自愈式电容器[16,17]和超级电容器[18,19]温度场分布开展过研究。文献[16]应用传热学的基本原理给出了交流电压作用下自愈式电容器内部最热点温度与环境温度之间的温差计算公式。文献[17]研究了自愈式电容器在重复频率脉冲情况下的温升情况。文献[18]采用计算流体力学建立并求解了超级电容器的温度场模型,并用实验结果进行了验证。综上所述,目前关于高压全膜电容器温度场的仿真及实验研究还相对较少,且大多是经过一系列简化的估算,并没有建立详细的仿真模型进行计算,详细模型的建立是目前高压全膜电容器温度场仿真建模中的难点。总之,如何建立完善的电容器温度场仿真模型,并进行实验验证是目前需要解决的关键问题。

本文利用有限元软件ANSYS建立了高压全膜电容器温度场仿真模型[20],并对其热稳定试验条件下的温度场分布进行了仿真分析,为了验证仿真模型的正确性,利用光纤光栅温度传感器及红外成像仪对电容器内部及外壳温度进行了实际测量,为大容量电容器的优化设计及温度预测提供参考。

1 电容器温度场计算满足的方程及有限体积法

高压全膜电容器由聚丙烯薄膜、铝箔、绝缘纸、浸渍剂以及电容器外壳等固体和液体材料组成。电容器温度场分布的计算并非单一场问题,而是流-固-热耦合场问题[21-24]。目前针对流-固-热耦合场问题的数值求解方法已经比较成熟,广泛应用于核电站[21]、飞机及火箭发动机[22]、液压阀[23]和水轮发电机[24]等温度场的求解。

流-固-热耦合场温度分布求解应满足相应的控制方程。电容器中热的传递方式有内部介质的传导和对流及外壳与空气的辐射和对流。外壳部分对温度分布的影响可通过后续的边界条件表征,在此主要介绍内部的热传导和热对流所对应的控制方程。笛卡尔坐标系下微分形式的热传导方程[24,25]为

(1)

式中,ρ、cp和T分别为微元体的密度、比热容和温度;t为时间;div为散度算子,该算子返回标量;λ为导热系数;grad为梯度算子,该算子返回矢量;Φ为单位体积的发热率,即发热密度。

电容器浸渍剂的对流散热比传导散热更加复杂,需要满足质量守恒、动量守恒和能量守恒[25,26]。笛卡尔坐标系下微分形式的守恒方程如式(2)~(8)所示,其中式(2)为质量守恒方程,式(3)~(5)为动量守恒方程,式(6)为能量守恒方程。

(2)

(3)

(4)

(5)

(6)

ST=Φ+φ

(7)

(8)

式中,v为流体速度;vx、vy和vz分别为v在x、y和z轴方向上的分量;η为运动黏度,也称动量扩散系数;p为压强;Fx、Fy和Fz分别为单位质量上的质量力在x、y和z轴方向上的分量;ST为源项;φ为由于黏性作用机械能中转换为热能部分,称为耗散函数;μ为黏性系数,又称动力黏度;x、y和z分别为点在笛卡尔坐标系下的3个坐标轴对应的坐标值。

电容器温度达到稳定值后传递到外壳的热量必须与外壳通过辐射和对流方式的散热量保持平衡,耦合场仿真时电容器外壳上的边界条件[24]为

(9)

式中,Γ为电容器外壳;TA为环境温度;TS为电容器外壳温度;α为电容器外壳辐射系数;n为电容器外壳上外法线方向的单位矢量;σ为斯特藩-玻尔兹曼(Stefan-Boltzmann)常数,σ=5.67×10-8W/(m2·K4);ε为电容器外壳的辐射系数,也称黑度,其值恒小于1,与外壳材料及表面状态有关。

有限体积法是目前计算流-固-热耦合场最常见和有效方法之一。有限体积法的原理为:①对计算域进行网格划分;②将流动传热的非线性偏微分方程转变为网格单元上积分形式的守恒方程;③对积分形式的守恒方程应用高斯散度公式得到控制体边界形式的积分守恒方程;④通过应用SIMPLE(Semi-ImplicitMethodforPressure-LinkedEquation)、SIMPLEC(Semi-ImplicitMethodforPressure-LinkedEquation-Consistent)和PISO(Pressure-ImplicitwithSplittingofOperators)等算法分离求解出温度场、流场和浓度场等各场在计算域内的分布。

2 高压全膜电容器温度场仿真建模

2.1仿真对象

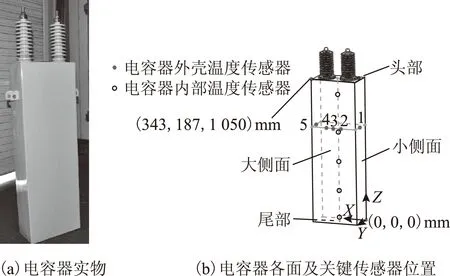

本文以BAM6.56-556-1W型特高压工程用高压全膜电容器为研究对象,额定电压为6.56kV,额定电流为84.76A,额定容量为556kvar,额定电容为41.1μF。根据实测获得高压全膜电容器在高温下的介损约为0.15‰。电容器由电容器心子、外壳、套管和其他附属件组成,其整体结构如图1a所示。电容心子由54个电容器元件通过串、并联组成,内部分为3个串联段,每个串联段由18个元件通过内熔丝并联组成,每一个串联段都并联有放电电阻。电容器元件由一定厚度和层数的固体绝缘介质(聚丙烯薄膜)与铝箔电极卷绕而成。在电容器靠近套管侧有较大的油隙,对于电容器元件的圆弧侧,由于该处导热系数的各向异性,与电容器元件主体不同,建模时要特殊处理。因此,本文建立一层厚度为圆弧半径一半的长方体模拟圆弧部分,其参数与电容器元件等效的材料属性相同,但导热系数在各个方向上不尽相同。元件与元件之间有电缆纸,串与串之间有绝缘纸板,在电容器心子端部有绝缘纸板,电容器心子外面是整体的电缆纸,电缆纸外面是整体的浸渍剂(苄基甲苯)。电容器在热稳定性能试验时相关面及关键传感器的布置示意图如图1b所示。图1b中也给出了建模中使用的坐标系。

图1 高压全膜电容器及其示意图Fig.1 The schematic diagram of high voltage film capacitor

高压全膜电容器在实际运行中多采用侧卧或平卧的布置方式,而热稳定性能试验时一般采用立放的布置方式。本文主要研究电容器在热稳定性能试验条件下的内部及外壳温度分布,因此建模时电容器采用立放的方式,至于侧卧和平卧方式下的温度分布也可以采用与本文相同的方法进行分析,其建模方法是通用的。

2.2热量的产生和散失

电容器内部损耗主要分为聚丙烯薄膜的介质损耗、电极损耗以及放电电阻损耗,其中聚丙烯薄膜的损耗占很大比重。由于聚丙烯薄膜和铝箔电极在电容器元件内部分布比较均匀。因此,对于电容器温度场仿真来说,可以近似认为电容器元件是一个均匀发热体。通过红外成像仪观察,电容器外壳放电电阻对应处温度较高,相比其他区域高5~6 ℃,但影响区域较小,范围比较集中,且距离电容器内部最热点较远,对最热点温度影响不大。而本文主要关心的是内部最热点温度及外壳的主体温升。因此,建模时不考虑放电电阻及发热,将相应发热量从介损中减去。根据电容器实测的介质损耗大小定义统一的发热密度。

高压全膜电容器的产热和散热过程是后续建模和分析的前提,其基本过程如下:电容器元件产生的热量由元件内部传导到元件外部,经过绝缘纸及浸渍剂主要以热传导的方式散出;心子附近的热油经对流散热将热量传到电容器外壳的内表面;电容器外壳内表面的热量通过热传导的方式传递到外表面;最后全部的热量都以对流散热和辐射散热的方式散失到空气中。

电容器的发热密度计算如下:放电电阻的发热功率16.735 3W,心子体积为0.047 5m3,仿真考虑施加电压为1.2Un,Un为电容器额定电压,结合2.1节电容器参数得到1.2倍额定电压下电容器心子的发热密度为2 021W/m3。

2.3仿真建模及网格划分

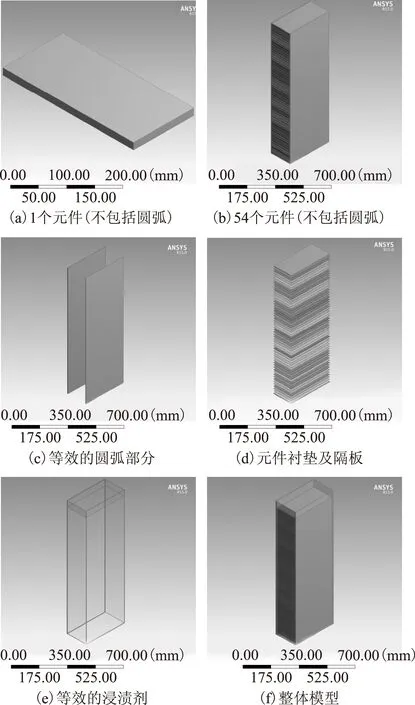

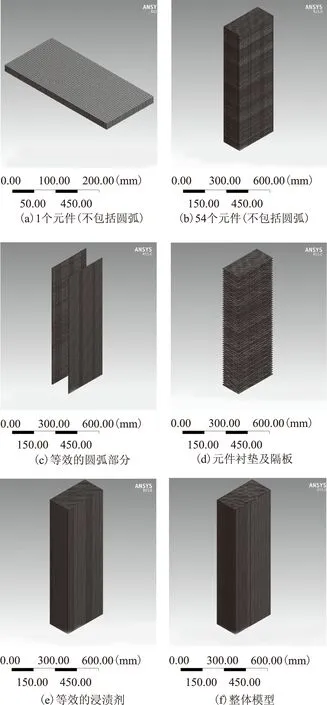

建立的BAM6.56-556-1W型电容器温度场三维仿真模型如图2所示。

图2 高压全膜电容器温度场仿真模型Fig.2 Thermal simulation model of high voltage film capacitor

网格划分是有限元仿真分析的关键,网格质量的好坏直接关系到仿真的时间以及仿真结果的准确性。高压全膜电容器体积虽然不大,但由于其内部结构复杂,因此一定要控制好网格划分的质量,划分太粗会导致误差增大,划分太细则计算时间过长。由于电容器内部结构较为规则,故采用扫略方式将其划分成高质量的六面体网格,设置网格大小小于5mm,以保证网格质量。最终得到电容器心子及整体网格划分结果如图3所示,单元总数为700 416个,节点总数为731 679 个。

图3 高压全膜电容器模型网格划分Fig.3 Meshed model of high voltage film capacitor

3 仿真结果及分析

采用HPZ820工作站(双CPU,IntelXeonE5-2660,16核,32G内存)进行并行求解,得到仿真结果。

3.1电容器外壳温度分布

根据上述边界条件,在Fluent15.0中输入材料参数,然后利用有限体积法进行求解。材料参数中最为关键的是热传导、对流和辐射的相关系数。对于聚丙烯薄膜、铝箔、油浸绝缘纸、外壳和浸渍剂(苄基甲苯)需要给出导热系数。以上材料较为常见,可通过查询相关手册获得。其中苄基甲苯的导热系数随温度变化明显,需要给出其不同温度下的取值。电容器元件由聚丙烯薄膜、铝箔和苄基甲苯构成,其导热系数是不同材料处于并联或串联情况下计算得到的合成值[26]。外壳需要设定其辐射系数和对流换热系数。前者为常见材料可方便查得,电容器外壳表面对空气的对流换热系数的计算参考文献[26]。

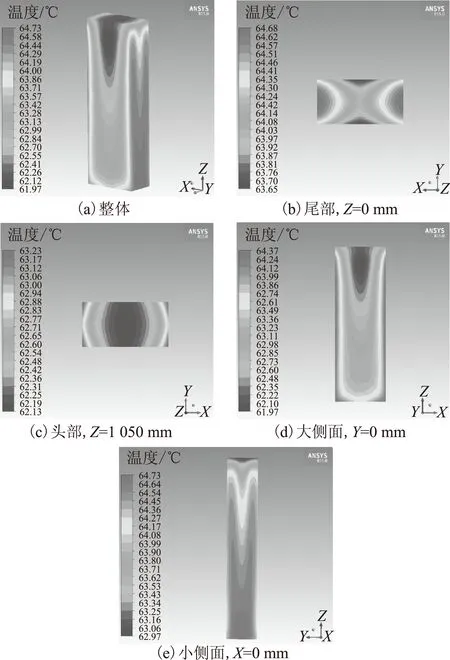

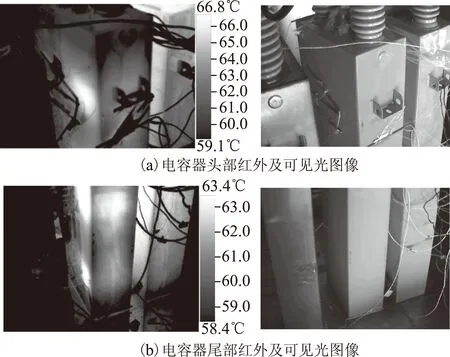

图4 电容器外壳温度分布仿真结果Fig.4 Simulated temperature distributions on capacitor shell surfaces

在计算过程中观察计算结果的收敛情况,经过100 000次迭代之后温度场趋于稳定,电容器外壳温度分布云图如图4所示。为了更好展现不同点温度的分布规律,在Fluent15.0中导出各个面上所有点坐标及对应的温度数据,将数据导入MATLAB后计算获得各面上温度的统计结果见表1。表1中Tmin、Tmax和Tmean分别表示以上各面温度的最小值、最大值和平均值。

表1 外壳各面温度的统计值Tab.1 Statistics results of surface temperatures ofcapacitor shell

同时由图4可知,电容器外壳温度分布有很强的不均匀性,温度升高或降低的趋势并非有规则,而是存在某些局部较热的区域。分析认为原因是电容器内部结构复杂,同时电容器油流动比较复杂,导致发热均匀性较差。外壳最高温度为64.73 ℃,位于小侧面。比较图4d与图4e可知,当电压为1.2Un,环境温度为55 ℃,且电容器立放时,整体上看小侧面(X=0mm)温度要高于大侧面(Y=0mm)。由表1可知小侧面的最高温度和平均温度比大侧面对应值分别高0.35 ℃和1.09 ℃。分析认为,这是由于电容器元件在小侧面方向的热阻更小的缘故。比较图4b与图4c可知,整体上看,电容器头部温度低于尾部温度,由表1可知头部(Z=1 050mm)的最高温度和平均温度比尾部(Z=0mm)对应值分别低1.45 ℃和1.71 ℃。头部与尾部温度的相对高低主要由两个因素起作用:高温油密度更轻,上浮导致头部温度变高;心子尾部与外壳之间的油间隙更窄,油散热能力更差导致尾部温度更高。显然后一种因素影响更大。

由表1可知,两个小侧面温度分布基本一致,两个大侧面亦如此,这与它们存在对称性的实际情况相吻合。

3.2电容器心子温度分布

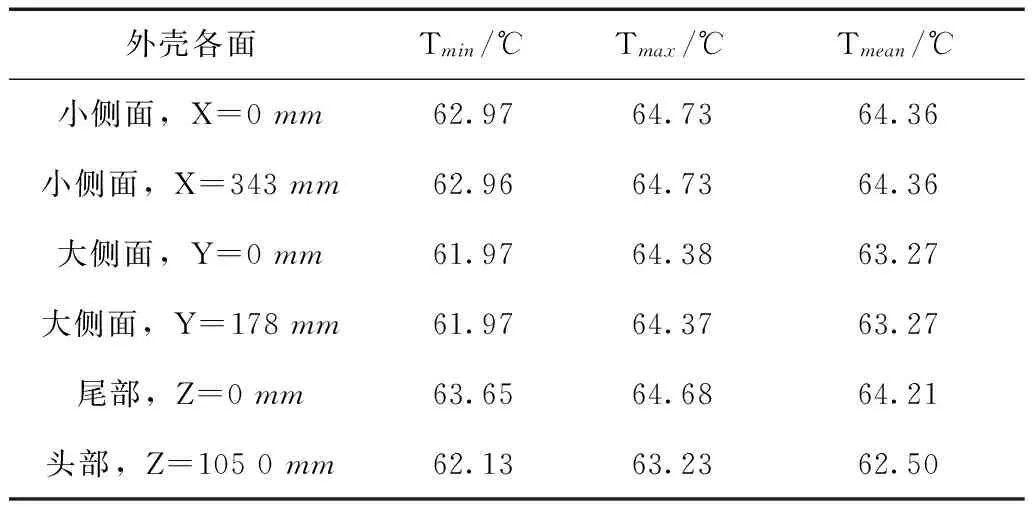

电容器心子表面温度分布如图5所示,心子各面温度统计值见表2。

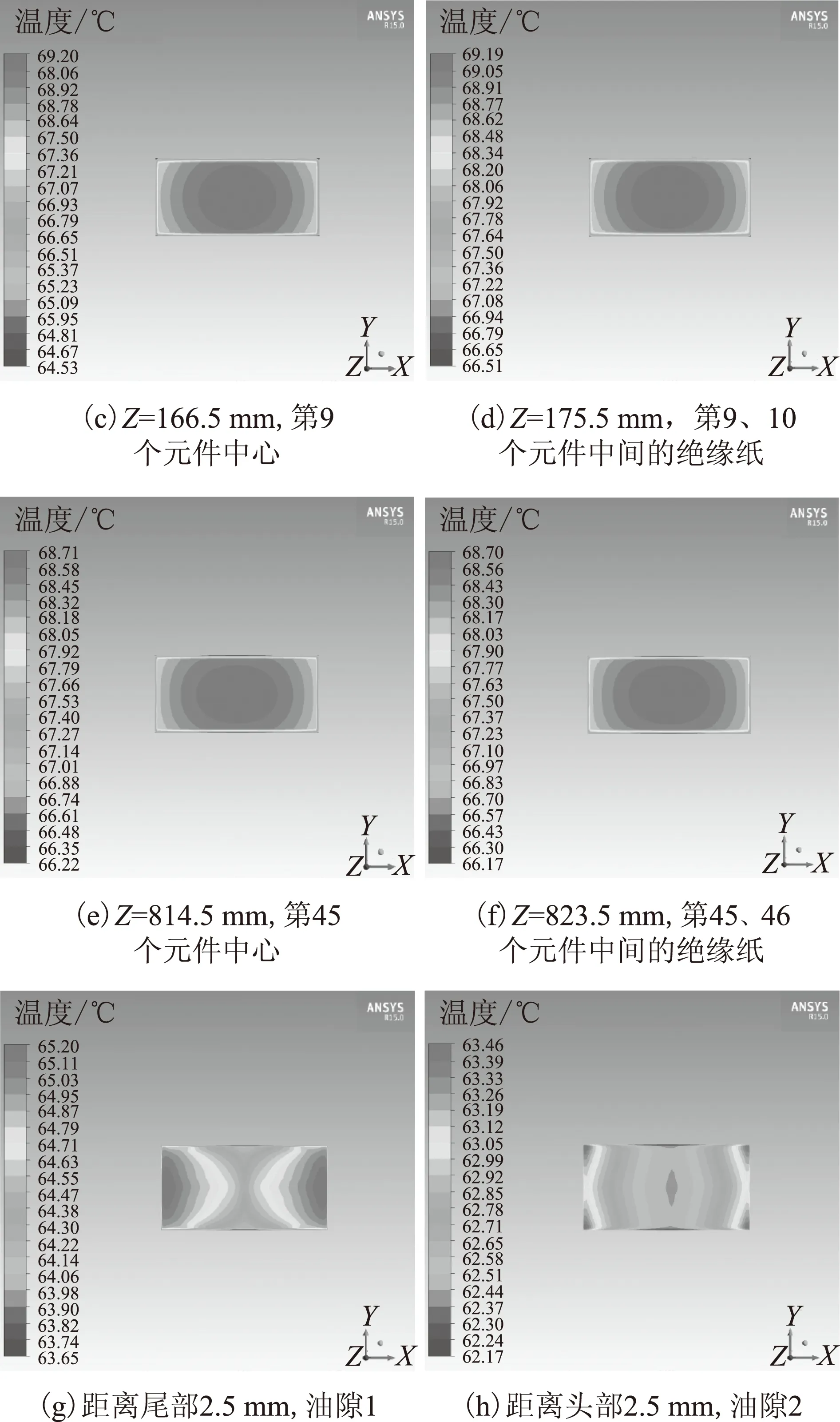

对电容器心子在X、Y和Z轴方向上做剖面,结果如图6所示,其中油隙1和油隙2为XY剖面,其Z轴坐标分别距离尾部和头部2.5mm。各个剖面温度统计结果见表3。

图5 电容器心子温度分布仿真结果Fig.5 Simulated temperature distributions on capacitor core surfaces表2 心子各面温度的统计值Tab.2 Statistics results of various surface temperatures ofcapacitor core

心子各面Tmin/℃Tmax/℃Tmean/℃小侧面,X=5.5mm64.3367.6467.21大侧面,Y=8.35mm64.0767.3166.69尾部,Z=9.5mm65.1066.2265.94头部,Z=991.9mm64.0765.2865.08

图6 电容器心子和油隙剖面温度分布仿真结果Fig.6 Simulated temperature distributions on different cross- sections of capacitor core and oil clearance表3 各剖面温度的统计值Tab.3 Statistics results of temperatures on differentcross-sections of capacitor core and oil clearance

各剖面Tmin/℃Tmax/℃Tmean/℃X=171.5mm64.0769.2268.59Y=89mm64.3369.2268.58Z=166.5mm66.5369.268.73Z=175.5mm63.1569.1967.11Z=814.5mm66.2268.7168.21Z=823.5mm66.1768.768.19油隙163.6565.264.69油隙262.1763.4662.73

由图5和表2可知,当电压为1.2Un,环境温度为55 ℃,且电容器立放时,电容器心子的几个表面中小侧面的温度最高,头部和尾部的温度明显要低于其他各面温度。心子各面中心区域的温度明显高于外边缘的温度。比较图5b和图5c可知,心子尾部温度略高于头部。这些规律与3.1节外壳温度计算结果基本吻合。

比较图5和图6可知,电容器心子内部温度高于边缘及外表面温度5 ℃左右。比较图6c与图6d、图6e与图6f可知,元件大部分区域的温度与元件之间绝缘纸的大部分区域温度几乎相等。比较图6g与图6h可知,尾部附近油隙的最高温度和平均温度明显高于头部附近油隙,前者比后者均高1 ℃多。

进一步分析得到电容器内部最高温度为69.22 ℃,比外壳最高温度64.73 ℃高4.49 ℃。最高温度在靠近电容器尾部的中轴线上,与尾部距离为电容器高度的0.1倍左右,具体坐标为(171.50,89.00,120.90)mm。

外壳大侧面距离头部1/3高度处温度变化范围为62.42~64.36 ℃,它与电容器的最高温度69.22 ℃差距为4.86~6.80 ℃。与目前试验时根据经验将外壳大侧面距离头部(图4)三分之一处的温度加上5~10 ℃作为最热点温度这一情况基本吻合。

4 实验验证

4.1实验方案

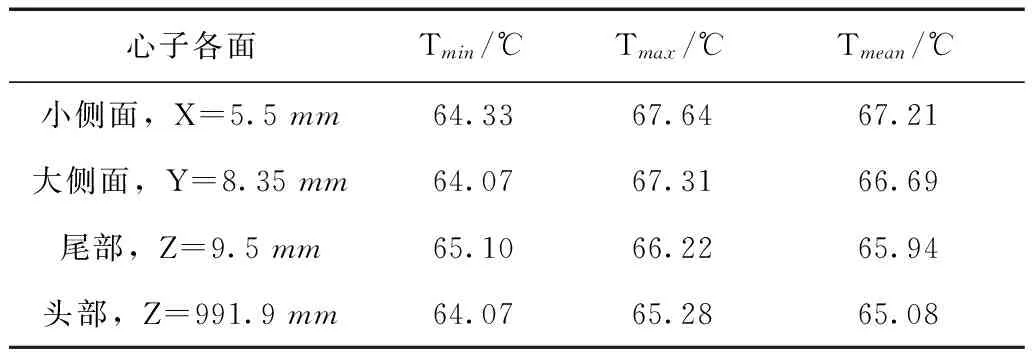

为了验证仿真模型的准确性,加工了BAM6.56-556-1W型特高压工程用高压全膜电容器试品,并在试品内部和外表面放置了光纤光栅温度传感器,光纤光栅温度传感器的型号为FST1233SS型,利用高精密低温恒温水槽对其进行标定,将标定后的5只传感器置于电容器外表面,并将剩余的传感器预埋进电容器内部。电容器外壳及中轴线上光纤光栅温度传感器的布置如图1b所示,试验变压器实物如图7所示,热稳定性能试验用恒温箱及高压全膜电容器试品如图8所示。在热稳定性能试验中用光纤光栅温度传感器和红外成像仪对电容器外壳及内部关键点的温度进行了测量。

图7 试验用变压器Fig.7 The used test transformer

图8 恒温箱及电容试品Fig.8 Thermostat and manufactured capacitors in the thermal stability test

该试验遵循国标GB/T11024.1—2010[27]的相关规定。将试品置于封闭恒温箱中,恒温箱的尺寸为2.2m×1.8m×2.3m,在试验过程中,试品的两侧摆放相同型号的电容器作为陪试单元,施加相同的电压。试验中首先开启恒温箱进行加热,当电容器单元各部分温度到达设定的温度后,给试品及陪试品加电,经过48h后,在6h内连续测量4次电容器外壳温度,测点选择靠近电容器顶部,当连续4次测量结果的增量不超过1 ℃时,认为电容器内部温度分布已经稳定,此时记录内部温度相关数据。

4.2实验结果及分析

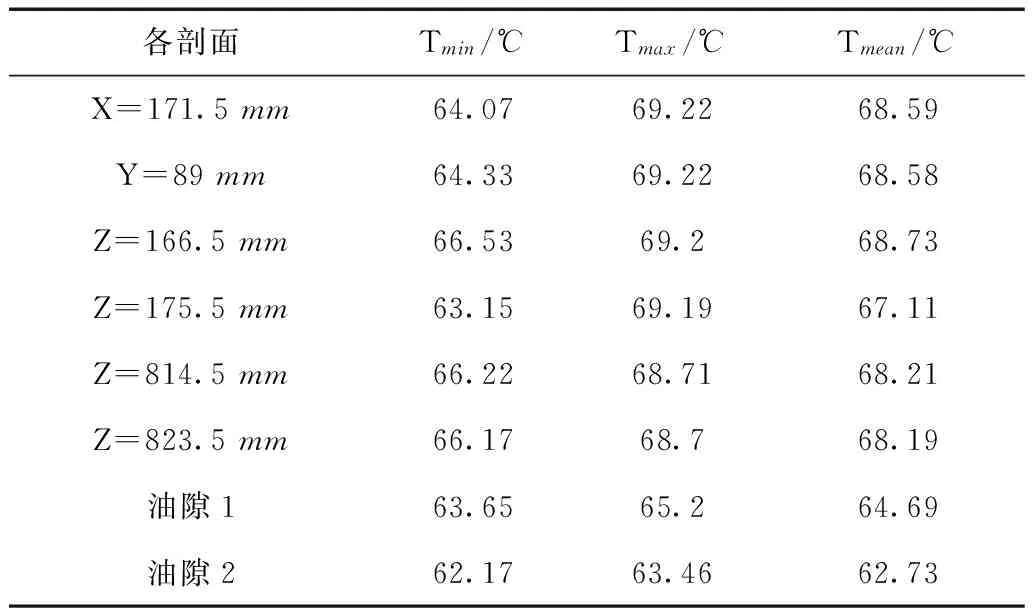

选择实测温度的典型值与对应的仿真结果进行比较。以电容器中轴线的5个光纤光栅传感器Z轴坐标作为横坐标,仿真及测量得到温度如图9a所示。电容器外壳5个光纤光栅传感器的测量结果及对应的仿真结果如图9b所示,传感器布置如图1b所示。

由图9a可知,仿真与实测所得最高温度的差距仅为1.39 ℃。实测得到中轴线上最高温度更靠近尾部,这与仿真结果也基本吻合。另外整体变化趋势基本吻合,即从电容器头部开始随着Z轴坐标的增加温度逐渐上升,到达最高点后温度又逐渐下降。从平均温度上看,仿真结果为68.50 ℃,实测结果为65.86 ℃,二者差距为2.64 ℃,较之电容器近15 ℃的温升,误差小于20%。电容器老化情况及寿命与最热点温度密切相关,而本文仿真得到的最热点温度与真实值差距不大,虽然仿真结果在平均温度上有一些偏差,但从工程角度考虑基本可以接受。

电容器外表面5个传感器(图9b)实测温度在57.94~61.15 ℃范围内变化。对应位置仿真温度在62.41~64.21 ℃范围内变化,差距大致为2.93~4.78 ℃,均值为3.64 ℃。电容器表面传感器测量结果与数值计算结果的差距略为偏大且实测值偏小。这是因为传感器的一侧与温度更低的空气直接接触,导致电容器上测得温度比实际温度偏小。

图9 仿真和实测温度对比Fig.9 Simulated and measured temperatures at some key points

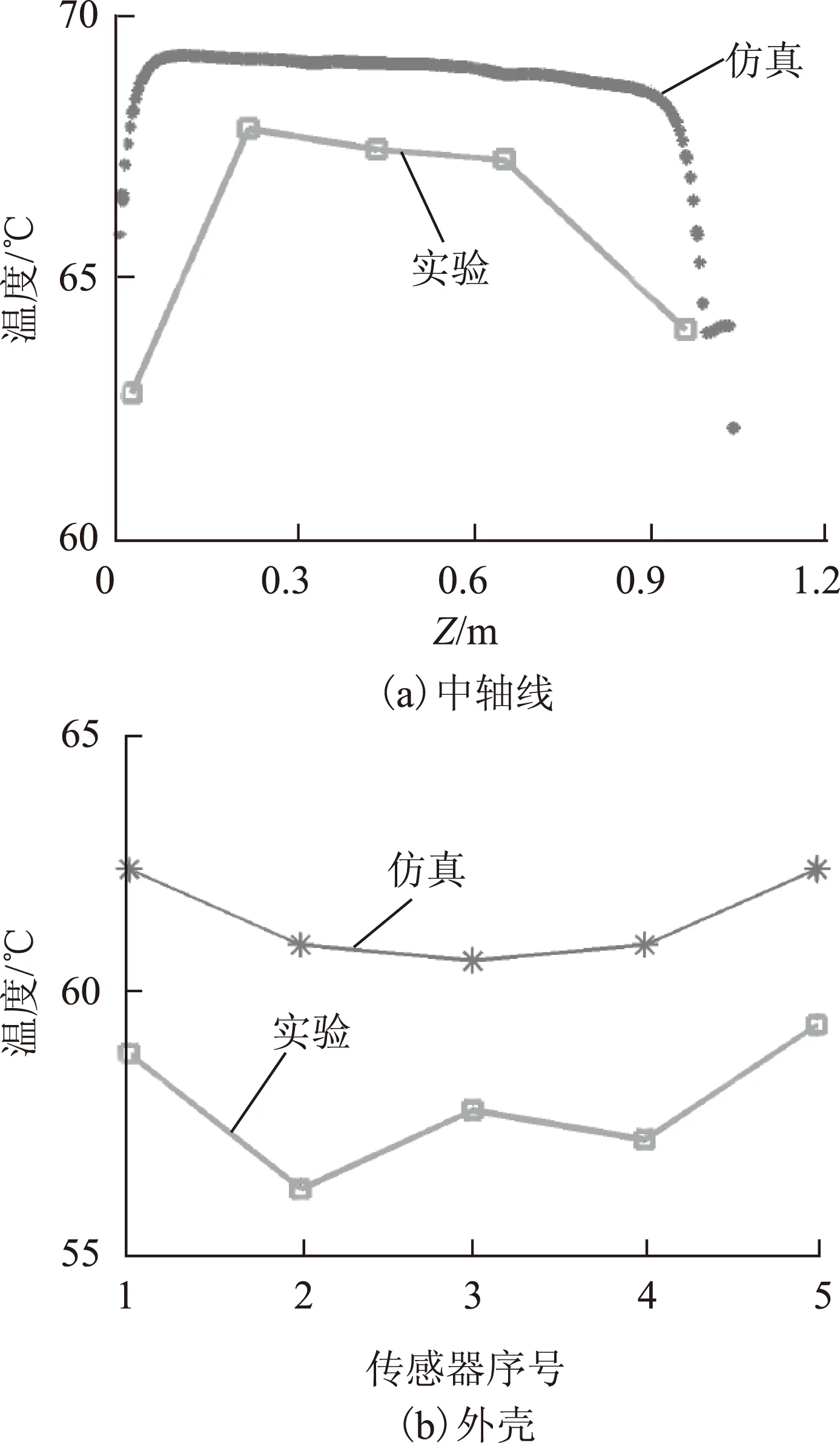

试验结束后瞬间采用Testo882型红外成像仪拍摄得到红外和可见光图像如图10所示。该红外成像仪的测温精度为±2 ℃,热灵敏度小于0.05 ℃,发射率设置为0.9。图10中有多个电容器,电容试品处在中间位置,左右为陪试电容。

图10 热稳定性能试验时电容器红外及可见光图像Fig.10 Infrared thermal images and visible light images

由图10可知,在热稳定性能试验条件下高压全膜电容器的温度分布存在如下规律:①由于电容器内部结构复杂,发热均匀性较差,因此导致电容器外壳表面温度分布不均匀,并非规则的温度升高或降低的趋势,而是存在局部较热的区域;②从总的趋势来看,外壳中侧面温度最高,要高于头部(图10)的温度。由红外成像仪测量得到外壳最高温度约为66.8 ℃,与仿真结果64.73 ℃(见图4a和表1)差距不是很大,为2.07 ℃。原因如下:①图10红外图像中大侧面最热点均由于放电电阻导致,不考虑放电电阻后温度差距会有所下降(仿真时不考虑放电电阻);②实验中存在陪试电容器会导致温度更高些,不考虑陪试试品实际上试品电容的外壳最高温度可能会比66.8 ℃略低些,则仿真与试验的差距可能会更小。

根据仿真所得数据不仅可确定高压全膜电容器内部及外壳温度场分布、最热点温度及位置,还可以为高压全膜电容器在不同工况下的温度预测提供参考。利用本文给出的电容器温度场等效建模方法以及电容器元件、心子、浸渍剂及绝缘纸的等效处理方式可以对该型号电容器在不同工况下的温度场分布进行仿真计算,这样得到大量不同工况下的电容器外壳和内部温度数据。分析这些数据获得外壳上与内部最热点温度密切相关的关键点,获得这些关键点温度与最热点温度,从而建立起外壳关键点温度与内部最热点温度之间的映射。基于该映射有望获得根据外壳温度预测电容器最热点温升的方法。

另外,由仿真及实验结果可知,心子内部温度分布并不均匀,心子最高温度比其最低温度高5 ℃多。考虑到高压全膜电容器热老化满足8 ℃规则[28],温度增加5 ℃后寿命减少为原来的0.65倍。也就是说同一个电容器元件中不同位置的老化寿命差别很大。因此,根据仿真得到电容器心子温度分布可以考虑在温度较高的区域采用耐高温薄膜卷绕元件,这样心子不同区域的热老化寿命比较一致,有望延长高压全膜电容器的使用寿命。

5 结论

本文以BAM6.56-556-1W型特高压工程用高压全膜电容器为研究对象,在Fluent15.0中建立了高压全膜电容器在热稳定性能试验条件下的温度场仿真模型,并利用有限体积法计算获得了电容器外壳与内部温度分布并与采用光纤光栅温度传感器和红外成像仪实测得到的电容器温度结果进行了对比。研究结果如下:

1)电容器外壳最热点温度集中在电容器小侧面上,电容器内部最高温度在靠近电容器尾部的中轴线上。

2)实验证明本文给出的高压全膜电容器温度场仿真建模方法切实可行,但实验的重复性还有待进一步验证。

3)考虑到仿真计算结果与实验结果较为吻合,后续可以利用该仿真模型对不同结构、不同容量的电容器内部最热点温度进行准确计算,同时也可以为电容器的优化设计,延长使用寿命提供参考。

[1]陈柏超,宋继明,周攀,等.基于MCR和MSVC的220kV变电站多电压等级无功电压综合控制[J].电工技术学报,2015,30(16):230-237.

ChenBaichao,SongJiming,ZhouPan,etal.MCRandMSVCbasedvoltageandreactivepowercombinationcontrolofdifferentvoltagelevelin220kVsubstation[J].TransactionsofChinaElectrotechnicalSociety,2015,30(16):230-237.

[2]林莘,夏亚龙,刘卫东,等.电容器组投切用SF6断路器介质恢复特性数值计算与试验研究[J].电工技术学报,2015,30(17):161-171.

LinXin,XiaYalong,LiuWeidong,etal.ThenumericalcomputationandexperimentresearchondielectricrecoverycharacteristicsofSF6circuitbreakerforswitchingcapacitorbank[J].TransactionsofChinaElectrotechnicalSociety,2015,30(17):161-171.

[3]傅军栋,喻勇,黄来福.不平衡负载的一种更加经济的补偿方法[J].电力系统保护与控制,2015,43(2):126-132.

FuJundong,YuYong,HuangLaifu.Amoreeconomicalcompensationmethodforunbalancedload[J].PowerSystemProtectionandControl,2015,43(2):126-132.

[4]张之昊,武建文,李平,等.应用于农村配电网的测量点与补偿点分离式无功补偿设备及其优化配置[J].电工技术学报,2015,30(3):205-213.

ZhangZhihao,WuJianwen,LiPing,etal.Reactivepowercompensationanditsoptimalallocationwithmeasurementpartandcompensationpartseparatedinruralpowergrid[J].TransactionsofChinaElectrotechnicalSociety,2015,30(3):205-213.

[5]季玉琦,耿光飞.变电站并联补偿容量不等分组方法[J].电力系统自动化,2015,39(3):90-94,123.

JiYuqi,GengGuangfei.Unequalgroupingofparallelcompensationcapacityinsubstation[J].AutomationofElectricPowerSystems,2015,39(3):90-94,123.

[6]付文秀,范春菊.SVG在双馈风力发电系统电压无功控制中的应用[J].电力系统保护与控制,2015,43(3):61-68.

FuWenxiu,FanChunju.ApplicationofSVGinvoltageandreactivepowercontrolofdoubly-fedinductiongenerationsystem[J].PowerSystemProtectionandControl,2015,43(3):61-68.

[7]张川,杨雷,牛童阳,等.平抑风电出力波动储能技术比较及分析[J].电力系统保护与控制,2015,43(7):149-154.

ZhangChuan,YangLei,NiuTongyang,etal.Comparisonandanalysisofenergystoragetechnologytobalancefluctuationofwindpoweroutput[J].PowerSystemProtectionandControl,2015,43(7):149-154.

[8]张利生.高压并联电容器运行及维护技术[M].北京:中国电力出版社,2006.

[9]SchneuwlyA,GröningP,SchlapbachL,etal.Breakdownbehaviorofoil-impregnatedpolypropyleneasdielectricinfilmcapacitors[J].IEEETransactionsonDielectricsandElectricalInsulation,1998,5(6):862-868.

[10]冉汉政,吴广宁,舒雯,等.膜纸复合储能电容器的直流局部放电信号分析方法[J].电工技术学报,2006,21(4):46-49.

RanHanzheng,WuGuangning,ShuWen,etal.StudyofDCPDanalyzingmethodofenergy-storagecapacitors[J].TransactionsofChinaElectrotechnicalSociety,2006,21(4):46-49.

[11]周泽存,沈其工,方瑜,等.高电压技术[M].4版.北京:中国电力出版社,2012.

[12]严玉婷,倪学锋.全膜电容器热稳定试验研究[J].电力电容器,2003(3):34-37.

YanYuting,NiXuefeng.Researchonthermalstabilitytestofall-filmpowercapacitor[J].PowerCapacitors,2003 (3):34-37.

[13]金安济.电容器外壳尺寸与温升的关系[J].电力电容器与无功补偿,1977(增):1-16.

JinAnji.Relationshipbetweensizeandtemperatureriseofcapacitor[J].PowerCapacitor&ReactivePowerCompensation,1977(S):1-16.

[14]刘文泽,蔡泽祥,黄松波,等.高压电力电容器内部最热点温度的计算模型[J].电力自动化设备,2009,29(7):82-84.

LiuWenze,CaiZexiang,HuangSongbo,etal.CalculationmodelofHVpowercapacitorinternalhottest-spottemperature[J].ElectricPowerAutomationEquipment,2009,29(7):82-84.

[15]LiuW,CaiZ,FengS,etal.Calculationoftheinternalhottesttemperatureaboutrunningpowercapacitor[C]//2009IEEE9thInternationalConferenceonthePropertiesandApplicationsofDielectricMaterials,Harbin,2009:126-129.

[16]陈温良.金属化电力电容器的热计算问题[J].电力电容器,2003(增):53-57.

ChenWenliang.Thermalcalculationofmetalizedpowercapacitor[J].PowerCapacitors,2003(S):53-57.

[17]KongZhonghua,LinFuchang,JiangYadong,etal.Studyoftemperatureriseofmetallizedcapacitorsappliedinrepetitivepulse[J].IEEETransactionsonDielectricsandElectricalInsulation,2009,16(4):1100-1105.

[18]GualousH,Louahlia-GualousH,GallayRA,etal.Supercapacitorthermalmodelingandcharacterizationintransientstateforindustrialapplications[J].IEEETransactionsonIndustryApplications,2009,45(3):1035-1044.

[19]AlSakkaM,GualousH,VanMierloJ,etal.Thermalmodelingandheatmanagementofsupercapacitormodulesforvehicleapplications[J].JournalofPowerSources,2009,194(2):581-587.

[20]曾程,叶林,赵永宁.考虑尾流效应的风电场短期功率空间预测模型[J].电力系统保护与控制,2012,40(24):59-64,142.

ZengCheng,YeLin,ZhaoYongning.Spatialmodelforshorttermwindpowerpredictionconsideringwakeeffects[J].PowerSystemProtectionandControl,2012,40(24):59-64,142.

[21]魏琳宗.核电站冷却剂主泵机械密封的流固热耦合研究[D].北京:清华大学,2010.

[22]郑淑娟.插装型锥阀配合副流固热耦合分析及流场可视化[D].太原:太原理工大学,2015.

[23]王雷雷.碳氢燃料超临界压力流/固/热耦合数值模拟研究[D].杭州:浙江大学,2013.

[24]张雪.水轮发电机流固热耦合仿真分析及通风散热参数研究[D].天津:天津大学,2007.

[25]唐家鹏.FLUENT14.0超级学习手册[M].北京:人民邮电出版社,2013.

[26]杨世铭,陶文铨.传热学[M].4版.北京:高等教育出版社,2006.

[27]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T11024.1-2010 标称电压1 000V以上交流电力系统并联电容器 第1部分:总则[S].北京:中国标准出版社,2011.

[28]周存和.电力电容器的热老化[J].电力电容器,2007,28(6):20-22.

ZhouCunhe.Thethermalagingofpowercapacitor[J].PowerCapacitor,2007,28(6):20-22.

Thermal Field Characteristics of High Voltage Film Capacitors in Thermal Stability Test

Wang Zijian1Yan Fei2Hou Zhijian1Wang Chonghu3Xu Zhiniu1

(1.HebeiProvincialKeyLaboratoryofPowerTransmissionEquipmentSecurityDefenseNorthChinaElectricPowerUniversityBaoding071003China2.ChinaElectricPowerResearchInstituteBeijing100192China3.ShanghaiSiyuanElectricPowerCapacitorCo.LtdShanghai201108China)

Toobtainthetemperaturedistributionsontheshellandinthecoreofhighvoltagefilmcapacitorsinthethermalstabilitytest,athermalfieldmodelforhighvoltagefilmcapacitorsisformulatedinFluent15.0andsolvedbasedonthefinitevolumemethod.Theresultsrevealthatthesidesurfaceishigherthanothersurfacesontheshellandthehottestspotonthecapacitorshellislocatedonthesidesurface.Thehottestspotintheentirecapacitorislocatedonthecentralaxisofthecapacitorclosetothetailpart.Thetemperaturedistributionsonthecapacitorshellarenon-uniform.Becauseofcomplexityofcapacitorstructure,thetemperaturedoesnotalwaysincrease/decreasemonotonically.Andthereareseverallocalhotspots.Afibergratingcapacitortemperaturemonitoringsystemandaninfraredthermalimagerareusedtomeasurethetemperaturesofsomekeypointsontheshellandintheinteriorofahighvoltagefilmcapacitorrespectivelyinthethermalstabilitytest.Themeasuredresultsarequalitativelyandquantitativelyconsistentwiththesimulatedresults.

Highvoltagefilmcapacitor,thermalstabilitytest,thermalfield,computationalfluiddynamics,infraredimaging

2015-07-21改稿日期2016-05-11

TM53

王子建男,1981年生,博士,讲师,研究方向为电力电容器与无功补偿。

E-mail:electricpower@163.com

徐志钮男,1979年生,博士,副教授,研究方向为电力电容器建模及性能优化、光纤传感及在电力系统中的应用和电气设备状态监测与故障诊断等。

E-mail:wzcnjxx@sohu.com(通信作者)

中央高校基本科研业务费专项资金资助项目(2015MS92)。