基于扩展有限元法的齿根裂纹扩展规律

2016-09-27许德涛唐进元周炜

许德涛, 唐进元,周炜

基于扩展有限元法的齿根裂纹扩展规律

许德涛, 唐进元,周炜

(中南大学 高性能复杂制造国家重点实验室,湖南 长沙,410083)

探讨基于扩展有限元法的齿轮裂纹扩展计算方法,开展齿根初始裂纹扩展规律研究。借助Abaqus软件,分析齿根初始裂纹长度、方向和位置对裂纹扩展路径的影响规律,并与传统有限元法所得结果进行比较。研究结果表明:对于本文模型,齿根裂纹均为先朝深入轮缘的方向扩展,后朝向齿根位置扩展,总体呈现朝轮齿周向扩展至轮齿断裂的趋势;相对初始裂纹位置,其长度和方向对裂纹扩展路径的影响较小,不同长度和不同方向的初始裂纹的扩展路径没有显著差别;随着初始裂纹位置向齿顶趋近,裂纹扩展路径也整体向齿顶偏移;本文结果与传统有限元法所得结果基本一致,但仿真效率大大提高,为齿轮疲劳裂纹扩展及疲劳寿命的高效分析和精确预测提供一种新途径。

齿轮;裂纹扩展;扩展有限单元法(XFEM);Abaqus

航空动力传动系统的大部分故障源于齿轮失 效[1],尤以齿轮弯曲疲劳断裂最为常见[2]。由于裂纹扩展过程是疲劳断裂失效的重要阶段,开展齿轮裂纹扩展规律研究对于齿轮抗疲劳设计与安全监测具有重要意义。目前,国内外许多学者基于传统有限元法对齿轮裂纹扩展规律进行了大量研究。LEWICKI等研究了轮缘厚度[3−4]、裂纹初始位置和齿轮几何参数[5−8]对齿轮裂纹扩展的影响规律,并提出一种新型齿轮结构设计方案[9]来提高齿轮服役的可靠性;SPIEVAK等[10−11]则以更为复杂的螺旋锥齿轮为对象开展研究,得到有益结论;林腾蛟等[12]研究了载荷等对圆柱齿轮齿根裂纹扩展的影响,并对其进行了寿命预测;王延忠等[13]则借助FRANC3D软件模拟了裂纹扩展过程,得到表面粗糙度和表面处理工艺对面齿轮疲劳寿命的定性影响规律。然而,传统有限元方法模拟裂纹扩展时要求裂纹与单元边界重合,在裂纹尖端需要划分足够精细的网格捕捉裂尖应力奇异性,并通过网格重划分来更新裂纹,导致仿真效率十分受限,难以应对较为复杂的分析模型,这将不利于齿轮裂纹扩展研究的深入开展。针对传统有限元方法的缺陷,BELYTSCHKO 等[14−15]提出了扩展有限元方法(XFEM),XFEM用扩充的带有不连续性质的形函数基来代表计算域内的间断从而使裂纹独立于网格扩展,为齿轮裂纹扩展研究提供了一种新方法。RAD等[16]基于XFEM编制程序对直、斜齿轮的裂纹扩展进行研究,并与PEHAN 等[17]的研究成果进行比较。借助商业软件则可避免大量的程序开发工作并充分利用相关算法方面的优势开展针对性强的研究工作,这方面的研究也处于起步阶段,本文作者从这条途径出发,借助Abaqus中的XFEM模块[18−19],对直齿轮齿根裂纹扩展进行仿真研究,并与传统有限元法计算结果进行对比,验证了本文工作的有效性,为齿轮传动裂纹扩展的深入研究(比如裂纹扩展寿命的精确预测等)提供技术积累。

1 基于XFEM的裂纹扩展仿真原理

1.1 XFEM基本原理

传统有限元法通过形函数和单元节点位移来描述位移场。

式中:为所有节点集合;()为形函数;为节点自由度。

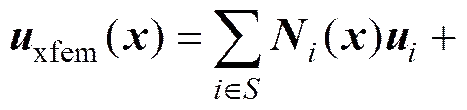

XFEM通过在单元内构造具有不连续性质的扩充函数()和()[15]来模拟单元的位移不连续性和应力奇异性,其位移场表述为

式中:()和()为形函数;S和S分别为被()和()扩充的节点集合;和分别为被裂纹贯穿的单元和裂尖单元的节点附加自由度。不对节点进行扩充时,式(2)就退化成式(1),因此XFEM是在传统有限法之上发展起来的的一种新方法,更益于复杂的裂纹扩展计算。

1.2 Abaqus裂纹扩展模型

借助Abaqus中的XFEM模块进行仿真计算,它利用基于牵引分离行为的黏性片段法[20]模拟裂纹扩展过程,包括以下3个部分:1) 损伤初始准则;2) 黏性片段方向准则;3) 损伤演化准则。

论文使用最大主应力准则作为损伤初始准则,黏性片段方向为垂直于最大主应力方向,损伤演化准则取为基于能量法的线性软化,损伤演化表达式为

单元产生损伤后,单元刚度和裂纹面间的有效牵引力相应地退化成如下形式:

式中:0为单元无损伤时的刚度;′为单元无损伤时,裂纹面间的有效分离量对应的有效牵引力。

2 齿根裂纹扩展仿真

2.1 齿根裂纹扩展有限元模型

本文借用文献[4]所述的齿轮材料与几何模型,其主要几何参数和材料参数如表1所示。图1所示为本文齿根裂纹扩展的二维平面应力有限元模型。为提高仿真精度,对裂纹扩展的可能区域进行网格优化,单元类型为CPS4R和Tri,共5 592个单元,5 643个节点,载荷施加在单齿啮合最高点,方向垂直于该处齿廓,边界条件为内齿圈及边界固定,采用静态加载方式,单元最大主应力达到材料抗拉强度时开始产生损伤,损伤过程中耗散的能量达到6.46×10−5J/mm2(由应力强度因子门槛值转换得到)时,单元完全失效。不考虑齿轮啮合过程中的载荷幅值与方向变化[21]。

表1 齿轮几何和材料参数

图1 齿根裂纹扩展仿真有限元模型