三维织造复合材料细观模型

2016-09-27师有玲单忠德刘丰陈思思康怀镕

师有玲,单忠德,刘丰,陈思思,康怀镕

三维织造复合材料细观模型

师有玲,单忠德,刘丰,陈思思,康怀镕

(机械科学研究总院 先进成形技术与装备国家重点实验室,北京,100083)

以三维织造复合材料为对象,结合三维织造缠绕路径,建立三维织造复合材料细观结构分析模型,推导纤维体积分数与细观模型结构参数之间的数学关系。研究导向套直径、导向套中心距等结构参数对纤维体积分数的影响。研究结果表明:结合PAN基碳纤维T300实验研究发现纤维体积分数相对误差可控制在5%以内。通过合理的结构设计和纤维规格匹配,三维织造复合材料可达到满意的纤维体积分数和弹性模量。当PAN基碳纤维T300三维织造复合材料的导向套半径为1 mm时,导向套中心距在4~6 mm之间对纤维体积分数的变化最敏感,中心距从4 mm增加到6 mm时导向套的纤维体积分数从19.63%下降到10.19%;当导向套半径控制在2 mm以内时,导向套中心距建议选取4~6 mm之间,可有效提高纤维体积分数;导向套半径为1 mm时,6K纤维与6 mm中心距配合能达到最大限度的利用结构体积单元空间。

三维织造;复合材料;细观模型;纤维体积分数;结构参数

复合材料作为一种新型材料,经过近几十年来的快速发展,已经成为与金属材料、无机非金属材料、高分子材料并列的四大材料体系之一。复合材料由于具有低密度、高比强度、高比模量、良好的损伤容限和可设计性,在众多领域都有着广泛应用,特别是在航空航天、武器系统以及汽车制造等领域,对现代科技的发展有着重要的作用[1−3]。复合材料三维织造是根据零部件结构特点进行分层扫描并按照一定的设计规则、间隔将织造导向套预埋在数字化导向模板上,再将丝材进行层层织造,直到整个预制件的织造完成。此方法创新性的实现了复合材料制备和零部件三维结构成形一体化,是一种新的复合材料成形技术,是传统复合材料成形的重大突破[4−6]。复合材料三维织造实现了导向套的预埋,在增强层间剪切强度和分层阻抗的同时又避免了Z-pin中植入刚性夹杂(Z向销钉)对纤维的损伤,更能适应社会发展对复合材料近净成形技术的需求[7]。但由于三维复合材料的各向异性、非均匀性、细观结构的复杂性,迄今为止,许多研究者提出了多种细观模型,解决了一些工程应用实际问题,但还不足以形成完善而统一的标准和结论。马文锁 等[8]将基于细观结构模型的物理性能研究和力学性能研究归纳为三维编织复合材料理论分析中的2个关键问题,而纤维体积分数是物理性能研究的最主要参数。因此,首先必须建立细观模型,进而分析细观结构参数对三维织造复合材料纤维体积分数的影响。为满足工程实际应用需求,三维复合材料从最初的大幅度等效简化模型如单胞立方体织物模型(FGM)[9]、“米”字型单胞模型、纤维倾斜模型(fiber inclination model)[10],到DU等[11−13]提出的代表性单胞划分,再到冯伟等[14−18]的纤维轨迹和横截面形状的模拟,以及朱元林等[19]对纤维束之间相互挤压变形方式的建模研究,三维复合材料的细观结构研究已经从最初的大单胞逐步过渡到复杂的多胞体,再到精细的纤维真实形态的研究,已取得较为成熟的技术成果[20]。由于编织复合材料力学性能主要取决于编织方法,而细观模型的建立也依赖于编织方法[21],经典的四步法、二步法织造过程变化能力是有限的,为了开发出性能更加优异的三维复合材料,越来越多的研究人员将目光投入到复合材料的优化设计和新织造工艺的开发上[22],三维织造即是一种全新的织造工艺,为三维复合材料的可设计性指明了新方向[23−24]。本文作者在此基础上给出三维织造复合材料细观分析模型,建立纤维体积分数与细观模型结构参数的关系式,探讨结构参数对纤维体积分数的影响,为进一步优化三维织造复合材料力学性能提供建议,进而推动三维织造复合材料的设计与应用。

1 三维织造复合材料成形工艺

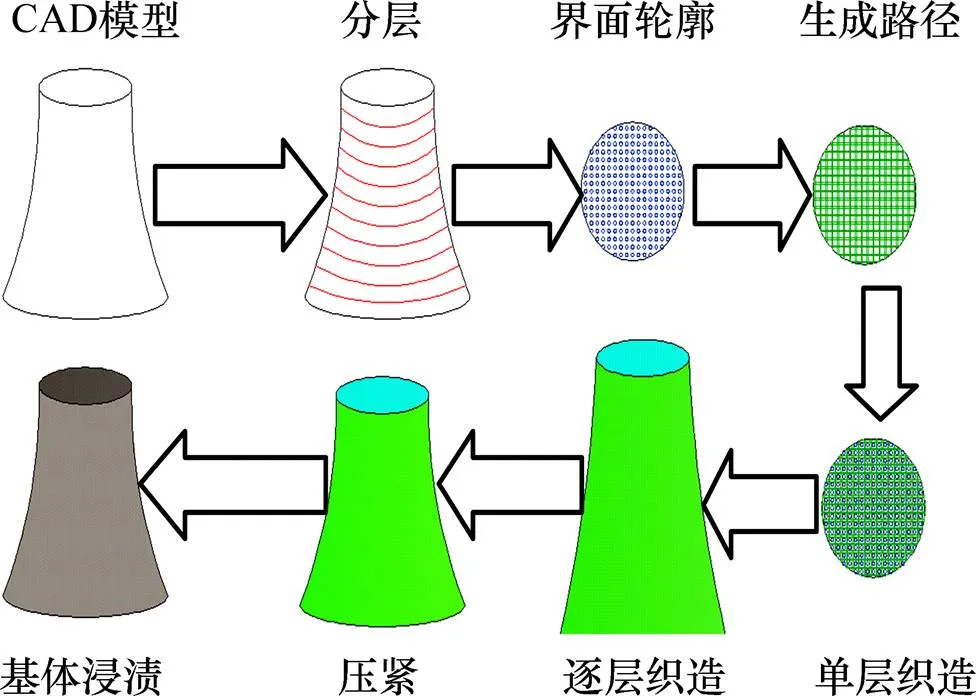

三维织造复合材料成形方法不同于传统织机编织方法,其成形原理如图1所示,首先对零件三维结构进行CAD模型分层,然后根据零件特点和轮廓信息进行数字化导向模板设计,按照一定规则、间隔将织造导向套布置在可控数字化模板上,纤维以导向模板上的点阵为节点进行层层织造,直到整个预制件的织造完成,最后预制件经压实后进行浸渍得到三维织造复合材料。

图1 三维织造方法基本流程图

本文三维织造复合材料成形过程中导向模板的点阵布局采用四边形排布、纤维直线型缠绕。导向模板点阵排布完成后,织造纤维首先沿导向套间隙完成0°方向缠绕,然后通过过渡路径(图2中的虚线部分)依次过渡到45°,90°和−45°方向缠绕,即完成1个织造循环,按照上述步骤,再进行下一个织造循环,直到预制件织造完成,最终形成[0°/45°/90°/−45°]S织造结构。织造成形过程如图2所示。

图2 织造过程示意图

2 三维织造复合材料细观模型的 建立

2.1 细观模型假设和单元胞体选取

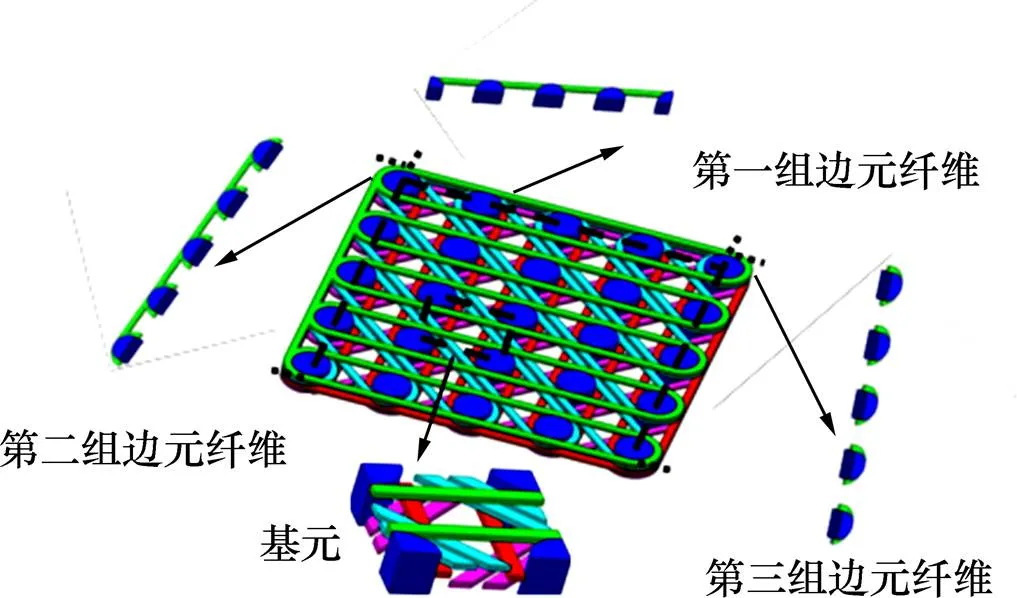

针对三维织造复合材料细观模型结构本文进行以下假设:1) 预制件中的纤维为同一种型号;2) 纤维在预制件中都处于完全伸直状态;3) 纤维束的截面为矩形且沿纤维轴向截面形状保持不变;4) 变换织造角度时过渡路径纤维忽略不计;5) 纤维缠绕在导向套的表面。由于织造路径的周期性与对称性,因此,可以通过选取具有代表性的体积单元即单元胞体来研究其整体织造几何特征。本文所建立的单元胞体共2种:基元和边元。基元是在预制件内部选取,边元是在预制件的边缘选取。根据不同织造路径的边界纤维空间走向的不同,得到3组不同的边元:第一组边元中仅包含0°和90°织造纤维束,第二组和第三组边元中包含0°,45°,90°和−45°织造纤维束,基元与边元的空间结构形式如图3所示。

图3 单元胞体基元、边元示意图