大悬臂预应力混凝土宽箱梁桥抗裂影响因素分析

2016-09-20贾布裕由瑞凯余晓琳颜全胜

贾布裕, 由瑞凯, 余晓琳, 杨 铮, 颜全胜

(1.华南理工大学 土木与交通学院, 广东 广州 510640; 2.中交第二航务工程局有限公司, 湖北 武汉 430063)

大悬臂预应力混凝土宽箱梁桥抗裂影响因素分析

贾布裕1, 由瑞凯2, 余晓琳1, 杨铮1, 颜全胜1

(1.华南理工大学 土木与交通学院, 广东 广州510640;2.中交第二航务工程局有限公司, 湖北 武汉430063)

针对大悬臂宽箱梁悬臂板根部容易开裂的问题,以某大悬臂预应力混凝土宽箱梁桥为工程背景,采用ansys软件建立精细的空间块体模型,设置9个荷载工况,分析预应力、恒载、偏载、对称活载、正温度梯度、负温度梯度、整体升温、整体降温、收缩变形对结构应力的影响,根据拉应力的分布,总结出各工况抗裂特点,得出对悬臂板根部横向拉应力影响大的主要因素为活载、负温度梯度、收缩变形。

大悬臂; 宽箱梁; 抗裂; 因素分析

0 引言

裂缝的出现会大大影响箱梁的安全性[1,2],许多学者对裂缝出现的原因进行了分析[3-8],也对抗裂的措施[9]进行了研究。引起裂缝的原因主要有施工失误、外荷载、温差、收缩等,但是对于不同形式的桥梁,各种因素的影响规律不尽相同。从根本上说,预应力箱梁结构性裂缝(受力裂缝) 都是由于拉应力超过混凝土的抗拉强度引起的[10]。

近年来,大悬臂预应力混凝土箱梁结构由于具有桥下空间大、桥面可设车道多、造型美观等特点,开始得到工程界的重视。但由于这种桥型应用时间较短,其结构受力复杂,可供参考的工程较少,为了明确各种可能因素对大悬臂展翅结构悬臂板抗裂性能的影响,本文以悬臂板长7.174 m的某大悬臂预应力混凝土宽箱梁桥为工程背景,采用数值模拟的方法研究了外荷载、温差、收缩等因素对其的影响规律,为评估此类结构的抗裂性能及优化其设计确定关键因素。

1 工程背景

某大悬臂预应力混凝土宽箱梁桥整幅设置双向六车道,图1为1/2标准箱梁断面图,两侧悬臂为7.174 m,标准梁顶板宽33.5 m,底板宽17.5 m,中心线梁高2.5 m,顶板及底板厚度均为0.25m,通过加厚支座附近的底板厚度来提高支座附近的受力性能,同时沿着挑梁端部设置40 cm×80 cm的小纵梁来增强箱梁的抗扭能力。

图1 1/2标准箱梁断面图(单位: cm)Figure 1 Section of 1/2 standard box girder

2 模型分析

2.1模型建立

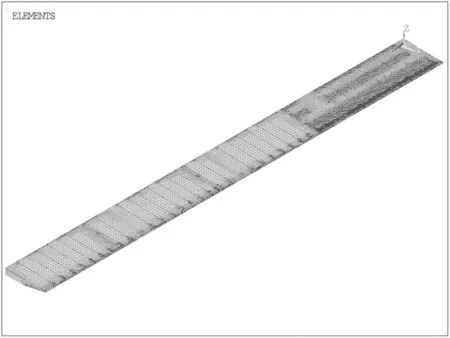

采用大型有限元分析软件ANSYS来进行空间结构数值模拟。建立该桥的实体模型见图2,采用SOLID 45单元模拟混凝土结构,弹性模量,泊松比为0.2,密度为2500 kg/m3;采用有初应变的LINK 8单元模拟预应力钢束,钢束的屈服强度fy=300 MPa,弹性模量为Es=195 GPa,泊松比为0.3,密度为7850 kg/m3。分别计算分析汽车荷载、温度荷载、收缩等影响下的大悬臂预应力混凝土连续宽箱梁的抗裂问题。根据整体模型计算结果,选取一联4×42 m中的第四跨跨中截面作为抗裂分析对象。

图2 实体模型图Figure 2 Mass model

2.2荷载工况

根据实际情况,选取以下荷载工况:

①施加预应力; ②自重+二期恒载; ③汽车活载(偏载); ④汽车活载(对称加载); ⑤温度荷载(正温差梯度); ⑥温度荷载(负温差梯度); ⑦温度荷载(温度整体升温); ⑧温度荷载(温度整体降温); ⑨收缩作用。

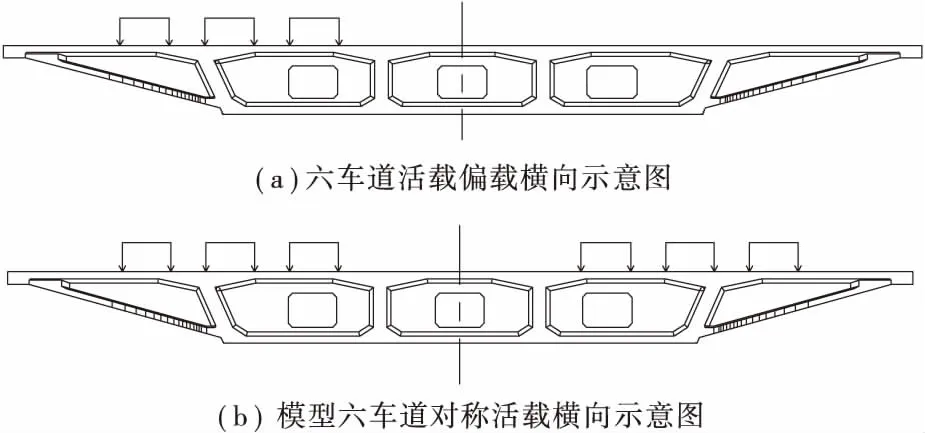

所有荷载作用均采用《公路桥涵设计通用规范》(JTG D60 — 2004)中规定[11],其中汽车活载为公路I级车道荷载标准值,即汽车荷载的均布荷载标准值为10.5 kN/m,集中荷载标准值为360 kN。考虑到加载的方便,在计算分析中按照合力相等的原则将均布车道荷载线荷载等效为均布荷载,并在跨中施加集中荷载。图3所示为六车道偏载和对称布置加载示意图。

图3 六车道偏载和对称布置加载示意图Figure 3 Diagram of 6 lanes partial load and symmetrical load

温度梯度模式采用指数函数形式,将箱梁沿高度方向的正温差梯度计算值拟合如式(1)所示:

(1)

式中:T为正温差,h为距离顶板高度,h0为箱梁高度,同样采用指数函数形式,将箱梁沿高度方向的负温差梯度计算值拟合如式(2)所示:

(2)

取整体升温值为T=+21.28 ℃,取整体降温值为T=-21.28 ℃。

根据南引桥的实际构造,得到未来20年的收缩应变,并采用指数函数拟合,如式(3)所示:

s=-19.12 e0.014 23 t+14.48 e-0.227 8 t

(3)

3 计算结果及分析

由于混凝土抗拉能力较差,当结构受到较大拉应力时,更容易出现裂缝,故下文主要针对结构的拉应力进行分析。

3.1预应力工况结果

在预应力作用下,第四跨跨中截面顶板、腹板以及底板纵向应力为压应力(除个别点外),而横向应力顶板为压应力(除了翼缘外侧和肋板支撑处),腹板受压为主,底板拉压相间,腹板底处存在横向拉应力极大峰值点,最大值约为0.98 MPa左右。

3.2自重+二期恒载工况结果

纵向应力沿顶板横向受压,具有两端小中间大的形状,沿腹板高度向下至底板,应力由受压转变为受拉,纵向应力沿底板受拉,分布则呈现出两端大中间小的形状,腹板与底板连接处为峰值点,纵向拉应力最大点在腹板外侧处,约为5.79 MPa。

横向应力沿顶板受拉,在各个腹板顶部达到最大,最大值约为1.07 MPa左右,沿腹板高度向下至底板,部分受拉,部分受压;箱室中间横向较小,最小值约为0.56 MPa,翼缘外侧由拉转压,压应力约为-0.2 MPa;横向应力沿底板在腹板底处受压,箱室中间受拉,其中外侧箱室较大,中侧较小,沿底板横向应力最大值约为0.28 MPa,最小值约为-0.61 MPa。

3.3偏载作用工况结果

纵向应力沿顶板横向为压应力, 沿腹板高度向下至底板,应力由受压转变为受拉,在偏载作用处纵向压应力达到最大值,最大值约为-2.56 MPa;底板纵向拉应力在底板外侧处达到最大,最大值约为1.96 MPa左右。

横向应力沿顶板横向分布不均匀,在偏载作用处达到最大压应力,最大值约为-2.19 MPa,腹板顶梗腋处受拉,腹板处受压为主,底板部分受压,部分受拉,底板横向应力最大值约为0.66 MPa(荷载作用侧外室底板中)。

3.4对称荷载作用工况结果

纵向应力沿顶板受压,分布呈现锯齿状,各峰值分布在荷载作用处以及腹板顶处, 腹板高度向下至底板,应力由受压转变为受拉;底板横向拉应力分布则呈现出两端大中间小的形状,腹板与底板连接处为峰值点,底板纵向拉应力最大点在底板外侧处,约为2.36 MPa。

横向应力沿顶板横向分布同样呈现锯齿状,主要受到横向压应力,各峰值分布在荷载作用处以及腹板顶处。最大拉应力值约为1.12 MPa,出现在外侧腹板顶,即横向悬臂根部;横向应力沿底板横向在外侧腹板底处承受较大压应力,在外箱室中间受拉,最大值约为0.63 MPa,在中箱室承受较小压应力。

3.5正温差梯度工况结果

纵向压应力沿顶板分布为压应力,在各室腹板顶处压应力达到极大峰值,纵向应力沿底板为拉应力,分布呈现出两端大中间小的形状,腹板与底板连接处为极小峰值点,最小值为0.61 MPa,最大点在底板外侧处,约为0.95 MPa。

而横向应力沿顶板横向为压应力,沿底板横向也为压应力,在各个梗腋处压应力较大。

3.6负温差梯度工况结果

纵向应力沿顶板横向为拉应力,分布形状为两端大,中间小,在各室腹板顶处拉应力达到极大峰值,在臂根部处最大,最大值约为0.97 MPa,而在各室中间出现极小峰值,在中箱室中间处拉应力最小,约为0.38 MPa;纵向应力沿底板也为拉应力,分布形状为锯齿状,在次腹板与底板连接梗腋处为极大峰值点,最大值约为0.61 MPa,最小点在底板外侧处,约为0.37 MPa。

横向应力沿顶板横向为拉应力,在各室腹板顶处拉应力达到极大峰值,其中在外侧腹板顶(悬臂根部)处最大,最大值约为0.77 MPa,而在各室中间以及顶板外侧出现极小峰值,顶板外侧处约为0.048 MPa,而在各室中,中箱室中间处压应力最小,约为0.14 MPa;横向应力沿底板横向也为拉应力,最小值为0.21 MPa,位于底板外侧,最大点在外侧腹板与底板连接处,约为0.78 MPa。

3.7整体升温工况结果

除了外翼缘靠近肋板支撑处外,纵向应力沿顶板为压应力,分布均匀,纵向应力沿底板横向分布形状不规则,均为压应力。

横向应力沿顶板横向除了外翼缘靠近肋板支撑处,均为压应力;横向应力沿底板横向分布形状不规则,最大拉应力值位于外腹板底处,约为0.005 MPa,最大压应力值位于中室中间处,约为-0.006 MPa。

3.8整体降温工况结果

纵向应力沿顶板横向除外翼缘靠近肋板支撑处为拉应力,分布均匀,在各室腹板顶处拉应力达到极小峰值,最小值约为0.0033 MPa;纵向应力沿底板横向分布形状不规则但数值较均匀,在外腹板与底板连接梗腋处为极大峰值点,最大值约为0.035 MPa,最小点在靠近中室中间处,约为0.031 MPa。

横向应力沿顶板横向除了外翼缘靠近肋板支撑处,其余部位受拉,在各室腹板顶处拉应力达到极小峰值,最小值约为0.023 MPa,而在各室中间、翼缘中间以及顶板外侧出现极大峰值,最大值约为0.063 MPa;横向应力沿底板横向分布形状不规则,最大压应力值位于外腹板处,约为-0.006 MPa,最大拉应力值位于中室中间附近,约为0.005 MPa。

3.9收缩作用工况结果

除外翼缘靠近肋板支撑处,纵向应力沿顶板为拉应力,分布均匀,在各室腹板顶处拉应力达到极小峰值,最小值约为0.0033 MPa;纵向应力沿底板横向分布形状不规则但数值较均匀,在外腹板与底板连接梗腋处为极大峰值点,最大值约为0.035 MPa,最小点在靠近中室中间处,约为0.031 MPa。

横向应力沿顶板横向除了外翼缘靠近肋板支撑处,其余部位受拉,在各室腹板顶处拉应力达到极小峰值,最小值约为0.023 MPa,而在各室中间、翼缘中间以及顶板外侧出现极大峰值,最大值约为0.063 MPa;横向应力沿底板横向分布形状不规则,最大压应力值位于外腹板处,约为-0.006 MPa,最大拉应力值位于中室中间附近,约为0.005 MPa。

3.10悬臂板根部拉横向拉应力分析

由于该桥为大悬臂结构,悬臂板根部受到的弯矩很大,悬臂板根部容易产生横向裂缝,因此,关注悬臂板根部的受力更具实际意义。通过对各个工况的分析,可以知道恒载、汽车活载、负温度梯度、收缩变形对结构悬臂板根部的拉应力影响很大,其余工况,悬臂板根部为压应力或较小的拉应力,危害性较少。

汽车活载对悬臂板根部应力影响最大,图4为工况3第四跨跨中截面横向应力分布图,图5为工况4第四跨跨中截面横向应力分布图,可以看出,当偏载作用时,载位一边的悬臂板根部出现较大拉应力,最大值为1.07 MPa,而非载位一边悬臂板根部仍为压应力,当汽车荷载对称作用时,两侧悬臂板均出现拉应力,最大值为1.12 MPa。

由于恒载可以看成无变化荷载,故在考虑建立桥梁抗裂评价模型时,可以事前考虑恒载的拉应力作用,再以活载、负温度梯度、收缩变形三个变量作为评价因素。

图4 工况3第四跨跨中截面横向应力分布图(单位: Pa)Figure 4 Transverse stress distribution of the midspan of the forth span under load case 3

图5 工况4第四跨跨中截面横向应力分布图(单位: Pa)Figure 5 Transverse stress distribution of the midspan of the forth span under load case 4

4 结论

① 通过数值计算,可以知道各个工况对于结构的抗裂影响,具体结果如表1所示。

表1 各工况抗裂特点总结表Table1 Summarysheetofcharacteristicsofeachloadcase工况特点工况号有利顶板纵向抗裂(1)(2)(3)(4)(5)(7)不利顶板纵向抗裂(6)(8)(9)有利底板纵向抗裂(1)(5)(7)不利底板纵向抗裂(2)(3)(4)(6)(8)(9)有利顶板横向抗裂(1)(5)(7)不利顶板横向抗裂(2)(3)(4)(6)(8)(9)有利底板的箱室中部横向抗裂(1)(5)(7)不利底板的箱室中部横向抗裂(2)(3)(4)(6)(8)(9)有利底板的腹板底部横向抗裂(2)(3)(4)(5)(8)(9)不利底板的腹板底处横向抗裂(1)(6)(7)

②对于大悬臂结构,翼缘板根部更加容易受损,活载、负温度梯度、收缩这3个因素对翼缘板的拉应力影响较大,故在建立桥梁抗裂评价模型时,可以以这3个变量作为评价因素,而且在设计这类结构时,也要重点关注这3个因素对结构产生的影响。

[1]屈文俊,车惠民.裂缝对混凝土梁桥耐久性影响的评估[J].铁道学报,1997,19(4):90-98.

[2]潘伟兵.长大桥梁的裂缝影响分析[J].公路交通科技,2006,23(1):67-69.

[3]孟表柱.钢筋混凝土桥梁裂缝类型及分析[J].公路,2002(9):56-58.

[4]马文田,仲咏梅.混凝土桥梁裂缝成因分析[J].公路,2005(7): 68-70.

[5]王德山,桂水荣,江金宜.混凝土桥面板裂缝成因分析及处理措施研究[J].中外公路,2012,32(1):179-181.

[6]管鹤楼.悬臂浇筑预应力砼箱梁施工中的裂缝控制[J].公路工程,2012,37(3): 162-164

[7]李强,姜早龙,李慧民.预应力混凝土箱梁锚固端裂缝成因分析及处理[J].公路工程,2013,38(2): 133-136.

[8]邓志恒,罗志佳,林俊.竖向预应力损失对箱梁腹板斜裂缝影响分析[J].公路工程,2007,32(6): 19-22.

[9]陈虎成,刘明虎,徐国平,等.鄂东大桥宽幅混凝土箱梁防裂措施研究与应用[J].公路工程,2010,35(6): 73-77.

[10]龙伟良.预应力混凝土薄壁箱梁桥预应力效应分析[J].公路工程,2011,36(3): 179-182.

[11]JTG D60-2004,公路桥涵设计通用规范[S].

Analysis of the Cracking Resistance Factors of Prestressed Concrete Wide-box-girder Bridge with Large Cantilever

JIA Buyu1, YOU Ruikai2, YU Xiaolin1, YANG Zheng1, YAN Quansheng1

(1.School of Civil Engineering and Transportation,South China University of Technology,Guangzhou, Guangdong 510640, China;2.CCCC Second Harbour Engineering Company LTD, Wuhan, Hubei 430063, China)

To analyze the problem of cracking resistance of the wide-box-girder bridge with large-cantilever, using a prestressed concrete wide-box-girder bridge with large cantilever, as the research object, an accurate 3D mass finite element model was built by Ansys software for numerical analysis.9 load cases(prestress load, dead load, partial load, symmetrical live load, positive temperature gradient, negative temperature gradient, the overall heating, the overall cooling and contraction deformation)were applied to analyze the influence on structure stress. According to the distribution of tensile stress, the cracking resistance characteristics of each load case were summarized. The conclusion is that live load, negative temperature gradient and contraction deformation are three main factors on transverse tensile stress appearing in the root of the cantilever.

large cantilever; wide-box-girder; cracking resistance; factor analysis

2016 — 03 — 16

国家自然科学基金项目(51208208);中央高校基本科研业务费专项资金资助(2014ZZ0019);广东省交通运输厅科技项目(科技-2014-02-013)

贾布裕(1983 — ),男,浙江义乌人,博士后,主要从事大跨度桥梁结构研究。

U 448.21+3

A

1674 — 0610(2016)04 — 0024 — 04