船舶主推进装置轴功率测试方法研究与分析

2016-09-16徐步藕

雷 浩, 袁 强, 金 晓, 徐步藕, 刘 桢

(浙江海洋学院 海运与港航建筑工程学院, 浙江 舟山 316022)

船舶主推进装置轴功率测试方法研究与分析

雷浩, 袁强, 金晓, 徐步藕, 刘桢

(浙江海洋学院 海运与港航建筑工程学院, 浙江 舟山 316022)

对目前较为常用的钢弦式、应变片式和光电式三种轴功率测量方法进行介绍并分析各自系统误差影响因素,利用变异系数分析法对用以上三种方法测得的实船数据进行分析和比较,并结合三种仪器的安装操作过程和应用前景得出三种方法各自的优缺点。

轴功率钢弦应变片光电式变异系数法

0 绪论

船舶轴功率的测量是通过测量柴油机输出轴的转速和扭矩,并辅以数值计算来实现的。现有的转速测量技术已能满足轴功率测量的精度要求,而对于扭矩的测量,虽然测试方法较多,但每种方法各有优劣,其在整体性能上弱于转速测量技术。目前国内测量输出轴扭矩较常用的方法是钢弦法、应变片法和光电法。近年来,许多学者对这三种方法进行了研究、比较。文献[1]详细地介绍了利用电阻应变片测量轴功率的原理,并介绍了一套轴功率测试分析系统;文献[2]系统地对应变片式测功仪与钢弦测功仪进行了误差分析,并结合实船测试数据进行了比较;文献[3]对光电式测功仪进行了详细介绍,并与应变片式测功仪进行了对比试验。

上述文献有的仅仅介绍了一种轴功率的测量方法,有的只是把常用方法中的两种进行了分析比较,这样无法在同一标准下对三种测量方法进行纵向比较。基于此,在对三种方法进行理论分析的基础上,用所述的三种方法分别对同一艘船舶的三次试航进行了轴功率的测量。通过把测试数据的统计学分析结果与安装工艺和应用前景相结合,对三种常用的测量方法进行了比较,得出了各自的优劣势,其结果对实船轴功率测量方法的选择具有借鉴意义。

1 船舶轴功率测量方法研究

1.1钢弦式测量原理

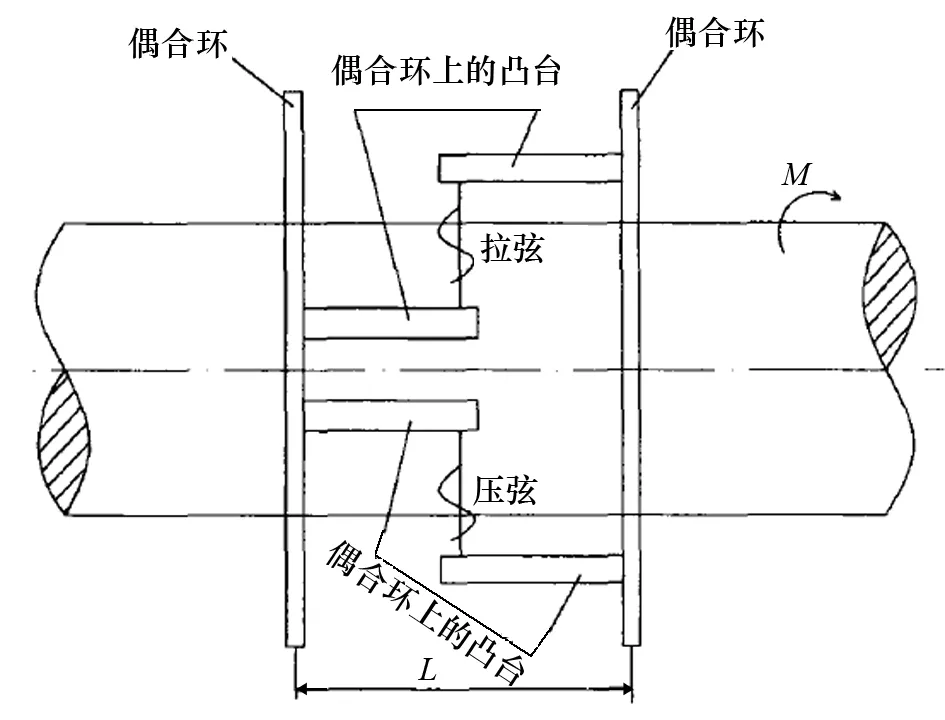

钢弦式扭矩测量仪其工作原理如图1所示。轴系扭转变形时,能导致固定在中间轴上相距为L的两个偶合环1、2上的钢弦张力发生变化,这时钢弦的固有频率也会随之变化。钢弦传感器能将对应的固有频率转化成电信号,并输出显示。根据钢弦固有频率的平方与其所受的应力成正比[2],可以间接测出输出轴所受扭矩的大小。

图1 钢弦式扭矩测量仪

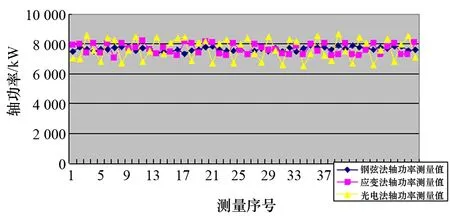

扭矩表达式:

(1)

式中:fLo、fyo为未受扭矩时传感器拉、压弦的频率,Hz;fL、fy为受扭矩时传感器拉、压弦频率,Hz; KL、Ky为扭矩转换常数。

转速的测量一般采用磁电式转速传感器,其工作原理是安装在输出轴上的齿盘在随轴转动时,会导致磁电式转速传感器内线圈的磁通发生改变,磁通的变化将产生脉冲信号,这一脉冲信号被传感器送入接收器后,可得出转速的大小。转速n可由转标周期ΔT求得

(2)

利用已测取的扭矩和转速值,计算某一工况下船舶的转矩和转速,根据以下公式,即可求出轴功率。

(3)

1.2应变片式测量原理

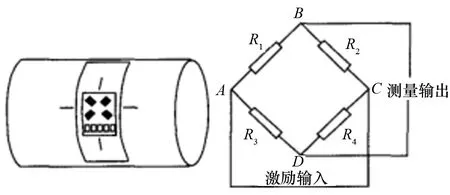

电阻应变片测量扭矩的工作原理如图2所示,以全桥方式连接的电阻应变片粘贴在被测轴上,当轴转动时,贴片部位的扭矩会使应变片内的金属导体发生形变,从而导致电阻阻值发生变化。其电阻阻值的相对变化量与其应变成比例关系。

(4)

图2 应变片式扭矩测量仪

若选取图2中的AC作为激励输入端(假设激励电压为U),BD作为测量输出端,当贴片部位存在扭矩时,金属导体的电阻因形变发生变化,导致电桥失去平衡,此时测量输出端会有输出电压。输出电压的表达式为

(5)

在被测轴表面粘贴与轴线成45°或135°的电阻应变片,当应变片内的金属导体在扭矩的作用下发生形变时,电阻应变片将产生应变信号,应变信号通过电压的形式输出。此时可计算出输出轴的扭矩为Ttq=ΔE·TFS。计算公式如下:

(6)

式中:TFS为满量程扭矩;VFS为满量程电压;E为弹性模量,E=206.8×103MPa;Do为转轴的外径尺寸,mm;Di为转轴的内径尺寸,mm;VEXC为激励电压,V;GF为应变因子;N为电桥的桥臂数;v为轴系材料的泊松比;GXMT为扭矩测量仪的发射机增益。

转速n的测量与钢弦式测功仪测量转速的方法一样。利用已测取的扭矩和转速值,计算某一工况下船舶的转矩和转速,根据以下公式,即可求出轴功率。

(7)

1.3光电式测量原理

本文研究的光电式轴功率测量系统的工作原理是安装在光电码盘下方的两个光电开关传感器可以将遮光齿或通光孔产生的脉冲信号转化成相对应的电压信号,根据两路电压信号的相位差Δθ与扭转角θ成正比例关系可得出被测轴的扭转角θ,从而求出被测轴的扭矩值。经过简化计算,可得扭矩:

(8)

式中: Z为光电码盘的齿数;L为两光电码盘之间的距离, m;G为材料的剪切弹性模量, Pa。

光电式轴功率测量系统在测量转速时不需要使用转速传感器。其工作原理是,光电码盘随轴转动一圈时,光电传感器接收的脉冲信号的数目是一定的。因此可以用一个定时器记录下光电码盘转动一定圈数时相应的脉冲信号所对应的时间,从而计算出转速n。转速计算公式如下:

(9)

式中:n为弹性轴的转速,r/min;f为传感器输出信号的频率,Hz;Z为光电码盘的齿数。

利用已测取的扭矩和转速值,计算某一工况下船舶的转矩和转速,根据以下公式,即可求出轴功率。

(10)

2 系统误差分析

影响上述三种轴功率测试方法精度的因素有很多,针对每种方法中对精度影响较强的因素进行分析,并提出减小误差的方法,为保证实船测试数据的准确性提供了理论依据。

当钢弦的初始应力δ较大,而应力变化量Δδ很小时,认为Δδ随频率变化近似成线性关系[2]。此时的相对非线性误差为

(11)

当用两根钢弦组成差动形式后,其非线性误差变为

(12)

比较上述两式发现,把钢弦组成差对形式后,系统误差会减为原来的一半。

2.2应变片式系统误差分析

理论上应变片粘贴时应与输出轴的轴线成45°或135°,而实际操作时,很难保证贴片角度的精确性。

若在被测轴上任一点处的三个不同方向上贴上应变片,由材料力学的知识可知,其任一方向上的应变值为

(13)

式中:φ0为主应变轴与x方向的夹角;β=φ+φ0为主应变轴与主应变片轴线的夹角。

农村的教育体系比较落后,学校教育和家庭教育相对于城市里来说,也存在一定的差距,所以需要双面提高要想使班级具有很强的凝聚力,教师善于建造平等和谐的班级,建立平等的师生关系。首先,必须尊重学生。尊重学生要以信任学生和理解学生为前提,将学生看作是一个平等的对象来看待。古人韩愈就有“弟子不必不如师,师不必贤于弟子,闻道有先后,术业有专攻,如是而已”的说法。其次,教师关心学生不应表现在语言上,更重要的是要落实到行动上。从小事做起,从点滴做起,使学生无时无刻不感受到教师的关心与爱护。

实际操作时,由于质检员会有意地注意到这点,故贴片的角度偏差一般都较小。经简化后可得应变误差为

(14)

2.3光电非接触式系统误差分析

在研究光电式轴功率测量系统中,用来计量时间间隔T内高频脉冲个数N的仪器是FPGA内部的计数器。其在计数过程中,因无法保证闸门开闭时间与被计数脉冲周期TA始终成整数倍,故计数结果会出现量化误差[3]。计数器的计数原理表达式为

(15)

假设闸门开启的时间在某个计数脉冲出现前Δt1的时间,闸门关闭时间在下一个计数脉冲出现前Δt2的时间,若计数器的计数误差为ΔN,根据闸门开闭与脉冲的时间关系有

(16)

为减小计数器的计数误差,文献[3]提出了采用倍频法来解决这一问题。当输出时钟的频率提高到输入时钟频率的四倍时,系统误差可降低为原来的四分之一[3]。

3 实船测试及试验数据分析

3.1测试条件

通过对某57 000 DWT散货船3次船舶试航进行测量,每次试航都采用一种不同的轴功率测量方法,3次试航都测试同一艘船舶,在东海同片海域,且尽量相同的环境条件下进行测量。根据试航大纲的要求,对主机负载50%,75%,90%和 100%四种工况下的轴功率进行了测量。

3.2安装工艺

试航前,先将中间轴的被测位置进行必要的清洁处理,然后用砂纸打磨至平整光滑。

第一次试航时,选用钢弦式测功仪对中间轴功率进行测量。安装钢弦式测功仪时,先将两个偶合环固定到被测位置上,然后安装并调节钢弦传感器,最后安装磁电式转速传感器,并连接绑定好仪器的导线。根据本文对钢弦测功仪的系统误差分析,测量时钢弦传感器采用差动形式来降低系统误差。

第二次试航时,采用某日本进口的应变片对扭矩进行测量,转速的测量仍采用第一次试航时的磁电式转速传感器。为了控制试验的单一变量,测试时将转速传感器拆下后重新安装。安装应变片时,先用丙酮对被测位置进行二次清理,然后用502胶水将应变片粘贴至被测部位,最后连接绑定好各仪器的导线。贴片时已尽量保证0°方向的应变片与主应变方向重合。

第三次试航时,采用本文研究的光电式轴功率测量系统进行测量。安装此系统时,先将两个码盘固定在被测位置,然后安装并调节光电开关传感器,最后连接绑定好各仪器的导线。根据本文对此系统的误差分析,测量前已调节输出时钟的频率为输入时钟频率的四倍。

3.3试验结果

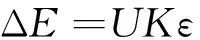

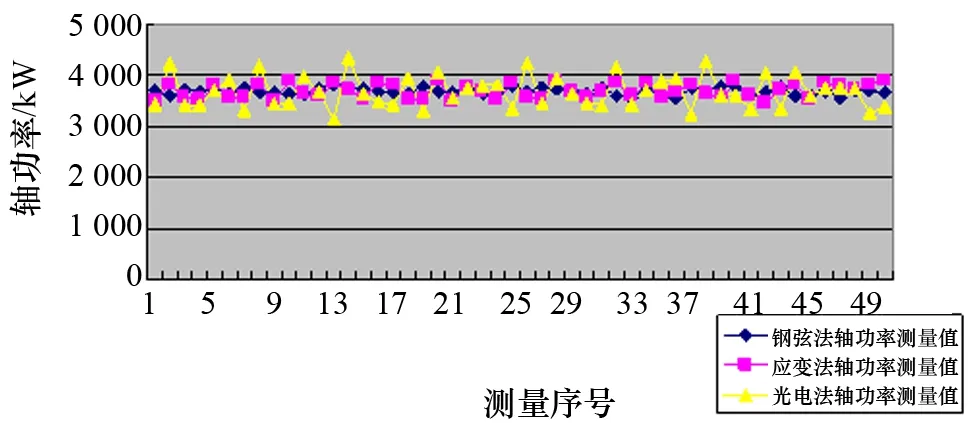

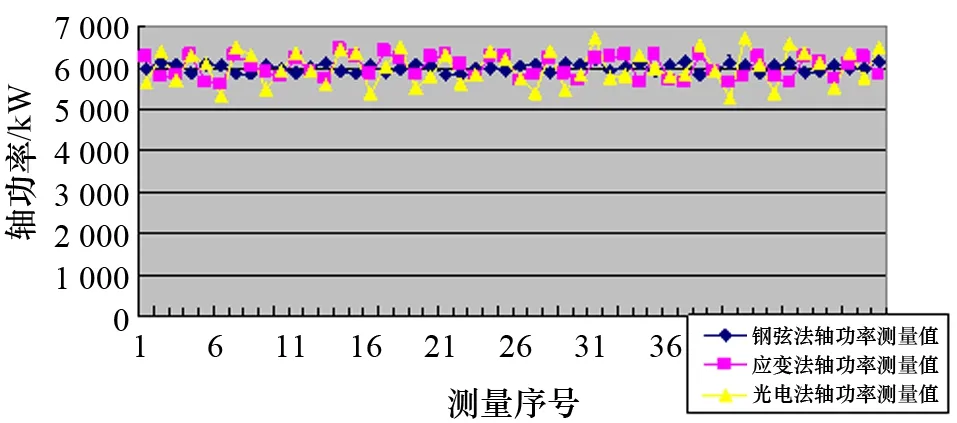

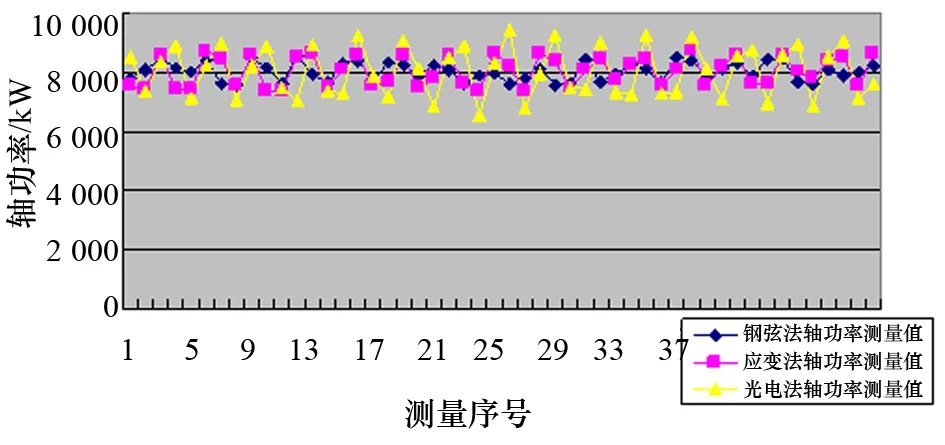

本试验中,对主机在4个负荷下进行采集,每个负荷下进行往返两个试验测量,每个试验采集50个数据,并取平均值。由于采集的数据相对较多,故把采集到的轴功率平均值以折线图的形式呈现出来,各负荷下主机轴功率,如图4~图7所示。

图4 主机负荷50%工况下轴功率波动图

图5 主机负荷75%工况下轴功率波动图

图6 主机负荷90%工况下轴功率波动图

图7 主机负荷100%工况下轴功率波动图

为了更好地比较三种方法的测试结果,我们用变异系数来分析测量数据。计算结果如表1所示。

3.4结果分析及讨论

为了将三种常用的轴功率测量方法在统一标准下进行纵向比较,我们通过三次试航进行了对比试验。从四种工况下的轴功率波动对比图中可以看出三种测量方法所得数据点的波动情况,钢弦法的测试数据波动最小。表1的计算结果表明,在四种工况下,应变法测得数据的平均值最接近理论真值,其他两种的偏差相对较大,但钢弦法所得数据的变异系数最小,进一步证明了其测量结果最稳定。应变法所得数据的平均值比钢弦法更接近理论值,个人认为这一结果与安装工艺有关。钢弦法的安装工艺比应变法复杂很多,难免会使机械误差偏大,影响测量精度。

表1 船舶轴功率数据的均值、标准差、变异系数对比

4 结语

通过理论分析与实验对比相结合,将目前国内较常用的三种船舶轴功率测量方法进行了比较。分别从测量数据的稳定性及精度、安装工艺、应用前景这三个角度,分析得出三种方法的优缺点。

(1) 从测量数据稳定性及精度的角度来看,钢弦法测量数据的稳定性相对其他两种具有较明显的优势,但其测量精度稍逊于光电法。

(2) 从安装工艺的角度来讲,应变片法具有测量尺寸小,安装方便的优点;钢弦法和光电法的测量仪器相对较大,安装步骤也比较繁琐。

(3) 从应用前景的角度来看,光电法可以集合扭矩与转速测量于一体,并且能实现“无接触测量”,在提高其测量精度与稳定性的前提下,其应用前景更开阔。

本文的研究结果对船检部门在选择轴功率测量方法时具有参考意义,同时还论述了各种方法的优劣缺点,为后一步的研究工作指明了方向。然而在本次试验中,安装工艺的机械误差对测量结果的可靠性产生了一定的影响,下一步的研究中可以将如何降低安装工艺导致的系统误差包括在内。

[1]彭云霞,周瑞平,吴兴星. 基于串口通讯的船舶轴功率测试分析系统开发研究 [J].中国修船,2010(4):32-34.

[2]陈凯. 船舶轴功率测量方法比较及误差分析 [D].武汉:武汉理工大学,2010.

[3]李利瑶. 船舶轴功率测量系统的误差分析与应用研究 [D]. 武汉:武汉理工大学,2012.

Research and Analysis of Ship Shaft Power Measurement

LEI Hao, YUAN Qiang, JING Xiao, XU Bu-ou, LIU Zhen

(School of Maritime and Civil Engineering, Zhejiang Ocean University,Zhoushan Zhejiang 316022, China)

The commonly used measuring instruments of shaft power include vibrating-wire, strain gauge and photoelectric was introduced. And major factors which have influence on degree of accuracy were analyzed. Besides,experimental data measured by variation coefficient for three methods was analyzed and compared. The advantages and disadvantages of the three methods were obtained through the installation operation process and application prospect.

Shaft powerVibrating-wireStrain gaugePhotoelectricVariation coefficient

浙江省自然科学基金一般项目(LY16E090003);浙江省教育厅项目(Y201121736);舟山市科技局项目(2013C41011);舟山市科技局项目(2015C41009)。

雷浩(1996-),男,本科,专业为轮机工程。

U664

A