高g值冲击下泡沫铝填充铝壳轴压特性

2016-09-16朱江涛

徐 鹏,朱江涛,高 猛

(中北大学理学院,山西 太原 030051)

高g值冲击下泡沫铝填充铝壳轴压特性

徐鹏,朱江涛,高猛

(中北大学理学院,山西 太原030051)

针对弹载测控装置因承受高g值冲击而发生失效的问题,将不同厚度铝壳和不同密度的泡沫铝填充结构用于其缓冲保护,采用含有偏心率因子的直链塑性铰模型分析了铝壳在轴向高g值冲击加速度作用下的压溃特性,通过ANSYS/LS-DYNA有限元软件模拟了结构在轴向冲击下的动力屈曲行为,讨论了铝壳厚度以及泡沫铝密度对泡沫铝填充铝壳结构力学性能的影响。仿真结果表明:在铝壳内填充泡沫铝,提高了结构的平均压溃力,改善了轴向压溃载荷波形。铝壳的偏心率因子不随铝壳厚度变化而变化。

高g值冲击;填充铝壳;泡沫铝;偏心率

0 引言

在弹体高速侵彻硬目标过程中,弹载测试电路、引信等经常要承受高达数万g的冲击加速度,这可能导致测试电路和引信失效。为了在弹内非常有限的空间内对这些轻质弹载测控装置进行保护,通常采用塑形缓冲结构来达到缓冲保护目的。文献[1]采用泡沫铝垫片,对高速侵彻高冲击环境中的引信进行了单次缓冲保护,LS-DYNA有限元仿真表明,6 mm泡沫铝垫片能起到较好的抗高过载冲击作用。文献[2]采用泡沫铝对弹载加速度测试电路进行缓冲保护,成功获取了弹体侵彻混凝土靶过程峰值为4.2万g的滤波后加速度时间曲线。泡沫铝具有平稳的屈服段,可在较长的平台上平稳地吸收相当大的能量,适合作缓冲吸能构件,但泡沫金属承载力较低。利用薄壳结构在轴向动态冲击载荷作用的压缩屈曲过程来吸收能量是一种主要的吸能方式, 其在静态和低速冲击方面的理论和设计方法相对已经比较成熟[3-5]。这种结构的优点是压溃后直径变化相对较小,但缺点是冲击力位移曲线中初始最大峰值远大于其后的屈曲平台载荷。在金属壳中填充泡沫铝,可以改进缓冲吸能装置轴向压溃力性能,提高结构的刚度和吸能能力。

在结构轴向碰撞吸能过程中平均压溃载荷Pm是一个重要的指标参数,而偏心率因子m与结构材料有关,且m对结构平均压溃载荷影响比较大。以往对材料偏心率以及薄壁结构轴压性能主要集中于试验研究,对其数值模拟比较少。本文根据侵彻加速度-时间实测曲线简化得到模拟冲击加速度,利用LS-DYNA有限元软件对弹载测试装置模型的轴向高g值冲击过程进行数值模拟,得到铝材料偏心率因子m,以及铝管和泡沫铝填充铝管在冲击过程中的平均压溃载荷Pm。

1 高g值冲击缓冲物理模型

1.1高g值冲击缓冲物理模型简化

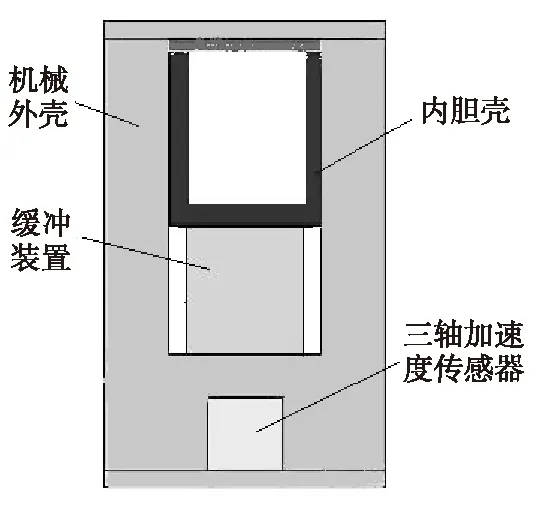

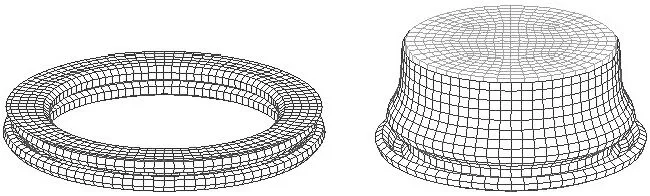

弹载加速度测试仪的机械结构分为内胆壳和机械外壳两部分(图1),用环氧胶将测试电路灌封在内胆壳中,在内壳和外壳之间安装了泡沫铝填充壳缓冲件。高g值冲击缓冲物理模型简化为三个部分,按照质量等效的原则将外壳简化冲击体M2,测试电路简化为M1,M1和M2之间安装缓冲装置。其中M1的质量为m1=300g,M2的质量为 m2=1.5kg。

图1 测试仪安装示意图Fig.1 The finite element model of test device

1.2模拟冲击加速度简化

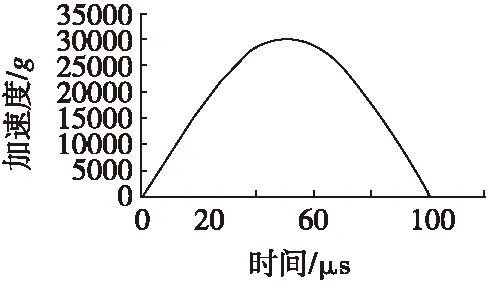

弹体高速侵彻硬目标过程中的高g值加速度具有大幅值窄脉冲的特点,幅值高达数万个g,脉冲宽度从数百微秒到几个毫秒。以混凝土厚靶侵彻进行分析,在弹体侵彻的最初时间段内过程中靶板对弹体的阻力加载速率很大,弹体速度变化很快,在很短时间内出现最大加速度,随着弹体的继续侵彻,弹体所受阻力较减小,且几乎保持变化不变,此过程中加速度幅值较小曲线比较平滑。所以可将模拟冲击加速度简化为半正弦曲线(图2),幅值a0=30 000 g,脉宽t0=100μs。

图2 模拟冲击加速度Fig.2 Simulate the impact acceleration

2 高g值冲击有限元模型

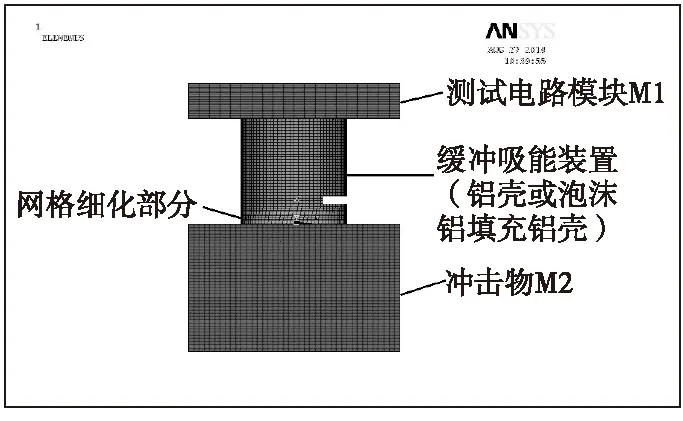

图3给出了高g值冲击缓冲装置的有限元模型,主要包括单元类型和材料模型。其中测试电路(M1)、冲击体(M2)以及泡沫铝均采用SOLD164实体单元。SOLD164由8个节点构成,支持所有许可的非线性特性。铝壳采用三维4节点SHELL163薄壳单元, 使用能容忍弯曲能力的Belytschko-Wong-Chang薄壳单元单点积分算法。材料模型方面将测试电路(M1)设置为刚体模型。因为模拟冲击加速度无法直接施加在刚体模型的节点上,所以冲击体(M2)设置为线弹性体。泡沫铝选择为各向同性硬化的可压碎泡沫(Crushableform)模型(如式(1))。在该算法中弹性模量为常数且应力为弹性效应

(1)

图3 高g值冲击缓冲有限元模型Fig.3 The finite element model of test device

在冲击过程中定义缓冲吸能装置上下端面分别与M1、M2之间的面面自动接触,铝壳和泡沫铝之间定义为面面自动接触,铝管、泡沫铝定义为单面自动接触,各结构之间摩擦系数设为0.1。对冲击体M2沿轴线方向施加如图2所示加速度,计算总时间为1ms。由于泡沫材料在大变形下容易产生负体积而导致计算终止,因此对受冲击比较大的地方进行网格细化。为了研究铝壳厚度以及泡沫铝密度对结构轴向冲击下平均压溃载荷Pm的影响,选取三种不同厚度(分别为0.6mm、0.8mm和1.0mm)的铝壳和三种不同密度(分别为0.7g/cm3、0.9g/cm3和1.1g/cm3)的泡沫铝材料。材料参数见表1。

为了便于比较,填充壳结构编码方法如下:用铝管的厚度值来表示单个铝壳装置(如0.6,表示厚度为0.6mm的铝壳),用铝壳的厚度值-泡沫铝的密度值来表示填充结构装置(如0.6-0.7,表示密度为0.7g/cm3的泡沫铝填充到厚度为0.6mm的铝管中的填充结构)。

表1 材料相关参数

3 数值模拟结果分析

3.1偏心率因子m分析

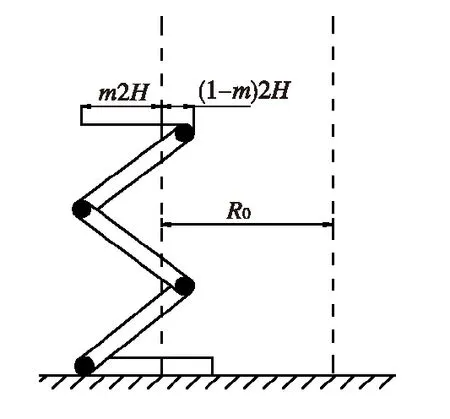

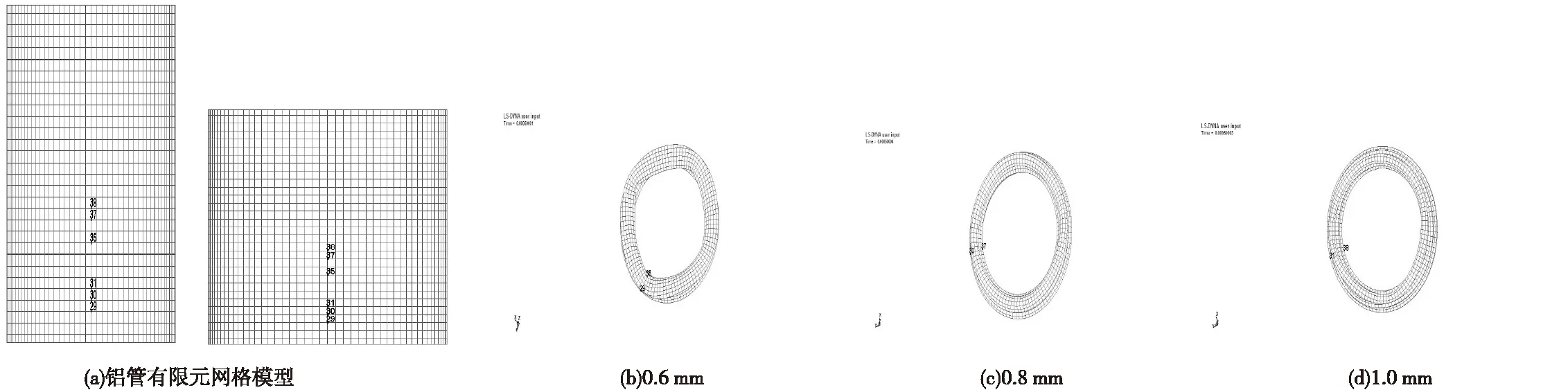

在轴向撞击和准静态压缩时,金属壳一般发生渐进破坏,最终的破坏模式主要有四种,即:轴对称叠缩模式,非轴对称叠缩模式,过度模式和翻裂模式,压缩的管壁相对于未压缩管壁向内或者向外折曲,如图4所示,向内或向外翻折的程度不一定相同,这一现象称为偏心效应,可用偏心率因子m来表征。通过数值仿真,对三种厚度铝管在压缩过程中的一个完整叠缩进行分析,如图5所示。

图4 圆管折叠单元Fig.4 Circular tube folding unit

可以看出,铝管首先向外折曲,且向内和向外折曲最大位移点随铝管厚度增大不断向上升高,0.6mm、0.8mm、1.0mm向外最大位移点分别为29、30、31,向内最大位移点分别为35、37、38。因为管壁厚度的增加使得圆管抗屈曲性能提高,只有距冲击点较远距离时,管壁达到的屈服极限,圆管开始屈曲。

分别选取向外和向内的最大位移Sout、Sin,求得相应的褶皱半长模拟值2H=Sout-Sin,其理论计算公式如下:

(2)

式(2)中,D为圆管直径,t为圆管的厚度。

由式(2)得到偏心率m。

(3)

图5 铝管变形图

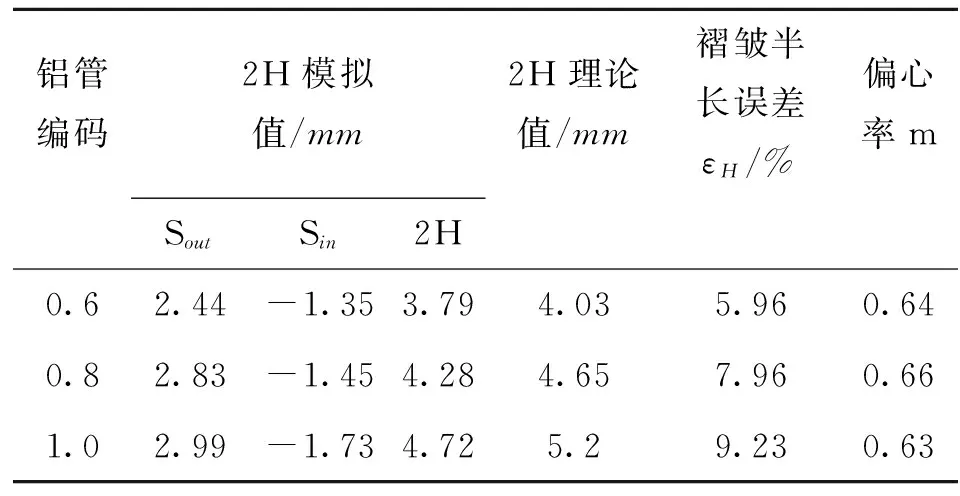

表2给出了三种铝管褶皱半长的模拟值和理论值以及铝管偏心率m值。由表2可以看出褶皱半长的理论值与模拟值相差不大(最大为9.23%),且褶皱半长随铝管厚度增大而增大,偏心率因子m随铝管厚度增大几乎不变,近似为0.65。

表2 铝管的褶皱半长与偏心率

3.2结构平均压溃力分析

通过对铝壳偏心率因子的分析,由文献[5]得到铝壳在轴压下的平均压溃力Pm如下:

(4)

式中,F(m)为偏心率对圆管平均压溃载荷的影响函数,其表达式为:

F(m)=2π[marccosm-

(1-m)arccos(1-m)+(1-m2)1/2

(5)

以上式中, σ0是铝壳的屈服应力,t是管壁厚度,R0是未压缩管壁的中面半径。

由于铝制材料对应变率不敏感,泡沫铝与铝管之间无任何粘接且泡沫铝泊松比非常小,横向变形可以忽略,因此可以不考虑应变率和泡沫铝与铝管的相互作用影响。泡沫铝填充圆管的平均压溃力如式(6):

Pmd=Pm+Pf

(6)

式(6)中,Pf为泡沫铝的压溃力,计算公式为:

(7)

其中Ys为泡沫胞壁固体材料的屈服应力。

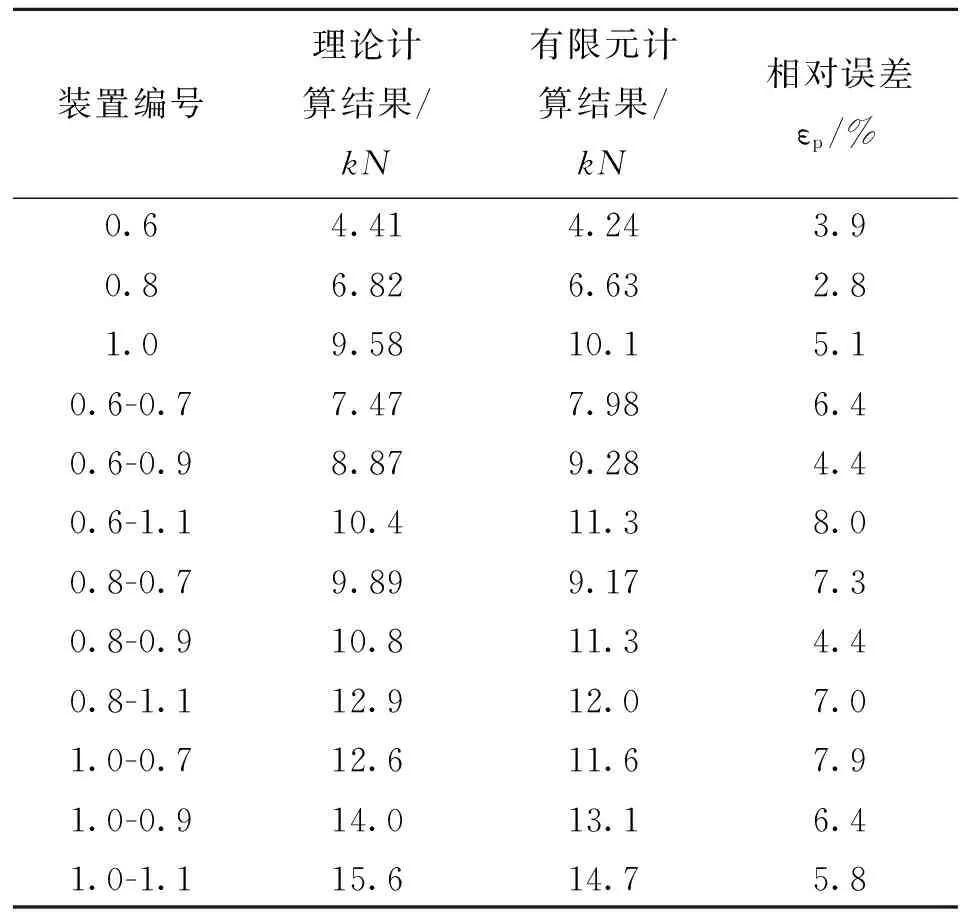

表3给出各种吸能装置平均压溃力的理论值与模拟值。可以看出单个铝壳结构的平均压溃力远小于同一厚度的填充结构。单个铝壳平均压溃力随铝壳厚度增大而增大,同一厚度不同密度的填充结构平均压溃力随泡沫铝密度增大而增大,同一密度不同厚度的填充结构平均压溃力随铝管厚度的增大也增大。因为铝管厚度与泡沫铝密度增大都将提高结构的抗屈曲能力,使结构不易被压溃。

表3 吸能装置压溃力比较

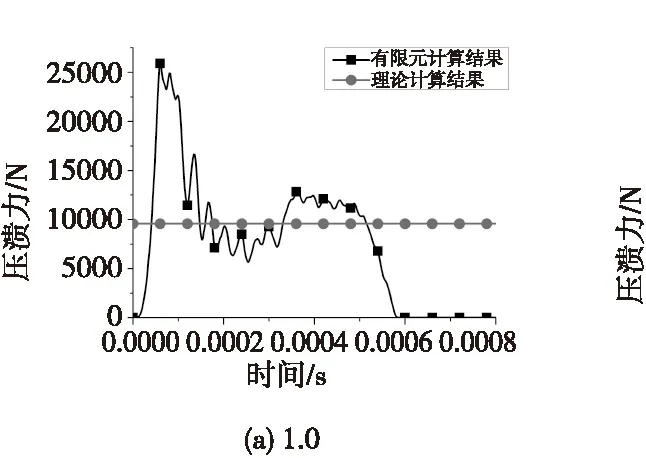

图6(a)—(d)为吸能装置1.0、0.6-0.9、0.8-0.9、1.0-0.9的压溃力有限元计算结果与理论计算结果比较。从表3与图6可以看出,相对于铝壳,泡沫铝填充铝壳的压溃力的波形得到明显改善,即改进了载荷波形,初始最大峰值和其后的屈曲平台载荷相差不大。平均压溃力有限元模拟值和理论值吻合的比较好。

图6理论解与有限元计算结果比较

Fig.6Comparisonofthetheoreticresultsandthefiniteelementresults

通过有限元模拟结果和理论分析的比较可知,本文所提出的计算模型和方法是正确的,有限元计算结果具有很高的可信度。

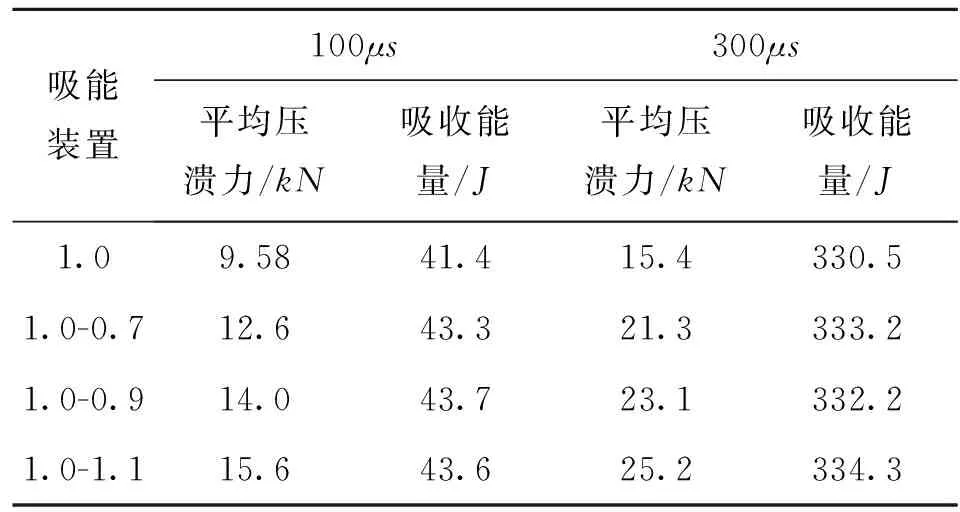

3.3脉宽增加时压溃力与吸能分析

将冲击加速度脉宽从100μs增加到300μs时,单壳结构被压实,如图7所示,式(4)—式(6)不再适用。表4为测试电路平均压溃力以及结构吸收能量的有限元模拟结果。

图7 结构变形图Fig.7 Structure deformation pattern

吸能装置100μs300μs平均压溃力/kN吸收能量/J平均压溃力/kN吸收能量/J1.09.5841.415.4330.51.0-0.712.643.321.3333.21.0-0.914.043.723.1332.21.0-1.115.643.625.2334.3

从表4中可以看出,当冲击加速度脉宽为300μs时,平均压溃力比较大,结构变形比较大,吸收能量比较多。对于1.0单壳结构,在脉宽300μs冲击下,结构被压实,在缓冲后期测试电路加速度幅值迅速增加,缓冲效果比较差,因此对于脉宽比较大的冲击加速度,必须通过对铝壳结构填充泡沫铝以吸收更多的冲击能量,提高结构抗冲击能力。

4 结论

通过对结构在高g值轴向冲击下的数值模拟结果和理论分析比较,得到如下结论:

1)在铝壳内填充泡沫铝,提高了结构的平均压溃力,改善了轴向压溃载荷波形。

2)铝壳的偏心率因子m近似为0.65,且不随铝壳厚度变化而变化。

3)当冲击加速度脉宽增大时,结构承受的平均压溃力增大,压溃位移增大,结构吸收的能量增多。

[1]徐蓬朝,黄惠东,揭涛,等. 高超音速侵彻引信中的泡沫铝垫片[J].探测与控制学报,2010,32(6):63-67.

[2]徐鹏,祖静,范锦彪.高g值侵彻加速度测试及其相关技术研究进[J].兵工学报,2011,32(6):739-745.

[3]宋宏伟,杜星文,范子杰.偏心率效应对金属圆柱管轴压性能的影响[J].力学与实践,2004,26(11):22-25.

[4]杜星文,宋宏伟.圆柱壳冲击动力学及耐撞性设计[M].北京:科学出版社,2004:196-199.

[5]余同希,卢国兴,华云龙.材料与结构的能量吸收[M].北京:化学工业出版社,2005:129-130.

Axial Crushable Properties of Aluminum-foam Filled Shell in High g Shock

XU Peng, ZHU Jiangtao,GAO Meng

(College of science, North University of China,Taiyuan 030051,China)

For the failure of the on-board measurement and control devices in high g shock, aluminum shell filled structure of aluminum foam with different thickness and different density was designed to protect the devices, and the straight plastic hinge model including an eccentricity factor was used to analyze axial compressive crushable characteristic of aluminum shell in high g shock, the ANSYS/LS-DYNA FEM software is adopted to simulate the dynamic buckling of structure under axial impact, and discuss the impact on mechanical properties in aluminum shell thickness and the aluminum foam density. The simulation results showed that aluminum foam filled aluminum shell could increase the average compressive crashable force of the structure, and improved the axial compressive crashable load wave-style. The eccentricity ratio of aluminum shell did not change with its shell thickness changing.

high g shock; filled aluminium shell; aluminum foam; eccentricity ratio

2016-01-03

国家自然基金项目资助(51275488)

徐鹏(1969—),男,山西永济人,博士,教授,研究方向:侵彻、爆炸过程测试及结构力学行为的计算机模拟。E-mail:xptj1972@163.com。

TH16;TB122

A

1008-1194(2016)04-0077-05