纯电动汽车电液制动力分配计算方法∗

2016-09-14刘志强刘周博涵

刘志强,刘周博涵

(长沙理工大学汽车与机械工程学院,湖南长沙 410004)

纯电动汽车电液制动力分配计算方法∗

刘志强,刘周博涵

(长沙理工大学汽车与机械工程学院,湖南长沙 410004)

基于汽车制动力学,建立了纯电动汽车电液制动力分配数学模型;结合ECER13-H制动法规,确定了汽车的制动力安全分配范围,在该允许范围内,制定了尽量提高能量回收效率的制动力分配流程,驱动轴的制动需求尽量利用电机制动,不足部分通过调整液压制动力补充;并以15°/s匀速旋转制动踏板和以5°/s2匀加速转动制动踏板二种工况为例,阐明了电-液制动力的分配计算流程,得到了较高的可回收能量比,验证了数学模型的合理性与分配策略的有效性。

汽车;电动汽车;电液制动;计算流程;可回收能量比

纯电动汽车在汽车工业中正扮演着越来越重要的角色。电液复合回馈制动是其最值得深入研究的内容之一,目的是在确保车辆制动稳定性的基础上,充分回收制动能量,以提高车辆能量经济性。根据回馈制动和液压制动的分配关系,其分配策略分为叠加式和协调式两种。协调式分配策略凭借其回馈效率高、制动感觉好及制动安全等优势而逐渐成为一种主流方式,其特点是优先使用电机制动力,同时协调控制液压制动力,使液压制动力和电机制动力之和与总制动需求一致。为研究再生制动能量充分回收的基本原理与控制策略,该文建立相关数学模型并进行计算。

1 电液制动力分配的数学模型

1.1纯电动汽车主要参数

纯电动汽车的构型为电机前置、前轮驱动,带液压制动系。电机参数如下:额定功率为33kW,额定转矩为88.7N·m,最高转速4100r/min,额定转速3000r/min。整车主要参数如下:满载质量为1287kg,轴距2.58m,质心至前轴距离为1.05m,质心高度为0.49m,风阻系数为0.345,迎风面积为1.96m2,滚动阻力系数为0.009,轮胎半径为0.282 m,主减速器速比为3.34,变速器各挡传动比为4.12、2.32、1.47、1.00、0.78。

1.2制动力安全分配范围

(1)理想制动力关系曲线。汽车在同步附着状态时前轴地面制动力Fxb1为:

式中:z为制动减速度与重力加速度之比,即制动强度;G为汽车重量(N);b为后轴中心线到汽车质心的距离(m);hg为汽车质心高度(m);L为轴距(m)。

理想制动力关系曲线,即I曲线可表达为:

式中:Fxb2为后轮地面制动力(N)。

(2)f线组。前轮抱死、后轮不抱死时的前后轮地面制动力关系曲线称为f线组,可表达为:

式中:k为路面与轮胎之间的附着系数。

(3)制动法规要求的后轮最小制动力。根据ECER13-H制动法规,当0.2≤k≤0.8时,应有z≥0.1+0.85(k-0.2)。也就是说,前轮抱死时,后轮保持一定的制动力,有利于保证车辆稳定,提高制动效率。前轮地面制动力与制动法规要求的后轮地面制动力的关系称为M曲线,可表达为:

因此,如图1所示,制动力安全分配范围为曲边多边形ABFCDEA。

图1 汽车制动力安全分配范围

1.3电机制动

为集中研究回馈制动时制动力的分配机理,考虑回收能量的大容量超级电容具有理想特性,且容量满足回馈制动时充电功率的要求。假定调速后的驱动电机具有的输出特性为:当转速小于基速时,恒转矩输出;当转速大于基速时,恒功率输出。一般认为电机回馈制动时,其转矩输出特性与驱动状态下的输出特性相同,可表达为:

式中:Pn为电机额定功率(kW);nb为电机基速(r/min);n为电机转速(r/min)。

汽车制动时,车速逐渐降低,电机转速随之降低,电枢的反电动势亦随之降低,当电机转速低于某一值时,回馈制动失效,电机回馈制动转矩修正为:

式中:λ(n)为与转速相关的修正系数。

因此,电机回馈制动时折算到驱动轮处的最大再生制动力为:

式中:ig为变速器速比;i0为主减速器速比;R为车轮半径(m);ηT为传动系效率。

1.4制动力分配计算流程

根据图1,在制动力安全分配范围内,为了尽量提高制动能量回收效率,建立如下制动力分配计算流程:

(1)若汽车处于低、中强度制动状态,执行第2步;若汽车处于紧急制动状态,转入第6步。

(2)计算当前制动强度下的需求制动力[(根据式(1)、式(2)计算],找到当前制动强度下z线与I线的交点(如图1中的E点)。

(3)根据f线组与M曲线的表达式即式(3)~(5),计算当前制动强度下z线与M曲线的交点(如图1中的F点)。若根据法规,后轴地面制动力可为零,则z线与横轴相交。

(4)由式(6)~(8)计算电机回馈制动时折算到驱动轮处的最大再生制动力Freg。

(5)比较Freg与E、F两点横坐标的大小,若Freg在E、F两点的横坐标范围内,如图1中的G点,则控制前轴液压制动不起作用,仅由Freg提供前轴制动力,且由G点作Fxb2轴的平行线与当前制动强度下z线相交,交点的纵坐标值即为后轴制动力控制点;若Freg小于E点的横坐标,则后轴制动力控制在E点的纵坐标,E点对应的横坐标值与Freg之差由前轴液压制动补充,此时制动控制点在理想制动力分配曲线上,制动效率最高;若Freg大于F点的横坐标,则取F点为控制点。

(6)不执行回馈制动,汽车进入ABS防抱死制动。

2 制动力分配计算

驾驶员期望的制动强度通过操纵制动踏板实现。只要制动踏板位移角度足够,就能遍历0.1到接近0.7的全部制动强度,即驾驶员对车辆减速的要求。下面以15°/s匀速旋转制动踏板和5°/s2匀加速转动制动踏板二种工况为例,按照上述制动力分配流程,通过仿真计算说明制动力分配的详细流程。计算时踏板转动角度上限为27.6°,并保持至车辆停止。

测试上海大众某车型制动主缸压力与制动踏板角位移(开度)的关系,用最小二乘拟合数据,建立表达式如下:

lnpm=-1.706+0.13077x(9)式中:pm为制动主缸压力(MPa);x为制动踏板角位移(°)。

在制动增压过程中,调压电磁阀常开,制动主缸压力pm与制动轮缸压力pw之间的关系可表达为:

式(9)和式(10)组成轮缸压力与制动踏板开度的关系,由此可得到图2。

图2 轮缸压力与制动踏板开度的关系

仅考虑前轴(后轴的计算类似,但没有电制动),车辆不发生滑移时,制动器制动力折算的对地作用力F与轮缸压力的关系为:式中:p0为轮缸静摩擦力折算的压力;i表示各前轮;μi为摩擦副的摩擦系数;d为制动轮缸直径;ri为制动力等效作用半径;R为车轮半径。

由式(1)可得:

式(9)、式(10)和式(12)组成制动强度与制动踏板开度的关系(如图3所示)。

图3 制动强度与制动踏板开度的关系

进一步分析,即驾驶员期望车辆按需减速,得到制动时间与车速的关系(如图4所示)。

图4 制动过程中车速的变化

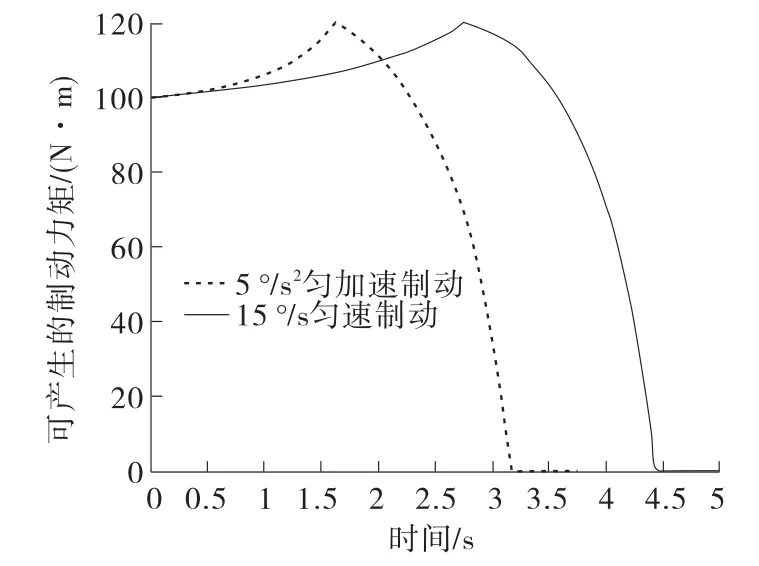

此时,电机处于再生制动过程中,执行1.4节所述制动力分配策略。其中由式(6)、式(7)计算的电机理论再生制动转矩如图5所示。

图5 制动过程中可产生的电制动转矩

根据制动力分配计算流程第5步,在刚刚开始制动时,虽然车速较高,但制动强度不大,电机制动能力超过前轴的制动力需求,因而有部分电机制动能力不能得到利用。折合到驱动轮处的最大回馈制动力Freg1由式(8)计算,计算结果如图6所示。

图6 制动过程中实际可用的电制动力

由于有了回馈制动,实际需要的前轴液压制动力要减少。同时,为满足制动力安全分配范围,液压制动力也要调整。图7为前轴理论需求液压制动力、实际需要的前轴液压制动力和电制动力对比。

图7 前轴理论需求液压制动力等于电制动力与实际需要的前轴液压制动力之和

由于压力变化率与占空比近似为线性关系,式(10)变为:

式中:D为占空比。

根据式(13),可用脉宽调制的方法调节占空比,实现对前轴液压制动力的有效控制。

若文中设定的电动汽车从车速60km/h制动直至停车,在只有液压制动的情况下,制动消耗的能量为165kJ。而按照文中所述电液制动力分配方法,由图6进行转换计算,15°/s匀速旋转制动踏板进行制动,可回收的能量为55.7kJ;以5°/s2匀加速转动制动踏板进行制动,可回收的能量为46.5 kJ;可回收能量比分别达到33.8%和28.2%。实际回收比则取决于车辆综合工况和能量回收系统的形式与效率。

3 结语

该文基于汽车制动力学和ECER13-H制动法规,建立了纯电动汽车电液制动力分配的数学模型;在安全制动范围内,制定了以尽量提高能量回收效率为目标的制动力分配策略。通过二种工况下电液制动力的分配详细说明了该分配策略的计算流程,得到较高的可回收能量比,验证了数学模型的合理性与分配策略的有效性。

[1] 张俊智,吕辰,李禹橦.电动汽车混合驱动与混合制动系统现状及展望[J].汽车安全与节能学报,2014,5(3).

[2] AMWalker,MULampérth,SWilkins.Onfriction brakingdemandwithregenerativebraking[R].SAE Paper,2002.

[3] YiminGao,LipingChen,MehrdadEhsani.InvestigationoftheeffectivenessofregenerativebrakingforEV andHEV[R].SAEPaper,1999.

[4] 刘志强,过学迅.纯电动汽车电液复合再生制动控制[J].中南大学学报:自然科学版,2011,42(9).

[5] 石庆升.纯电动汽车能量管理关键技术问题的研究[D].济南:山东大学,2009.

[6] 余志生.汽车理论[M].北京:机械工业出版社,2002.

[7] 郭孔辉,刘溧,丁海涛,等.汽车防抱制动系统的液压特性[J].吉林工业大学自然科学学报,1999,29(4).

[8] 徐哲,魏民祥,李玉芳.线控液压制动系统轮缸压力变化特性[J].交通运输工程学报,2013,13(1).

[9] 刘志强.纯电动汽车电液复合再生制动研究[D].武汉:武汉理工大学,2011.

[10] 张元才,余卓平,徐乐,等.基于制动意图的电动汽车复合制动系统制动力分配策略研究[J].汽车工程,2009,31(3).

[11] 王卫海.基于VC++、Matlab联合应用的汽车制动性能仿真[J].科技信息,2012(2).

[12] 姜雪,胡荣强,赵武.基于模糊控制的电动汽车复合制动力分配策略[J].仪表技术,2010(8).

[13] 赵玲,唐岚,吴晓花.基于模糊控制的电动汽车前后制动力分配策略研究[J].机械,2014,41(4).

U469.72

A

1671-2668(2016)04-0004-04

∗交通运输部基础应用研究项目(2013319825090);长沙市培育战略性新兴产业科技支撑资金专项项目(K1301006 -11)

2016-05-04