货车鼓式制动器组件接触特性研究*

2016-09-08侯艳,张武

侯 艳,张 武

(1.西安铁路职业技术学院 牵引动力系,陕西 西安 710014;2.西安科技大学 机械工程学院,陕西 西安 710054)

货车鼓式制动器组件接触特性研究*

侯艳1,张武2

(1.西安铁路职业技术学院 牵引动力系,陕西 西安 710014;2.西安科技大学 机械工程学院,陕西 西安 710054)

为研究货车鼓式制动器的动作特点,建立了货车鼓式制动器的三维模型,进行了鼓式制动器组件应力和位移分析。结果表明,制动鼓最大应力值为33.3MPa,制动鼓的最大位移为0.13mm,发生在制动鼓下部区域,位移量主要产生于下部,并且呈对称分布;摩擦片的最大应力为71.0MPa,表现为左右摩擦片应力分布对称,上下不对称,最大位移量为0.27mm;2个制动蹄的最大应力为865kPa,应力和位移分布规律与摩擦片类似。为货车鼓式制动器优化设计提供了基础。

制动器;接触;应力;位移

鼓式制动器也叫块式制动器,其主要依靠制动块压紧制动鼓来完成制动。凭借制动力大小使车轮减速,或在最短的距离内停车,以确保车辆的行驶安全。

目前,国内外学者对鼓式制动器的研究有很多,王宏臣[1]基于热力耦合原理,运用有限元软件ABAQUS,建立了鼓式制动器制动热模型,分析了无表面织构和3种不同表面织构的制动鼓的制动温度场及应力场分布。崔功军[2]建立了带式输送机鼓式制动器三维模型,进行了温度场与应力场的耦合分析,研究了在不同制动速度和制动压力下模型的应力应变与温度分布变化。王吉忠[3]建立了该制动蹄的弹塑性有限元分析模型,并对制动气压提高前、后制动蹄的结构强度进行了计算和比较。史津竹[4]建立了鼓式制动器力学模型,并对制动器工作过程中凸轮轴等组件的力学特征做了描述。韩芸芳[5]通过对鼓式制动器制动过程激振力频率进行计算,对制动器结构进行改进,并将改进的结构分别进行有限元及试验验证,从而得到了一种抑制鼓式制动器振动噪声的结构改进方法。

本文对某货车鼓式制动器组件间接触应力和位移进行了分析,可为鼓式制动器设计提供参考。

1 制动器模型建立

1.1制动器几何模型建立

根据某货车参数确定鼓式制动器几何和力学参数,以SolidWorks软件为平台,建立鼓式制动器组件三维模型(见图1和图2)。

图1 制动蹄和摩擦片 图2 鼓式制动器总装配图

1.2制动器接触特性分析前处理

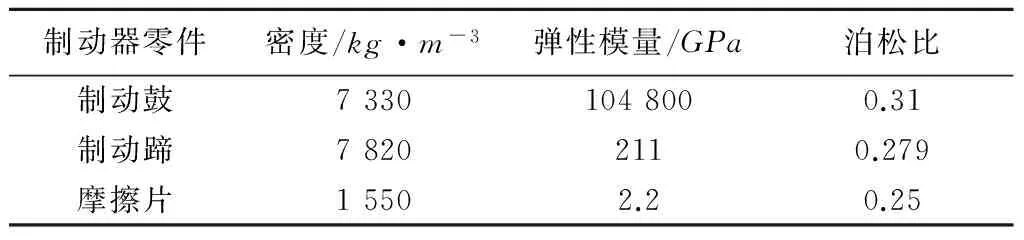

在ANSYS软件环境下进行制动器接触特性分析。制动鼓、制动蹄和摩擦片各零件材料属性见表1。

表1 制动器各零件材料的物理参数

分别创建制动蹄销孔的局部坐标系,并对销孔内表面施加轴向位移约束,另外2个方向设置转动方向约束;对制动鼓内表面也同样施加轴向位移和另外2个方向的转动约束;同时,对制动蹄蹄面施加压力50MPa,设置制动鼓内表面为周向小位移;最后,完成制动器组件的自由网格划分。

2 制动器组件弹性特性分析

2.1制动鼓应力与位移分析

制动鼓应力与位移云图如图3和图4所示。由图3和图4可知,制动鼓的最大应力值为33.3MPa,产生部位是内表面中间范围,制动鼓应力区分布基本上是沿直径分布的,且趋势是对称的;制动鼓的最大位移为0.13mm,发生在制动鼓的下部区域与制动蹄接触的位置,这种分布表明了鼓式制动器制动鼓的底盘较易变形,位移量主要产生于下部,并且呈对称分布,但是凸轮附近的位移量显示更大一些,为了避免造成局部的大变形,影响到整个鼓式制动器的制动效果和使用寿命,在进行鼓式制动器制动鼓设计和改进时应予以考虑。

图3 制动鼓应力分布云图

图4 制动鼓位移分布云图

2.2摩擦片应力与位移分析

摩擦片应力与位移云图如图5和图6所示。由图5和图6可知,摩擦片的最大应力为71.0MPa,发生在下摩擦片的内侧外边,4个摩擦片为对称结构,而应力分布左右呈对称,上下不对称,主要表现为上摩擦片应力较小,下摩擦片应力较为集中的状况;最大位移量为0.27mm,发生在下摩擦片的最底端,摩擦片位移量的分布趋势依然是左右呈对称形式,自下而上为递减趋势。

图5 摩擦片应力分布云图

图6 摩擦片位移分布云图

2.3制动蹄应力与位移分析

制动蹄应力与位移云图如图7和图8所示。由图7和图8可知,2个制动蹄的最大应力为865kPa,发生在2个制动蹄的背部下侧及底端部分,制动蹄内侧及销孔附近应力值较小;制动蹄的最大位移量发生在2个制动蹄的最下端,位移量分布趋势为对称分布,并且呈现出了自下而上的递减趋势,即越靠近销孔位移量越小。

图7 制动蹄应力分布云图

图8 制动蹄位移分布云图

3 结语

本文建立了某货车鼓式制动器的三维模型,并通过ANSYS软件完成了鼓式制动器组件制动鼓、摩擦片和制动蹄的应力和位移分析。结果表明,制动鼓的最大应力值为33.3MPa,制动鼓的最大位移为0.13mm,发生在制动鼓的下部区域,这种分布表明了鼓式制动器制动鼓的底盘较易变形,位移量主要产生于下部并且呈对称分布;摩擦片的最大应力为71.0MPa,表现为左右摩擦片应力分布对称,上下不对称,最大位移量为0.27mm,与最大应力分布情况类似,发生在下摩擦片的最底端;2个制动蹄的最大应力为865kPa,应力和位移分布规律与摩擦片类似。

[1] 王宏臣,黄银花.表面织构对制动鼓制动热的影响[J].机械设计与制造,2015(12):142-146 .

[2] 崔功军,卢磊,吴娟.鼓式制动器摩擦副热力耦合分析[J].矿山机械,2015,43(4):51-55.

[3] 王吉忠,王增文,杨志诚,等.鼓式制动器制动蹄的有限元分析[J].制造业自动化,2015,37(5):106-108.

[4] 史津竹,张洪信,郝英杰,等.基于全接触的鼓式制动器受力研究[J].青岛大学学报:工程技术版,2014,29(4):79-82.

[5] 韩芸芳.基于改进结构理论下鼓式制动器振动噪声抑制方法研究[J].机械传动,2014, 38(12):137-140.

*国家自然科学基金资助项目(51505373)

陕西省教育厅科研计划项目(15JK1490)

责任编辑马彤

ResearchonContactCharacteristicofTruckDrumBrakeAssembly

HOUYan1,ZHANGWu2

(1.DepartmentofRailwayPowerTraction,Xi’anRailwayVocationalandTechnicalCollege,Xi’an710014,China;2.SchoolofMechanicalEngineering,Xi’anUniversityofScienceandTechnology,Xi’an710054,China)

Tostudythemovementcharacteristicoftruckdrumbrake,athree-dimensionalmodelofthetruckdrumbrakeisestablished,thestressanddisplacementanalysisisassembled.Analysisresultsshowthatthebrakedrummaximumstressvalueis33.3MPa.Themaximumdisplacementofthebrakedrumis0.13mmoccuringinthelowerpartofthebrakedrum,thedisplacementismainlyproducedinthelowerandsymmetricaldistribution.Frictionplateofthemaximumstressfor71.0MPaandperformancefortheleftandrightfrictionstressdistributionissymmetrical,andthemaximumdisplacementis0.27mm.Twobrakeshoesshouldbe865kPa,andthestressdistributionanddisplacementwithfrictionissimilar.Thestudyoftruckdrumbrakeprovidesabasisfortheoptimizationdesign.

brake,contact,stress,displacement

U463.51

A

侯艳(1988 -),女,硕士,助教,主要从事机电技术等方面的研究。

2016-01-24