高强铝合金半固态精密成型技术应用研究*

2016-09-07李春林张志峰樊建中

李春林,张志峰,樊建中

(1. 南京电子技术研究所, 江苏 南京 210039; 2. 北京有色金属研究总院, 北京 100088)

高强铝合金半固态精密成型技术应用研究*

李春林1,张志峰2,樊建中2

(1. 南京电子技术研究所, 江苏 南京 210039; 2. 北京有色金属研究总院, 北京 100088)

7000系列高强铝合金已在航空、航天等领域得到广泛应用。但这类高强铝合金因合金元素含量高,存在凝固组织粗大且不均匀、合金元素偏析严重、铸件易开裂等问题,难以直接铸造成型。文中开展了7075铝合金环缝式强电磁搅拌流变制浆及半固态精密成型技术的应用研究。研究表明,环缝式强电磁搅拌半固态精密成型技术有效提高了7075铝合金成分均匀性,铸件组织细化,热裂倾向减少明显,合金的成型性能和零件的力学性能大幅提高,可以实现高强铝合金零件的近净成型。

半固态;精密成型;铝合金;电磁搅拌;浆料制备

引 言

高强铝合金通常指屈服强度大于500 MPa,化学成分主要是Al-Zn-Mg-Cu的7×××系铝合金。这类材料属于可热处理强化的变形铝合金,具有较高的比强度和硬度、热加工性和焊接性能优良、断裂韧性高、抗应力腐蚀能力强等优点。在武器装备轻量化越来越苛刻的背景下,用该类合金取代部分黑色金属和其他系列的铝合金成为航空、航天等领域的必然选择[1]。但是7×××系铝合金合金元素含量高,采用传统液态成型(如铸造)时由于凝固温度区间大、收缩严重、微观组织粗大且不均匀、偏析和热裂倾向大等原因,致使铸坯或铸件的缺陷严重,一般需再经过固态成型(如锻造)、机加工等工序来成型结构相对简单的工件。随着产品对集成度和轻型化要求的提高,关键功能部件因重量限制而结构异常复杂(特别是内腔体)且力学性能要求较高,如何实现用7×××系高强韧铝合金来高质量成型这类复杂构件显得尤为迫切。近年发展起来的半固态成型技术结合了液态易成型和固态高质量的优点,契合了这方面的需求。该工艺技术已被国际上

公认为在金属近净成型领域最具发展潜力[2],而开发先进的半固态浆料制备技术对于推广应用半固态成型技术显得尤为重要。

本文研究了环缝式强电磁搅拌制浆法对7075高强铝合金凝固过程组织和成分的影响规律。在此基础上开展了某机载设备中滤波器、天线座等零件的半固态压铸和挤压铸造成型技术的应用研究,以期为半固态精密成型技术在军工领域推广应用提供坚实的技术基础。

1 试验方法

1.1 环缝式强电磁搅拌制浆方法

半固态成型工艺的关键是有效制取半固态合金浆料,而制备半固态浆料的核心本质是解决控制凝固过程的形核与长大的技术问题。大量对高剪切作用下金属的形核与长大机理的研究发现,晶粒大小与剪切强度密切相关,剪切强度越大晶粒越细小。因此,尽管多年来研究者们提出了多种半固态浆料制备方法[3-6],包括物理法和化学法,但是在大体积高合金化铝合金浆料制备效果方面都会大打折扣。

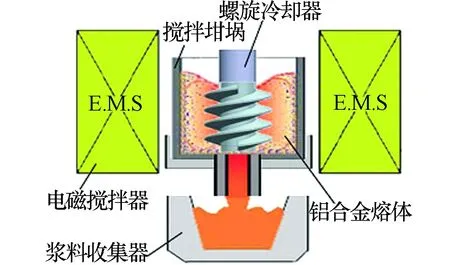

由于电磁搅拌法具有能量的高密度性和清洁性、优越的响应性和可控性、易于自动化、能量利用率高等优点,率先实现了半固态精密成型的产业化并获得了较为广泛的商业应用。但其不足之处是由于交变电磁场的集肤效应,存在搅拌不均匀尤其是大体积熔体搅拌不均匀的技术瓶颈。为此项目组发明了环缝式强电磁搅拌半固态浆料制备方法,原理示意如图1所示。

图1 环缝式强电磁搅拌半固态制浆技术原理示意图

设备主要由电磁搅拌器、搅拌坩埚、铝合金熔体、螺旋冷却器、浆料收集器等部分组成。在搅拌坩埚中心设置冷却器,形成环形制浆室结构,其作用是充分利用集肤效应区域磁场强的优势,使熔体在磁场分布相对均匀的狭窄缝隙内受到搅拌,相比传统电磁搅拌,搅拌的均匀性大幅提高。螺旋结构的冷却器可显著增加熔体径向和轴向的对流搅拌,能大幅提高剪切强度,熔体的紊流更加剧烈,使合金熔体的搅拌效果非常明显;此外螺旋结构在增加熔体内部散热功能,实现多维度均匀冷却的同时,还能有效控制液面的稳定性,防止卷气卷渣,因此可制得温度场和成分场更为均匀的半固态合金浆料[7-8]。

1.2 试验过程

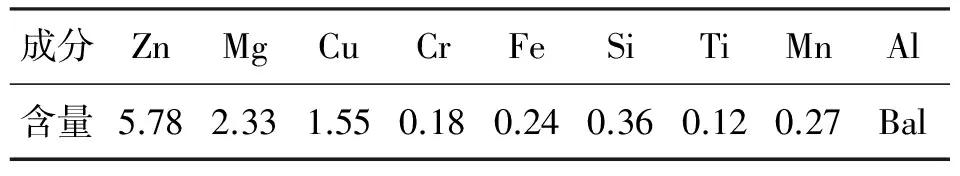

试验采用工业用7075铝合金,化学成分如表1所示。使用差示扫描热分析仪(型号SAT409PC)测定合金的固相线和液相线,分别为477 ℃和640 ℃。

表1 试验合金化学成分(质量百分比) %

成分ZnMgCuCrFeSiTiMnAl含量5.782.331.550.180.240.360.120.27Bal

采用中频感应炉熔化合金原料,熔化合金最大质量为25 kg。首先将放有7075合金的石墨坩埚放入中频感应加热炉中加热熔化,温度升高到750 ℃,对合金熔体进行除气、除渣后,静置保温10 min后将合金熔体分别注入预热至400 ℃的搅拌坩埚中,对合金熔体进行环缝式强电磁搅拌半固态制浆处理,搅拌频率为50 Hz,搅拌电流为20 A,待熔体温度降为650 ℃时停止搅拌,之后将合金熔体浇注到浆料收集器进行保温处理。处理后的浆料直接浇铸到试验模具中冷却至室温,或者注入冷室压铸机进行压铸成型或注入挤压铸造成型模腔内完成近净成型。对成型的试样和零件进行切割、取样,并且进行粗磨、细磨、抛光和化学腐蚀(化学腐蚀剂为低浓度混合酸:2 ml HF,3 ml HCl,5 ml HNO3,190 ml H2O)后,采用Zeiss光学显微镜观察金相组织。

2 试验结果

2.1 高强铝合金半固态流变浆料制备

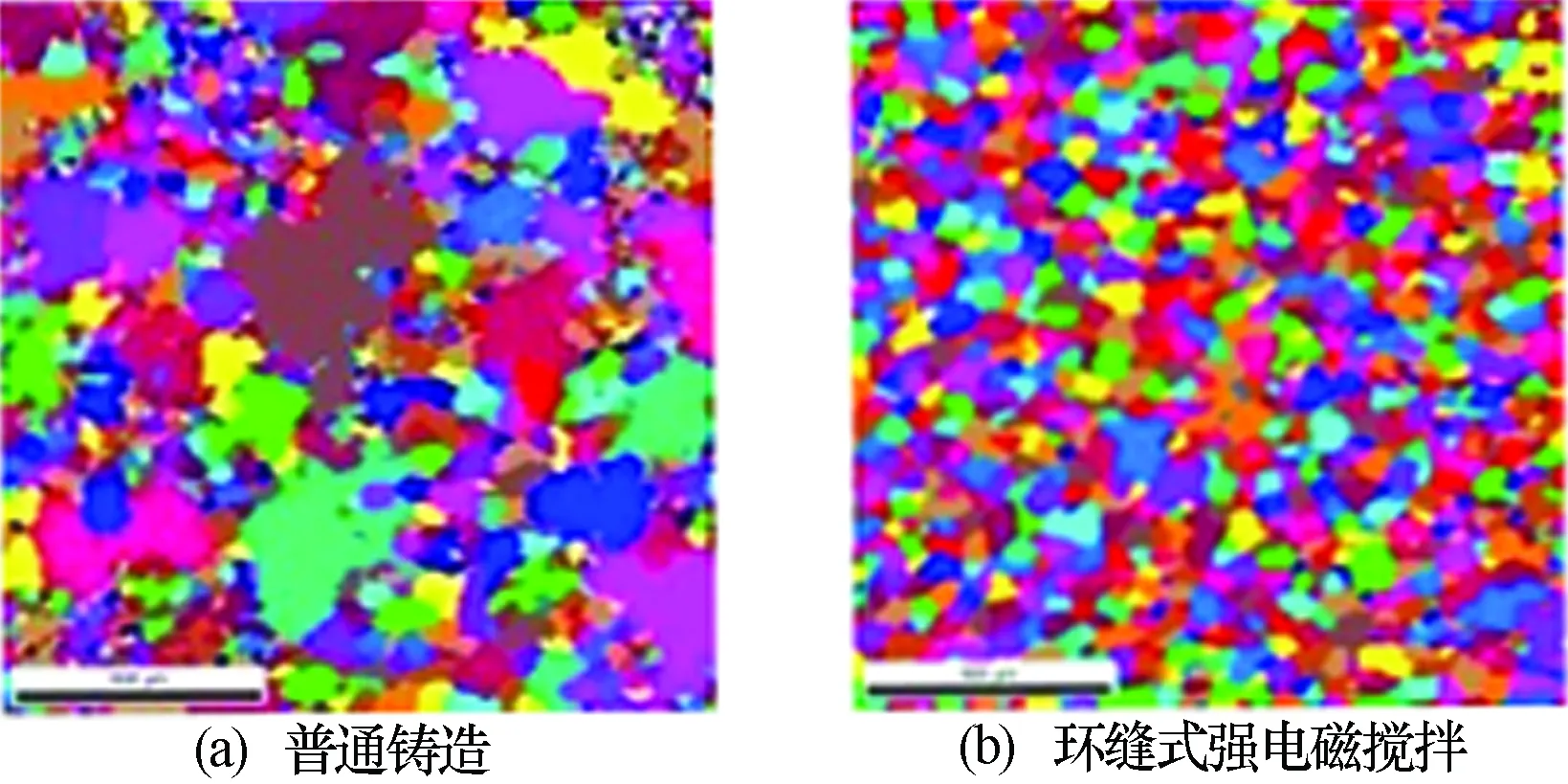

图2是7075铝合金熔体在普通铸造和环缝式强电磁搅拌铸造工艺条件下,浆料温度为650 ℃条件下浇铸试样的显微组织对比。由图可见,普通铸造的试样组织晶粒大小不均匀,平均晶粒尺寸较大,约为300 μm;而环缝式强电磁搅拌处理后试样的内部组织显示了非常好的晶粒细化效果,晶粒形态由粗大的树枝晶转变为细小的等轴晶,晶粒尺寸明显减小,大约为60 μm。

图2 7075铝合金浆料凝固组织对比

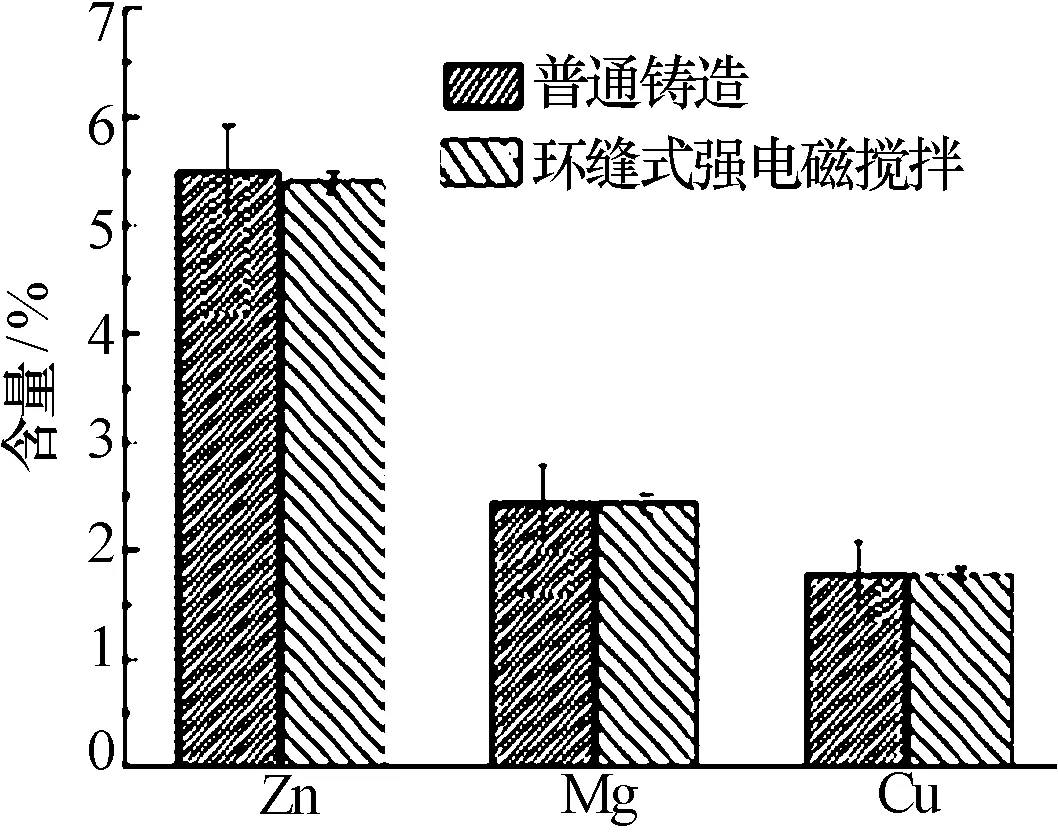

图3显示了普通铸造和经环缝式强电磁搅拌处理后的7075铝合金试样的Zn、Mg、Cu合金元素宏观分布。定义η为偏析率

式中:Ci为特定位置的溶质质量分数;Ca为平均溶质质量分数。由图可见,普通铸造7075铝合金试样的宏观成分偏析严重,Zn、Mg、Cu元素的最大偏析率分别为9.2%、10.6%和11.5%。而经环缝式强电磁搅拌处理后Zn、Mg、Cu元素的最大偏析率分别为2.16%、3.01%和3.5%,成分偏析程度显著降低。

图3 合金元素分布均匀性比较

2.2 高强铝合金半固态压铸成型

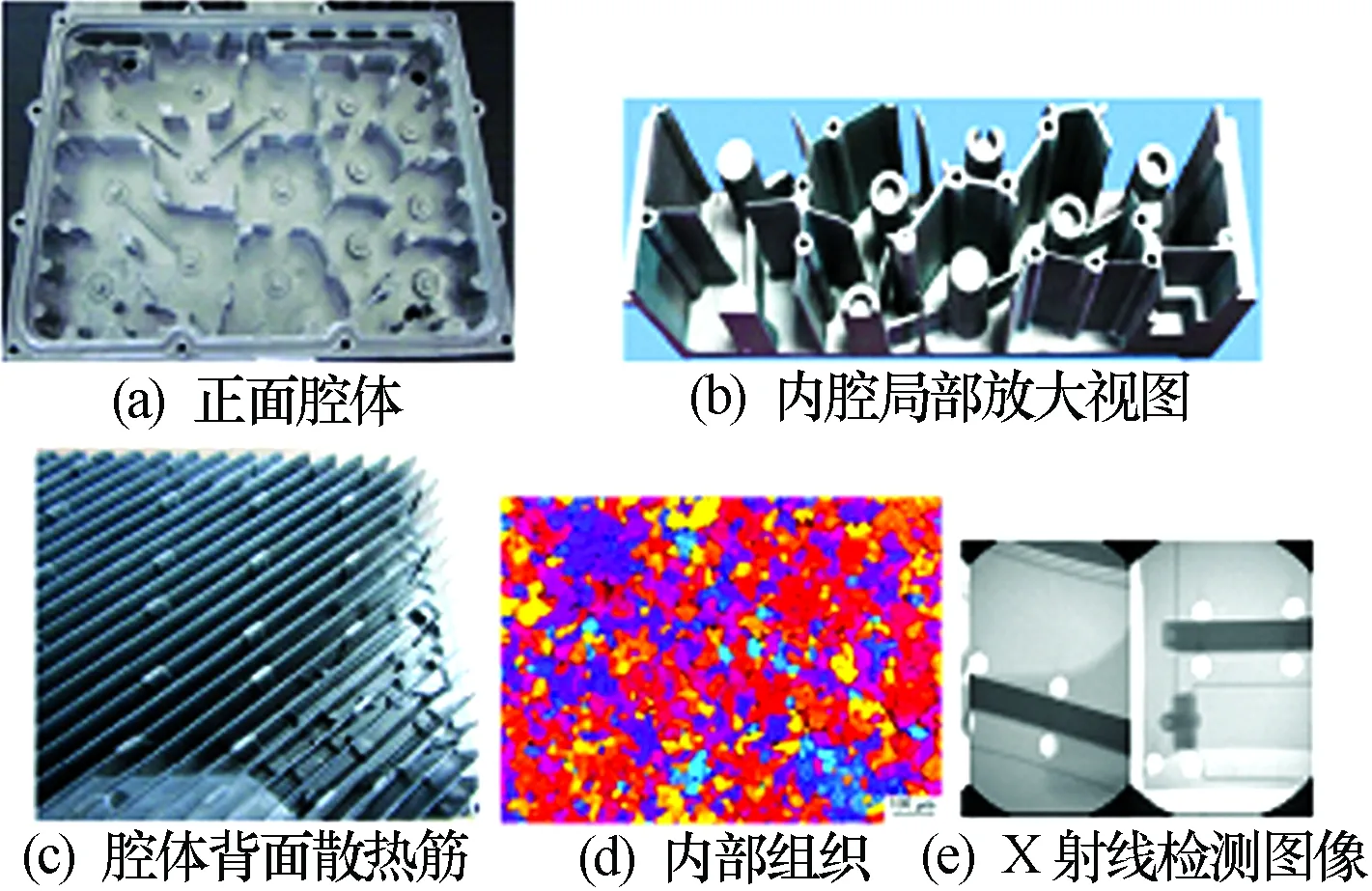

将制备好的7075铝合金半固态浆料注入冷室压铸机内压铸出图4所示的某机载设备中的滤波器零件。该零件为满足机载产品重量的严格限制要求,选用了高强铝合金7075(T6),内腔结构复杂且精度要求较高(表面粗糙度1.6 μm,尺寸公差为± 0.08 mm,如图4(a)所示);内腔壁厚最薄为0.5 mm(如图4(b)所示);零件背面散热筋壁厚为1 mm(如图4(c)所示)。铸件固溶时效强化处理后,分析内部的金相组织,发现组织非常均匀致密,主要由细小的等轴晶粒组成(如图4(d)所示)。铸件经X射线检测,内部未见气孔、缩松等缺陷(如图4(e)所示)。

图4 7075铝合金流变压铸成型的滤波器零件

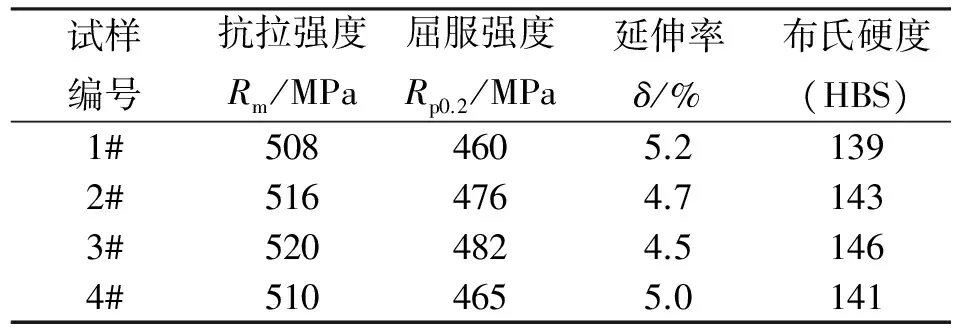

铸件经2 MPa水压密封试验,无渗漏及破损现象;内腔表面经电镀银表面处理,未发生电镀过程因酸碱液等介质残留而引起的腐蚀现象。从铸件本体不同方向取样测试其力学性能(见表2,试样1#、2#为横向取样,试样3#、4#为纵向取样)。由表2可见,零件的力学性能优异,满足设计指标要求,实现了7075高强铝合金短工艺流程的近净成型。

表2 7075铝合金流变压铸成型试样的力学性能

2.3 高强铝合金半固态挤压铸造成型

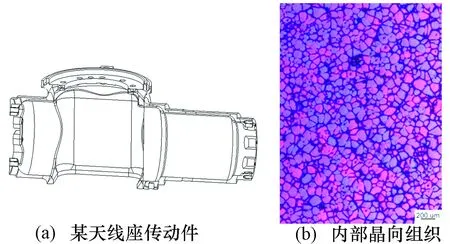

图5(a)为7075铝合金半固态挤压铸造成型的某机载天线座传动件,该构件为主传力件,力学性能要求较高。为满足轻量化的要求,其内部结构较复杂且局部壁厚约2 mm。零件半固态挤压铸造成型后,经X射线检测内部未见铸造缺陷。图5(b)为零件金相组织,可见晶粒尺寸细小、均匀、致密且形貌圆整。

图5 流变挤压铸造构件及内部组织

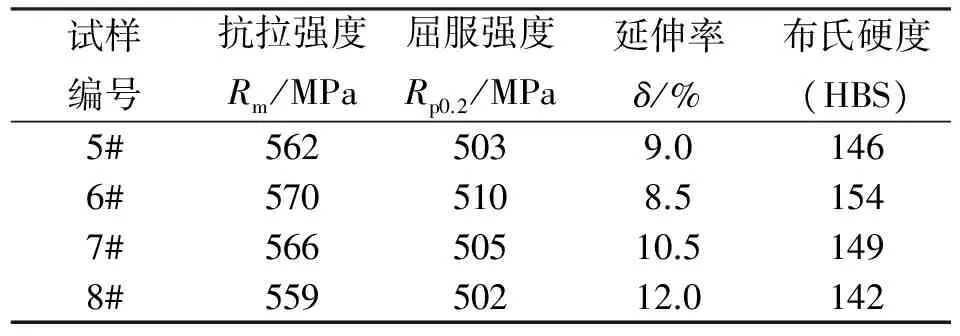

表3为铸件力学性能检测数据(试样5#、6#为横向取样,试样7#、8#为纵向取样)。由表可见,该零件力学性能优异,各项指标均高于流变压铸成型的零件,也大幅优于相同牌号与热处理状态的预拉伸板材(GJB 1741A—2008《铝合金预拉伸板材规范》)。

表3 7075铝合金流变挤压铸造成型试样的力学性能

3 结束语

环缝式强电磁搅拌制浆法能有效提高整个合金熔体温度场和成分场的均匀性,使得7075高强铝合金的铸造性能得到显著改善,热裂倾向减少,晶粒组织明显细化,铸件组织致密,铸造缺陷大幅减少,实现合金的近净成型。

环缝式强电磁搅拌制浆技术与传统压铸、挤压铸造等工艺实现了有效对接,解决了传统高强变形铝合金不能直接铸造成型的技术难题,研制出满足设计要求的军工关键轻量化零件。通过进一步的工艺优化,该技术有望在军工领域实现批量应用,极具广阔的市场潜力。

[1] 曲明洋. 热变形对7A04铝合金组织和性能的影响[D]. 太原: 中北大学, 2010.

[2] FLEMINGS M C. Behavior of metal alloys in the semi-solid state[J]. Metallurgical and Materials Transactions, 1991, 22(5): 957-981.

[3] 任学平. 半固态压力成型工艺的研究进展[J]. 材料工程, 2006(S1): 476-478.

[4] 赵大志, 路贵民. 半固态成型轻合金的发展状况[J]. 铸造, 2007(6): 572-577.

[5] 杨弋涛, 邵光杰, 张恒华, 等. 铝合金半固态成型基础与应用研究的十年回顾[J]. 特种铸造及有色合金, 2008, 28(5): 367-372.

[6] 张小立, 李廷举, 谢水生, 等. 半固态加工制浆技术的研究进展[J]. 稀有金属材料与工程, 2009, 38(8): 1495-1500.

[7] 张志峰, 徐骏. 轻合金及其复合材料半固态成型技术研究与应用[J]. 新技术新工艺, 2009(2): 19-22.

[8] 汤孟欧. 环缝式电磁搅拌理论与工艺研究[D]. 北京: 北京有色金属研究总院, 2012.

李春林(1974-),男,高级工程师,主要从事工艺总体研究与设计工作。

Applicaiton Research on Semi-solid Precision Forming Technology ofHigh Strength Aluminum Alloy

LI Chun-lin1,ZHANG Zhi-feng2,FAN Jian-zhong2

(1.NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China;2.GeneralResearchInstituteforNonferrousMetals,Beijing100088,China)

7000 series aluminum alloy with high strength has been widely used in industries such as aerospace, aviation and so on. Due to its high content of alloy elements, the solidification structure is non-uniform and coarse and alloy elements segregation is serious, resulting in being crack when such alloys are cast, so it is considered to be impossible to cast directly. In this study, the application research of the electromagnetic stirring slurry making technology and the semi-solid precision forming technology of 7075 aluminum alloy are performed. Results show that the semi-solid precision forming technology can effectively improve the homogenization of alloy elements, refine the microstructures of die-casting and squeeze casting parts, improve the forming performance of the alloy, greatly reduce the hot cracking tendency and improve the mechanical properties of alloy parts. Therefore, the near-net-shape of the alloy parts can be realized.

semi-solid; precision forming; aluminum alloy; electromagnetic stirring; slurry making

2016-03-15

TG249.2+6

A

1008-5300(2016)03-0049-03