某型雷达传动系统异响机理分析*

2016-09-07袁新江陶颖苏王闻喆

袁新江,陶颖苏,王闻喆

(南京电子技术研究所, 江苏 南京 210039)

某型雷达传动系统异响机理分析*

袁新江,陶颖苏,王闻喆

(南京电子技术研究所, 江苏 南京 210039)

传动系统是雷达的关键系统,传动系统的异常及发生故障的前兆往往表现为出现异常响声。文中对某型雷达传动系统的异响进行了机理分析。通过对传动部件的排查、伺服控制参数的调整以及对整个系统的听觉、视觉和触觉感受,并结合相关振动理论,利用能量累积和释放的原理解释了异常响声现象,并得到相关验证。研究成果和分析方法对解决其他类似传动系统的异响问题具有参考价值。

异响;弹性体;能量

引 言

机械噪声是机械零部件在运转过程中相互间发生碰撞、摩擦、冲击,产生振动而发生的响声。甚至各个系统之间的不合理匹配也会产生响声。机械传动系统中机械噪声是不可避免的。在雷达设备中传动机构驱动天线实现扫描运动,常伴随有机械噪声产生[1-2]。

对传动系统出现不均匀的响声、撞击声或刮擦声,谐振或非周期性的响声,噪声明显过大等可认定为传动系统异常响声。机械噪声在传动系统工作时客观存在,通过提高传动部件精度和改善润滑条件能够降低机械噪声。而传动异响需要找出原因并采取措施予以消除。

传动系统异响作为一个系统性问题,在实际解决过程中不能一味地将各部分分开,而应该作为一个整体进行问题的分析探究[1]。

本文对某型雷达传动系统的异响进行诊断,对机理进行分析,并通过不同措施排查异响问题。对解决其他类似传动系统的异响问题具有参考价值。

1 雷达典型部件噪声产生机理概述

雷达传动系统中产生噪声的典型部件为齿轮和轴承。

1.1 齿轮啮合噪声产生机理和影响因素

在齿轮啮合过程中,如果啮合力大小、方向或作用点改变就会引起振动,从而产生空气声或固体声的异响。由啮合撞击现象产生的力称为啮合冲力,它是引起齿轮振动和产生噪声的重要激励源之一,这种激振力会激发齿轮的周向振动、径向振动、轴向振动,从而产生噪声。影响啮合冲力大小的因素主要有齿轮的精度、转速和载荷等。

齿轮噪声受齿轮精度影响极大。由于材料、加工精度、安装等因素,两个齿轮不可能像理论上那样完美啮合,于是就出现了啮合误差。啮合误差导致噪声并将振动传到轴系上。当转速增高或者载荷加大,噪声增加的梯度也增大[1-3]。

1.2 滚动轴承噪声产生机理和影响因素

滚动轴承在运转时,滚子与滚道间产生摩擦、挤压、碰撞,从而产生振动和噪声。

影响轴承运转噪声的因素主要是材料、加工精度、安装精度和刚度、润滑等。

在装配过程中,正确的清洗、润滑和安装能有效降低滚动轴承的振动和噪声。

根据不同的工况和轴承尺寸,滚动轴承应选择适合的工作游隙才能使噪声最小。游隙过大,滚子与滚道间碰撞加剧,噪声变大;游隙过小,滚子与滚道间摩擦增大,噪声也会增加。

在实际工作中,往往可以通过轴承发出的不同响声来判断轴承出现的问题和故障。如:听到明显的滚动体滚动和振动声,说明轴承间隙过大或严重磨损;听到滚动体声音发哑,声调低重,有杂音,说明润滑脂有杂质;听到滚动体有不规律的撞击声,不连续的“梗梗”声,说明个别滚珠破裂或有了疤痕;听到近似口哨的叫声,夹杂着滚动体“骨碌骨碌”的滚动声,说明缺少润滑脂或油脂选择不当[4]。

2 某雷达传动系统异响实例分析

前文分析了典型传动部件噪声产生机理和影响因素,在简单的传动系统中可以快速地判断和采取措施。但在一个复杂的雷达传动系统中,传动异响往往不是单一因素造成的。下面对某雷达传动系统异响实例进行异响机理分析研究。

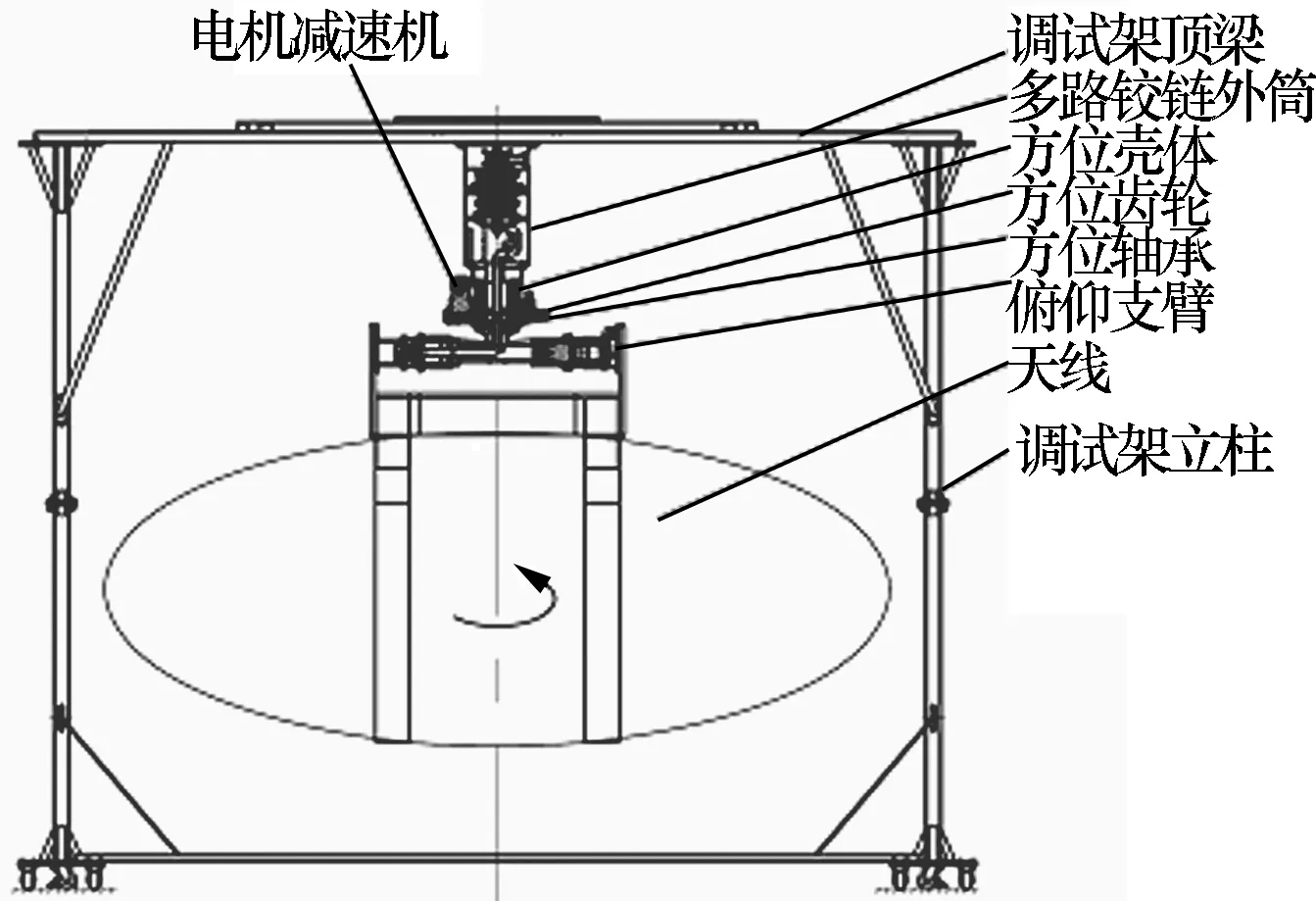

图1为某雷达传动系统调试装配示意图。整个系统可以分为两大部分:方位固定部分由调试架立柱、调试架顶梁、多路铰链外筒、方位壳体、电机减速机等组成;方位转动部分由方位齿轮、方位轴承、俯仰支臂、天线等组成。

图1 某雷达传动系统调试装配示意图

2.1 异响现象

方位传动机构在天线方位连续扫描(5 rpm)时出现非周期性间隔响声。响声间隔约20~30 min,持续约2~3 s,声音强弱也不一致。声调低重,类似汽车怠速时的情况。

2.2 异响排查

异响的排查往往是通过更换相关部件以及“望闻问切”的方法进行诊断排查。

1)通过更换或拆除的方法对多路铰链、电机、减速机、方位驱动器进行排查,异响的出现没有明显改变,因此可以排除上述因素。

2)检查复测方位大、小齿轮,没有发现明显异常。拆除电机减速机,手动转动天线,方位转盘轴承运转平稳,没有第1节中描述的异常响声出现。

3)对调试架进行抖动感触摸诊断: 开机运转,手摸调试架立柱,有抖动感,在不同的角度范围内,抖动感强度不同;开机运转约30 min,手摸立柱抖动感突然加强,随之看到天线抖动,并伴随有声音发出。声音不太明显,用“抖动”描述发生的现象更准确。感觉是受到外部激励造成的(如电流的波动、机械冲击等);开机运行至声音出现,立柱的抖动感不断加大。声音发出后,抖动感变小。之后抖动感又慢慢加大,直至下一次声音发出,如此反复。

4)伺服系统测试排查:对电流、转速进行监测,响声出现时,电流有比较大的波动,相应转速也有波动;开环控制发现,正反转驱动天线负载,在每一圈范围内,电流均出现波动;改变天线转速,异响现象没有消失;修正伺服参数,对比测试发现,伺服系统响应变慢时声音变小至消失,伺服系统响应变快时声音变大。

排查诊断小结:

1)排除电机减速机、齿轮、轴承等部件出现故障的因素。

2)改变转速,异响现象没有消失,且间隔没有严格的周期性,说明该声音不是由简单的谐振产生。

3)速度闭环及阻力矩波动导致电机电流波动。

4)声音(抖动)是系统激励所致。

5)修正伺服参数,使伺服系统响应变慢,可以减小甚至消除异响。

2.3 机理分析

雷达方位传动机构在运行时,电机减速机提供驱动力矩,安装电机减速机的方位壳体需要支撑反作用力矩。该反作用力矩通过方位壳体、多路铰链外筒传递到调试架上,最终由调试架和地面支撑该反作用力矩。

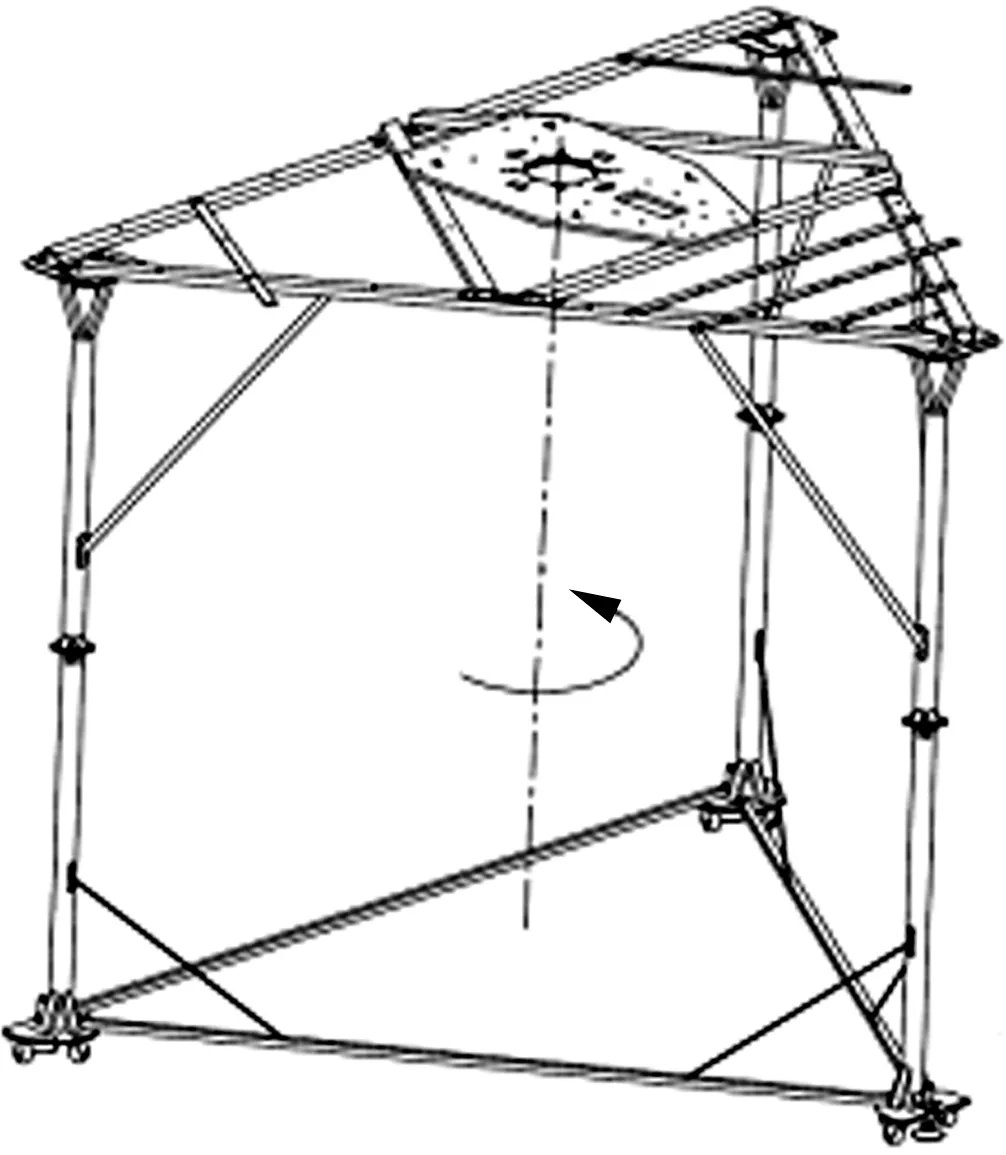

调试架高约5 m、直径跨度约6 m,从架顶到天线座方位驱动部分约1.5 m。调试架由3根立柱和三角形顶架组成,如图2所示。

图2 调试架立体示意图

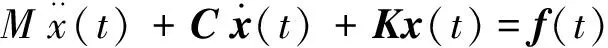

从方位壳体到调试架立柱根部形成一个弹性体。多自由度振动系统方程[5]为

式中:f(t)为输入激励;x(t)为输出响应;M、C、K分别为系统的质量矩阵、阻尼矩阵、刚度矩阵。

对于某雷达调试架,输入激励即是电机运行的反作用力矩。这个激励将使上述的弹性体的某一部分质量块在某一时刻产生一定的位移、速度和加速度。这个位移即是弹性体的弹性变形。弹性体在产生弹性变形的同时将产生弹性势能。反作用力矩越大,产生的弹性势能就越大。调试架是产生弹性变形和弹性势能的主要部分。整个结构的弹簧-阻尼系统简化模型如图3所示。

图3 弹簧-阻尼系统简化模型

为保持天线恒定的转速,伺服系统需要速度闭环,电机电流(驱动力矩)在某一个范围内微小波动。另一方面,电机电流随天线转动阻力距的波动而波动。电机电流波动示意图如图4所示,这样,作用在弹性体上的反作用力矩也随之波动。在某个时间段内,弹性势能也以波的形式存在于弹性体中并传播。能量波传播路径如图5所示。

图4 电机电流波动示意图

图5 电机支撑反力及能量波传播示意图

在能量波经过方位壳体、多路铰链外筒、调试架顶梁、调试架立柱传至地面的过程中,弹性体受激励将产生瞬时速度,由于阻尼的存在,将会有一部分能量被吸收。根据振动系统方程,速度越大或阻尼越大,系统吸收的能量越多。而剩余能量将沿着一定的路径反弹回去,反弹的能量波和不断传来的能量波叠加。当反弹的能量波传至天线座方位部分时,有一部分被释放,但仍有一部分会被反弹回去,因为波动的反作用力矩一直存在。

如此反复,将造成弹性体内能量波的叠加。当这种能量叠加积累到一定程度时,将产生一次能量的集中释放。能量的集中释放将引起系统的抖动。天线作为末端,振幅将更为明显。这种抖动会在活动关节有间隙的部位产生撞击而发出声音。例如:铁丝抖动时听不到声音,而铁链抖动时会发出声音。这也是为什么会听到声音从天线座部位(齿轮有侧隙、轴承有游隙)发出的原因。

结合第1节中描述的齿轮和轴承的机械噪声产生机理,天线座部位发出异响的机理分析如下:

积累的能量集中释放时,将对方位大、小齿轮啮合产生冲击,短时间改变了啮合力的大小和方向,从而产生有异于正常啮合的响声。

能量集中释放引起的抖动会通过两个路径(一个路径是通过方位齿轮啮合传递到方位轴,从而传递到方位轴承内圈,另一个路径是通过方位壳体传递到方位轴承外圈)传递到方位轴承上,造成滚动体与内外圈滚道产生短时径向往复挤压、碰撞,从而发出低重顿挫的响声。

2.4 现象分析与验证

利用累积能量释放的机理来分析异响现象:

1)响声的大致规律是:开机30 min左右出现第1次,而后周期变短,每隔约20 min出现一次,但不具有严格的时间间隔。分析:开始时系统没有存储能量,而每次集中释放能量时并不会将能量释放完,因此第1次能量积累至集中释放的时间较长,而后需要的时间变短。能量的积累、吸收和释放的过程较复杂,不是1个线性的叠加,而且会受到外部条件的干扰,因此不具有严格的周期性。

2)调整伺服参数,将伺服系统响应变慢,声音不再明显出现。分析:伺服系统响应变慢,驱动电流阶跃变小,反作用力矩阶跃也跟着变小,传递的能量变弱。如果能量减弱至可被系统吸收或实时释放掉,则不会出现能量越积越多,需要集中释放的情况,从而不会出现声音。

3)拆除天线,声音没有出现。分析:拆除天线后负载很小,驱动力矩和反作用力矩都很小,激起的能量也很小,能被系统吸收和及时释放掉。

后续按真实装机平台装机,系统状态发生较大变化。经过较长时间拷机,该异响现象没有出现。这进一步验证了调试期间传动系统发出的异响是由调试系统激励所致。

3 结束语

本文通过典型传动部件异响的机理分析,以及对某型雷达外场调试时传动系统异响的考察和诊断,揭示了研究对象产生异响的机理是能量累积和释放的原理。这一原理造成的异响现象在传动系统中并不常见,只有在传动机构或整个系统在电机或外部振源的激励下能够形成一个累积能量的弹性体的情况下,这一现象才可能出现。但这一现象在复杂结构设备随机振动试验时普遍存在。

前人研究的传动系统异响机理多集中在典型部件的缺陷、共振、机电耦合等方面,本文首次利用能量的观点分析了研究对象产生异响的机理,并在理论上补充了传动系统异响机理的研究,为解决类似设备传动系统异响的实际问题时,提供了一种思路和可能的方向。

[1] 陈小平. 浅析传动系异响声源识别[J]. 科技创新导报, 2012(24): 106-107.

[2] 陶颖苏, 史峻冬. 某机载雷达天线扫描噪声分析[J]. 电子机械工程, 2011, 27(2): 37-39.

[3] 秦惠芳. 发动机总成中初级齿轮传动异响的理论与试验研究[J]. 机械科学与技术, 2000, 19(5): 800-801, 789.

[4] 孙学军, 王宏伟. 电机滚动轴承的装配与异响[J]. 电机技术, 2002(3): 43, 45.

[5] 袁新江, 段勇军, 姜洋, 等. 分体式天线座夹具PSD谱分析和实验研究[J]. 电子机械工程, 2008, 24(5): 51-54.

袁新江(1974-),男,高级工程师,主要从事雷达传动结构设计工作。

Research on Abnormal Sound of a Radar Drive System

YUAN Xin-jiang,TAO Ying-su,WANG Wen-zhe

(NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China)

Drive system is a key system of radar. Abnormal sound is usually the forewarning of fault or abnormity of drive system. This paper carries out mechanical analysis for the abnormal sound of a radar drive system. Through checking the drive parts, adjusting the servo system parameters and feeling the whole system by ears, eyes and fingers, the reason of abnormal sound is given according to related vibration theory and the principle of energy accumulation and release. Verification is also carried out. The result and method of this paper can provide reference for solving the abnormal sound problem of similar drive system.

abnormal sound; elastic body; energy

2016-08-24

TN957.8+1

A

1008-5300(2016)06-0037-04