碳纳米管在热管理领域的应用研究进展*

2016-09-07刘芬芬尹本浩

刘芬芬,尹本浩

(西南电子设备研究所, 四川 成都 610000)

碳纳米管在热管理领域的应用研究进展*

刘芬芬,尹本浩

(西南电子设备研究所, 四川 成都 610000)

碳纳米管凭借其高导热率、大比表面积、低膨胀系数和低密度,成为热管理领域的研究热点。文中根据热管理技术的分类,分别调研了碳纳米管在热界面材料、微通道散热、热管及高导热基板等中的应用研究现状。调研发现,碳纳米管可在一定程度上提高散热性能。然而,由于工艺及传热机理的复杂性,许多实验结果比理论预期要差。随着传热机理和工艺的进一步成熟,碳纳米管将在热管理领域展现出更加优异的性能,且其军事应用和商业应用均指日可待。

碳纳米管;热界面材料;热管;微通道

引 言

随着电子器件功率和集成度的不断提高,芯片的总热量和热流密度均迅速增大,散热成了制约微电子发展的技术瓶颈。针对这一难题,研究人员开展了关于高导热材料、微通道液冷、相变散热等多途径的研究与探索,试图找到最优的解决方案。

碳纳米管(Carbon Nanotubes,CNTs)作为一种新兴纳米材料,具有高导热率、低膨胀系数、高比强度及轻质地等众多优点,其中轴向导热率可高达3 000 W/(m·K)[1]。随着其制备和生长技术的迅猛发展,各国学者均试图将其应用到热管理领域中。

在一般的电子设备中,热量从芯片传到热沉,传热途径中的主要热阻有3层[2]:芯片与芯片载板之间的热阻、芯片载板与模块之间的热阻及模块与冷却源之间的热阻。针对各层热阻,从芯片端开始,常用的热管理方案依次为热界面材料、高导热基板、热管及风冷或液冷散热器。

本文针对上述常用的热管理技术,分别对碳纳米管目前的研究和应用情况进行梳理和总结,试图全面展现碳纳米管在热管理领域的应用前景。

1 碳纳米管简介

碳纳米管又名巴基管,属于富勒碳系,由日本电子公司(NEC)的饭岛博士于1991年发现[3]。它主要由单层到数十层的同轴圆管(由呈六边形排列的碳原子构成)构成,也可以看作是由石墨烯片层卷曲而成,因此按照石墨烯片的层数可分为单壁碳纳米管(Single-walled Carbon Nanotubes,SWCNTs)和多壁碳纳米管(Multi-walled Carbon Nanotubes,MWCNTs)。其径向尺寸为纳米量级,轴向尺寸为微米量级,层与层之间的间距约为0.34 nm,两端呈封闭状态。

碳纳米管以其独特的一维结构特点,具有极高的导热率。研究表明,单根MWCNTs在室温下的导热率高于6000W/(m·K),而实验测得的数据也高达3 000 W/(m·K),该值远远高于目前广泛应用的铝合金和铜等金属材料,甚至超越了金刚石。同时,碳纳米管还具有热膨胀系数低、强度高、化学稳定性好、耐腐蚀及轻质等众多优点。因此,碳纳米管成了热管理领域的研究热点。

2 碳纳米管在各热管理技术中的应用研究进展

2.1 碳纳米管应用于热界面材料

热界面材料(Thermal Interface Material, TIM)通常用于连接热源和热沉,以便将热量快速传递出来,故高导热率是其最重要的性能指标。为了满足不断提高的芯片功率和微型化趋势,TIM的热阻值期望降低至1mm2·K/W以下,或者厚度为100μm时仍不高于5 mm2·K/W。传统的TIM一般是在聚合物内添加导热粒子(如金属、陶瓷、炭黑等)[4],然而即使性能出众的聚合物焊料(Polymer-solder-hybrid,PSH)热阻也在6 mm2·K/W以上,且大部分传统TIM均存在老化、失效、渗漏等系列问题[5],因此,关于高性能TIM的研究一直在不断迭代中。

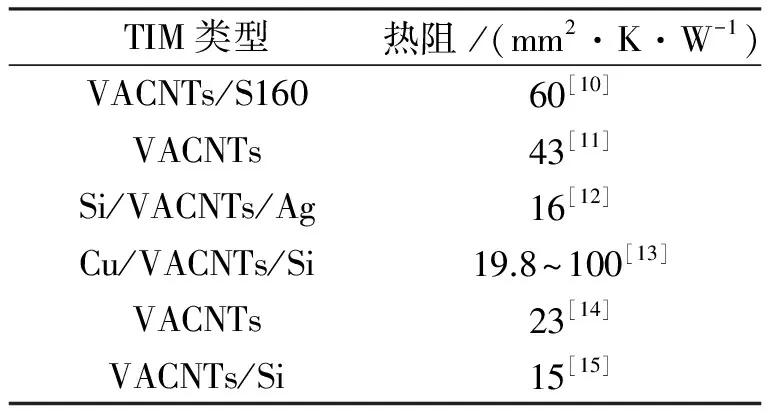

碳纳米管具有导热率高、热膨胀系数低、化学稳定性高等特点,基本满足了TIM的所有要求。文献[6]对碳纳米管在热界面材料中的优势做了详尽的总结。在目前的研究中,碳纳米管以垂直阵列(VACNTs)和随机分布2种形式存在于TIM中,其中垂直阵列又分为单向和双向垂直排列2种。文献[7-8]研究了将碳纳米管掺杂到TIM中对接触导热率的影响。结果表明它可以将接触导热率提高65%~125%,但最高导热率不超过10 W/(m·K)。2004年,文献[9]首次提出碳纳米管在界面上有序排列可有效降低界面热阻。碳纳米管的方向统一性可以更好地发挥它的轴向高导热率优点,将热量更快地朝特定的方向疏导,同时直立的碳纳米管可以更好地适应粗糙的接触面,降低接触热阻。随后,文献[10-15]均验证了文献[9]的结论,相关的研究数据汇总见表1。

表1 多种CNTs-TIM热阻测试数据汇总

从表1可以看出,测试结果差异较大,接触热阻最小可达到15 mm2·K/W,最大可达105 mm2·K/W,大部分结果位于20 mm2·K/W左右。除了测试和工艺误差不可控因素外,不同的复合基体、制备方法均会对结果产生较大影响。与此同时,大量研究发现,阵列中碳管结构、密度及高度均对碳纳米管阵列的导热能力有较大影响。

由于碳纳米管本身的支撑强度差,在使用过程中容易变形,故可添加一定的复合基体来维持其结构形貌的稳定性。另一方面,碳纳米管阵列在水平方向上导热率过低,可通过填料来增强。故众多学者在纯碳纳米管阵列TIM的基础上,研究了各种CNTs复合型TIM。目前最常用的复合基体为金属和聚合物。

文献[16]研究了填充了铜的CNTs热界面材料。该TIM由70%的Cu和CNTs以及30%的空隙组成。Cu的添加既能改善TIM的机械稳定性,又能增加平面导热率。经测试,CNT-Cu TIM的热阻为96 ~105 mm2·K/W,远低于对比者CNTs的热阻值242 mm2·K/W。

文献[17]研究了MWCNTs/环氧树脂及MWCNTs/纳米铜/环氧树脂复合材料的传热特性及边界热阻。试验表明,尽管可以通过添加碳纳米管明显提升环氧树脂基复合材料的导热系数,但同时也降低了其流动性,进而使该复合材料与上下端界面处形成的边界热阻急剧恶化。经测试,制备得到的MWCNTs/环氧树脂复合材料(质量分数为15%的掺杂比例)的最小接触热阻约为17 mm2·K/W,而MWCNTs/纳米铜/环氧树脂复合材料的最小接触热阻为15.1 mm2·K/W。

文献[13]在阵列碳纳米管的基础上研究了添加CNTs对相变材料(PCM)导热垫导热性能的影响。文献测试对比了在铜和硅之间使用CNTs、PCM和CNTs-PCM时的界面热阻。结果显示,CNTs阵列热界面材料的最小热阻为19.8 mm2·K/W,PCM热界面材料的最小热阻为16.28 mm2·K/W,而CNTs-PCM热界面材料的最小热阻可达5.2 mm2·K/W,约为前者的1/3。

随着CNTs-TIM研究的日益成熟,部分成果开始向军事和商业应用领域进行转化。2012年,为了解决GaN芯片的散热问题,Raytheon公司联合佐治亚理工学院、普渡大学共同研发了一种CNTs-TIM[12],如图1所示。最终结果表明,该种铜箔两面生长阵列碳纳米管的TIM 面热阻为普通环氧树脂类TIM的1/3。

图1 铜箔碳纳米管热界面材料示意图

在国内商业应用研究方面,中科院苏州纳米研究所一直处于领先地位。该团队通过控制碳纳米管长度、管径等参数,制备出了具有理想三维网络结构的柔性碳纳米管纸。其使用效果优于导热硅脂和商用散热石墨片,同时具有固态自支撑特性,在作为热界面材料时,能够在不污染器件表面的前提下实现高效传热。另外,为了进一步增强导热性和导电性,他们将高导电、高导热的铜纳米线引入碳纳米管纸,最终实现了10 W/(m·K)的导热率和超过105 S/m的电导率。

在LED领域,文献[18-19]在铝合金板上直接生长VACNT作为热界面材料用于LED的散热,其封装示意图如图2所示,并研究了两侧生长VACNT的散热结构。测试结果显示,热阻仅为传统TIM的30%。

图2 CNT作为热界面材料的LED封装示意图

综上所述,CNTs在TIM中的应用方式多样化,既可以用于改进现有的环氧树脂或相变类TIM,也可以其为主体制成全新的TIM。相关研究证明,无论哪种应用方式均存在极大的可行性及优势。然而,由于碳纳米管阵列的传热机理和工艺比较复杂,目前CNTs-TIM的性能差异较大,且远未达到理论期望值。但是,随着工艺的不断成熟和研究的不断深入,其优势将日益突出,必将成为未来最有潜力的减小接触热阻的方法之一。

2.2 碳纳米管用于微通道冷却器

20世纪80年代初,文献[20]针对IC电路集成度不断提高的现状,提出了微通道散热技术,试图在尽可能小的体积下带走尽可能多的热量。为了进一步加强传统微通道的散热能力,上海大学与查尔默斯理工大学联合研究团队于2004年提出利用碳纳米管的超高导热率和比表面积提高传统微通道冷却器散热性能的想法[21]。他们给出了2种可行的途径:1)用碳纳米管阵列取代硅或铜作为散热翅片的材料;2)将碳纳米管覆盖于微通道表面。在随后的工作中,他们对途径1开展了理论计算、数值模拟、样件制造及测试验证等一系列研究工作[22-25]。图3为碳纳米管微通道的示意图和实物光学显微镜图。数值模拟和试验测试结果均表明,相对于没有翅片和硅翅片的冷却器,有碳纳米管翅片的冷却器效率分别提高了至少15%和10%。同时,他们也验证了碳纳米管微通道的耐磨损性和稳固性。

图3 CNTs微通道

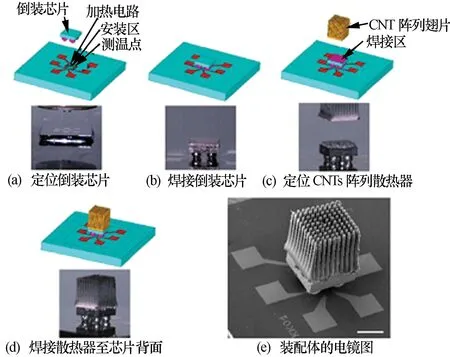

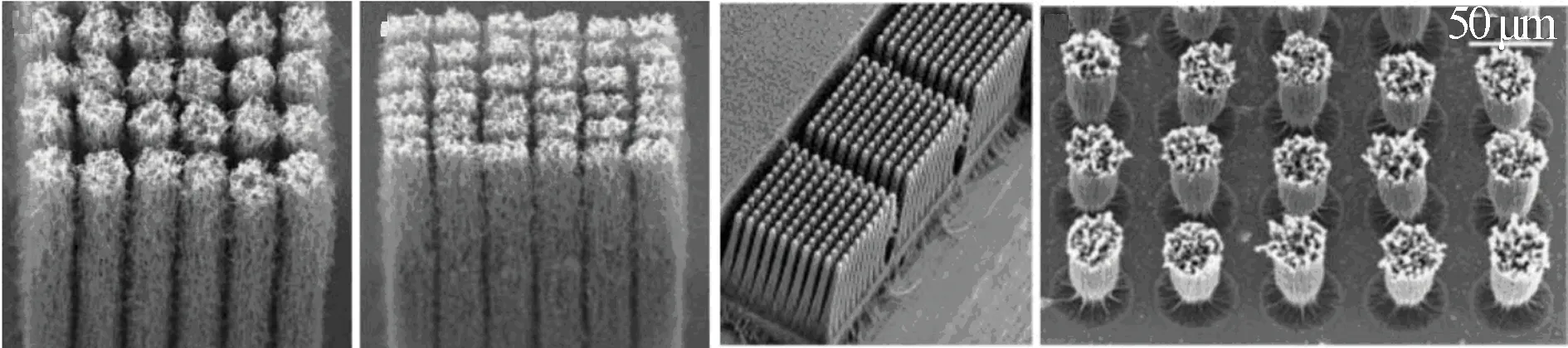

文献[26]同样采用途径1的方式,模拟了微通道冷却器的实际应用场景之一:在芯片的背面安装碳纳米管风冷散热器。它直接在硅衬底上制作了1.2mm× 1.0 mm × 1.0 mm的碳纳米管阵列针状微通道冷却器,制作工序和成品如图4所示。文献测试了在自然对流和强迫对流情况下铜阵列和碳纳米管阵列微通道冷却器的性能。对比发现,两者结果接近,均具有较好的散热效果。同时,文献提出,通过优化CNTs的高度、平面尺寸、翅片密度、翅片位置等参数,可进一步提高其散热能力。图5为相关研究中不同视角下的CNTs 针状阵列微通道图片。

图4 碳纳米管阵列针状散热器组装过程

图5 不同视角下的CNTs针状阵列微通道图片

2013年,文献[27]通过试验研究对比了镀碳纳米管的铜翅片和硅翅片风冷微通道冷却器的散热性能。结果显示,铜基镀碳纳米管微通道冷却器的散热性能要优于硅基镀碳纳米管微通道冷却器,在相同条件下,前者的平均热阻为9 cm2·K/W时,后者约为12 cm2·K/W。

文献[28-29]则对途径2的方案进行了再研究。对具有碳纳米管涂层的铜基、硅基微通道冷却器在沸腾状态下的热相关参数进行了研究。研究表明,在低流速下,CNTs能够让去离子水在同等边界条件下更低温度时达到沸腾状态,且沸腾程度更剧烈,从而提高散热效率。

2014年,文献[30]对比研究了长碳纳米管(2 000 μm)阵列、短碳纳米管(500 μm)阵列和絮状纳米管分别用于风冷微通道冷却器的散热性能,其中絮状纳米管为在表面生长了短小碳纳米管的碳纤维。文献将3种CNTs微通道冷却器与硅基微通道冷却器进行了对比。结果表明,碳纳米管微通道冷却器要优于常规的硅基微通道冷却器,而且长碳纳米管类结构的散热性能最优,短碳纳米管类次之,絮状碳纳米管结构又次于短碳纳米管类。数据显示,在自然冷却时,使用碳纳米管类微通道冷却器的芯片温度可从使用硅基微通道冷却器时的196.7 ℃降至142.9 ℃,降幅高达27%。由此可见,碳纳米管可大幅提高微通道冷却器的散热性能。

众多研究均表明,碳纳米管可通过增大微通道翅片导热率、表面积或加速沸腾提高冷却器的散热效率,效果明显。而且,改变CNTs的应用和分布方式以及高度、平面尺寸、翅片密度等设计参数,既可以使其适用于各种应用环境(风冷、液冷或自然冷却),又可以权衡多因素优化得到最佳方案。正如文献[31]所言,碳纳米管材料将显著改善微通道散热技术的现有能力,具有巨大的应用潜力。

2.3 碳纳米管用于热管

热管这一概念最早由美国G·M公司的GAUGLER于1942年提出,直到1964年才由美国的GTOUER等人研制成功[32]。它利用工质的相变进行热量传递,由管壳、吸液芯及传递热能的工质组成。其中,吸液芯就相当于运输工质的毛细泵,其结构和性能是决定热管性能的关键因素。吸液芯通常需要具有2个重要特点:高渗透率和高导热率。目前常用的吸液芯类型有金属丝网芯、多层卷绕丝网芯、烧结粉末芯、金属纤维烧结管芯及轴向槽道等。

2007年,文献[33]提出了将碳纳米管应用于热管吸液芯的创新想法,并将此方法用到实际的设备中。从2008年开始,在射频平板热管(Radio Frequency Thermal Ground Plane,RFTPG)项目(由DARPA赞助)中,Raytheon公司联合普渡大学、热管厂商Thermacore公司等机构采用铜烧结粉末表面生长碳纳米管的技术来提高平板热管的导热性能[2,34],如图6所示。该团队认为,碳纳米管可以形成尺寸可控的毛细管结构,且具有极高的轴向导热率,是吸液芯材料的最佳选择之一。为了解决CNTs的疏水性,需要采用电子束蒸发器在其表面镀覆一层铜。然而,即使如此,碳纳米管的低渗透性仍限制了它在小蒸发面积情况下的使用。为了突破这一限制,他们提出了在铜烧结粉末表面生长碳纳米管的方法。试验证明,该方法大大降低了蒸发阻力,可以使该平板热管蒸发段在较低热端温度下就开始蒸发或沸腾,且平面导热系数可达铜的3倍。

图6 RFPG项目中热管结构示意图

文献[35]用镀铜的碳纳米管作为吸液芯,研究了CNTs密度和镀铜层厚度对热管散热性能的影响。图7为热管蒸发腔内部示意图。CNTs应用于中心的蒸发段,其他部分仍采用烧结铜粉末作为芯体。试验研究证明, CNTs密度和镀铜层厚度的增大均可降低蒸发热阻。然而,CNTs密度的增大会同时增大流动阻力,故需要对两者进行权衡,以选择最佳的密度值。

图7 CNTs热管蒸发腔内部示意图

随着射频平板热管项目中CNTs应用于平板热管研究的开展,有报道预计该技术不久将投入实用。目前,众多关于CNTs作为吸液芯的研究[36]仍在不断验证和提高CNTs对热管性能的优化作用。

在热管应用中,除了用作吸液芯材料外,碳纳米管的悬浮液作为纳米流体的一种,可作为工质提高热管的散热性能。

2.4 碳纳米管用于高导热基板

从热管理的需求出发,电子设备中的封装基板材料需要具备以下2个特点:1)与半导体器件匹配的热膨胀系数(CTE = (5~10)× 10-6K-1);2)尽可能高的导热率。这样才能保证封装基板与芯片之间的热应力足够小,且热量能够及时传递到下一层热沉。

由于CNTs兼具高导热系数、低膨胀系数及高强度等优点,将其作为增强材料混合入金属基体中成为研究热点。针对常用的电子设备金属材料,目前的研究主要围绕CNTs/Al和CNTs/Cu两种复合材料展开。

文献[37]研究了CNTs/Cu复合材料的导热性能。它采用一种新颖的颗粒混合技术将CNTs均匀地掺杂到铜粉末中,随后采用放电等离子烧结法制备成型。测试结果表明,CNTs/Cu复合材料的最高导热系数为328 W/(m·K),与纯铜相比,导热率有所下降。热膨胀率虽然没有测试,但根据相关文献推测,必然会大大降低。文献认为,CNTs/Cu复合材料导热率下降的原因可能是CNTs和Cu之间的界面热阻过大。但即便如此,该值仍然优于目前常用的W-Cu和SiC/Cu等复合材料。而且,通过调整烧结温度和压力,可以制成导热率更高的复合材料。

文献[38]在以碳纳米管为骨架的明胶复合弹性体的形成过程中预埋铜粉,经过碳化、还原、真空烧结等热处理,制备了网络互穿结构的CNTs/Cu复合材料。测试表明,该复合材料的热膨胀系数较铜基体降低了27%,但由于致密化和界面结合很差,其导热率仅为45 W/(m·K)。

文献[39]采用金属有机化学气相沉积工艺在CNTs表面包覆了W金属层,然后采用磁力搅拌和放电等离子体烧结工艺制备了W-CNTs/Al和CNTs/Al。结果表明,CNTs/Al的最高导热率仅为161.3 W/(m·K),远低于纯铝的理论导热率230 W/(m·K),这与前面两组研究的结果类似,原因分析也同上。W-CNTs/Al的导热率优于CNTs/Al,最高值可达175 W/(m·K)。这是由于CNTs与Al之间润湿性弱,两者界面处出现了裂缝缺陷,界面结合较差;而W和Al的润湿性较好,无裂缝和孔隙缺陷,故界面结合良好。同时,W-CNTs/Al的热膨胀系数也低于CNTs/Al。由此可见,CNTs金属镀层对于复合材料的功能优化作用明显。

以上研究中均提出,CNTs与金属基体复合中的致密化和界面结合问题导致了复合材料的导热性能较差。针对此问题,学者们展开了广泛的工艺研究。文献[40]调研了现有的工艺进展,指出片状粉末冶金技术、选择性涂布浸渍、金属箔冷轧退火等技术已经在碳纳米管金属基复合材料制备中取得了一定进展,不久将有望通过合理的高导热复合构型设计和复合界面控制,获得更加优异的导热性能。

总体而言,尽管目前的研究并没有挖掘出碳纳米管增强金属基复合材料的导热增强功能,但至少可以有效降低金属的热膨胀系数。更为重要的是,相关制备工艺的进一步发展解决了碳纳米管的均匀分布及其与金属基体界面的结合问题,导热增强功能也必将实现[41]。

2.5 其他应用

除以上提出的几个常用的热管理技术外,部分研究者还探索了碳纳米管在相变散热、高辐射涂料及芯片内部安装等领域的应用。文献[42-43]为了评估纳米复合相变材料在相变储能式热管理技术中的应用潜力,采用实验方法研究了碳纳米管填料对相变储能式电子器件热沉瞬态性能的影响。但由于碳纳米管的添加倒装流动恶化,抵消了其高导热功能,使其并未能改善相变储能热沉的散热效率。

碳纳米管的辐射系数接近1,可将它涂覆于物体表面提高辐射效率。2015年,中国科学院成都有机化学有限公司开发出碳纳米管散热涂料TNRC。该涂料可大大提高金属/非金属材料表面的热辐射能力,加强散热效果。应用结果表明,在材料表面涂覆TNRC后,材料热辐射系数大于0.95,同时具有良好的耐水性和耐酸碱性。目前已开发出相应的薄膜散热材料和板式散热材料,实测散热效率明显优于石墨片,可应用于便携式电子产品。

在芯片安装方面,富士通研究所在“Ceatec JAPAN 2010”展览上展示了采用CNTs的散热及安装技术[44]。他们在陶瓷底板上形成多个由CNT束构成的凸点,然后以倒装芯片方式在凸点上安装芯片。利用CNT凸点,可以在实现电气连接的同时进行散热。今后,该研究所还打算通过提高CNT束的密度增加导热率,进一步扩大其用途。

3 结束语

本文总结了碳纳米管在多种热管理技术中的研究及应用现状。由于超高的导热率、高比表面积、高比强度及轻质地等众多优势,碳纳米管的应用几乎全方位覆盖了热管理领域,无论是在热界面材料、平板热管技术中还是在微通道散热及高导热基板的前沿研究中,均能见到它的踪影,甚至可以在任何热管理方案中尝试使用它。虽然受工艺所限,目前它在部分技术分支领域中的研究试验效果不佳,但关于它的生长及后期处理工艺的研究均在不断加速中。随着相关工艺参数的更详尽研究、工艺成熟度的提高和成本的降低,碳纳米管的军事应用和商业应用均指日可待。

[1] KIM P, SHI M L, MCEUEN. Thermal transport measurements of individual multiwalled nanotubes[J]. Physics Review Letter, 2001, 87: 215502-215504.

[2] ALTMAN D. Improving thermal performance of DoD systems[J]. Technology Today, 2012(1): 18-19.

[3] 张文毓. 电子装备热控新技术综述(上)[J]. 电子机械工程, 2008, 24(1): 1-10.

[4] 郭常青, 闫常峰, 方朝君. 大功率LED散热技术和热界面材料研究进展[J]. 半导体光电, 2011, 32(6): 749-755.

[5] 张平, 宣益民, 李强. 界面接触热阻的研究进展[J]. 化工学报, 2012, 63(2): 335-349.

[6] 陈宏源, 周振平, 李清文. 碳纳米管阵列应用于热界面材料的研究进展[J]. 材料导报, 2010, 24(6): 1-6.

[7] BIERCUK M J, LLAGUNO M C, RADOSACLJEVIC M, et al. Carbon nanotube composites for thermal management[J]. Applied Physics Letters, 2002, 80(15): 2767-2769.

[8] LIU C H, HUANG H, WU Y, et al. Thermal conductivity improvement of silicone elastomer with carbon nanotube loading[J]. Applied Physics Letters, 2004, 84(21): 4248-4250.

[9] SAMPLE J L, REBELLO K J. Osiander carbon nanotube coatings for thermal control[C]// 2004 Intersociety Conference on Thermal Phenomenon. Lasvegas, USA, 2004: 297-301.

[10] HUANG H, LIU H, WU Y, et al. Aligned carbon nanotube composites films for thermal management[J]. Advanced Materials, 2005,17(13): 1652-1656.

[11] ZHU L B, DENNIS W, WONG C P. Assembling carbon nanotube films as thermal interface materials[C]// 57th Electronic Components and Technology Conference. Reno, Nevada, USA, 2007: 2006-2010.

[12] COLA B A, XU X F, FISHER T S. Increased real contact in thermal interface :a carbon nanotube /foil material[J]. Applied Physics Letters, 2007, 90(9): 093513/1-3.

[13] JUN X, FISHER T S. Enhancement of thermal interface materials with carbon nanotube arrays[J]. International Journal of Heat and Mass Transfer, 2006, 49(9): 1658-1666.

[14] JUN X, FISHER T S. Enhanced thermal contact using carbon nanotube arrays[C]// 9th Intersociety Conference on Thermal and Thermomechanical Phenomena in Electronic Systems. Mirage Hotel & Casino Las Vegas, Nevada, USA, 2004, 29(2): 549-555.

[15] ZHANG K, YUEN M M F, WANG N, et al. Thermal interface material with aligned CNT and its application in HB-LED packaging[C]//56th Electronic Components and Technology Conference. San Diego, California, USA, 2006.

[16] NGO Q, GURDEN B A, CASSELL A M, et al. Thermal conductivity of carbon nanotube composite films[J]. Material Research Society, 2004, 812: 181-186.

[17] 张平. 电子设备接触界面强化传热特性研究[D].南京: 南京理工大学, 2013.

[18] ZHANG K, XIAO G W, WONG C K Y, et al. Study on thermal interface material with carbon nanotubes and carbon black in high-brightness LED packing with flip-clip[C]//55th Electronic Components and Technology Conference. Lake Buena Vista, Florida,USA, 2005: 60-65.

[19] ZHANG K, CHAI Y, YUEN M M F, et al. Carbon nanotube thermal interface material for high-bright light-emitting-diode cooling[J]. Nanotechnology, 2008,19(21): 215706-1-215706-8.

[20] TUCKERMAN D B, PEASE R F W. High-performance heat sinking for VLSI[J]. IEEE Electron Device Letter, 1981(2): 126-129.

[21] ZHIMIN M, ANDERSON J, LIU J. Integrating nanocarbon tubes with microchannel cooler[J]. Proceedings of HDP, 2004(5): 373-376.

[22] ZHIMIN M, MORJAN R, ANDERSON J, et al. Integrated nanotube microcooler for microelectronics applications[C]// 55th Electronic Components and Technology Conference. Lake Buena Vista, Florida, USA, 2005: 51-54.

[23] 张燕, 樊靖郁, 刘建影. 基于碳纳米管技术的微通道冷却器散热和流场特性研究[C]//中国力学大会会议论文集. 哈尔滨: 中国力学学会, 2011: 1-6.

[24] FAN Y, ZHONG X L, LIU J, et al. A study of effects of coolants on heat transfer capability of on-chip cooling with CNT micro-fin architectures by using CFD simulation[C]// International Symposium on High Density Packaging Microsystem Integration, 2007: 1-6.

[25] WANG T, JONSSON M, NYSTROM E, et al. Development and characterization of microcoolers using carbon nanotubes[C]//2006 Electronics System integration Technology Conference. Dresden, Saxony, Germany, 2006: 881-885.

[26] KORDAS K, TOTH G, MOILANEN P, et al. Chip cooling with integrated carbon nanotube microfin architectures[J]. Applied Phsyics Letters, 2007, 90 (12): 123105.

[27] 蒋登峰, 祁高安, 王小静, 等. 镀碳纳米管铜岐片微通道冷却器散热性能实验研究[J]. 传感技术学报, 2013, 26(9): 1198-1201.

[28] KHANIKAR V, MUDARWAR I, FISHER T S. Flow boiling in a micro-channel coated with carbon nanotubes[J]. IEEE Transactions on Components, Packaging and Manufacturing Technology, 2009, 32(3): 639-649.

[29] UJEREH S, FISHER T, MUDAWAR I. Effects of carbon nanotube arrays on nucleate pool boiling[J]. International Journal of Heat and Mass Transfer, 2007, 50: 4023-4038.

[30] HUANG Z L, GAO M, PAN T S, et al. Microstructure dependence of heat sink constructed by carbon nanotubes for chip cooling[J]. Journal of Applied Physics, 2015, 117 (2): 024901.

[31] TULLIUS J, VAJTAI R, BAYAZITOGLU Y. A review of cooling in microchannels[J]. Heat Transfer Engineering, 2011, 32 (7-8): 527-541.

[32] 余建祖, 高红霞, 谢永奇. 电子设备热设计及分析技术[M]. 北京: 北京航空航天大学出版社, 2008: 222-248.

[33] VADAKKAN U, CHRYSLER G M, MAVEETY J. A novel carbon nanotube based wick structure for heat pipes/vapor chambers[C]// Twenty-third Annual IEEE Semiconductor Thermal Measurement and Management Symposium. San Jose, California, USA, 2007: 102-104.

[34] ALTMAN D H, WEIBEL J A, NORTH M. Thermal ground plane vapor chamber heat spreaders for high power and packaging density electronic systems[EB/OL]. (2012-18-01). [2016-09-12]. http://electronics-cooling.com.

[35] WEIBEL J A, KIM S S, FISHER T S, et al. Experimental characterization of capillary-fed carbon nanotube vapor chamber wicks[J]. Journal of Heat Transfer, 2013,135(2): 021501-1-021501-7.

[36] WEIBEL J, GARIMELLA S, MURTHY J, et al. Design of integrated nanostructured wicks for high performance vapor chambers[J]. IEEE Transactions on Components, Packaging and Manufacturing Technology, 2011, 1(6): 859-867.

[37] CHU K, GUO H.Thermal properties of carbon nanotube-copper composites for thermal management applications[J]. Nanoscale Research Letters, 2010, 5: 868-879.

[38] 张科, 陈小华, 刘云泉, 等. 网络互穿结构的碳纳米管铜基复合材料研究[J]. 湖南大学学报: 自然科学版, 2009, 36(12): 59-63.

[39] 聂俊辉, 魏少华, 贾成厂, 等. 热管理领域用碳纳米管/铝复合材料的组织与热学性能研究[J]. 粉末冶金技术, 2014, 32(5): 372-377.

[40] 李志强, 谭占秋, 范根莲, 等. 高效热管理用金属基复合材料研究进展[J]. 中国材料进展: 2013, 32(7): 431-440.

[41] 邢亚娟, 陈宏源, 陈名海,等. 碳纳米管在热管理材料中的应用[J]. 科学通报, 2014, 59(28-29): 2840-2850.

[42] SHAIKH S, LAFDI K. A carbon nanotube-based composites for the thermal control of heat loads[J]. Carbon, 2012, 50(2): 542-550.

[43] 肖玉麒, 甘曦梓, 曾轶, 等. 碳纳米管填料对相变储能式热沉性能的影响[J]. 浙江大学学报: 工学版, 2014, 48(10): 1732-1738.

[44] 富士通研究所展示基于碳纳米管的散热及安装技术[EB/OL]. [2016-10-15]. http:// china. nikkeibp. com. cn/news/semi/53535-201010 12.html.

刘芬芬(1986-),女,工程师,主要从事电子设备热设计工作。

Application Progress of Carbon Nanotubes in Thermal Management

LIU Fen-fen,YIN Ben-hao

(SouthwestChinaResearchInstituteofElectronicEquipment,Chengdu610000,China)

Carbon nanotubes (CNTs), with high thermal conductivity, large specific surface area, low coefficient of thermal expansion (CTE) and low density, become one of the research hotspots in the thermal management field. Application progress of carbon nanotubes in the thermal interface material, the thermal pipe, heat radiation in the microchannel and the base with high thermal conductivity et al is researched according to the thermal management technology types in this paper. The results show that CNTs can improve the thermal properties to some degree. However, due to complexity of process and conduction mechanism, many experimental results are worse than theory analysis. While process and conduction mechanism get more mature, CNTs will present better thermal properties in thermal management and it won′t be long to apply them to military and commercial products.

carbon nanotubes; thermal interface material; thermal pipe; microchannel

2016-09-21

TB32

A

1008-5300(2016)06-0007-07