7A85铝合金的热压缩流变行为与显微组织

2016-09-01仇琍丽高文理冯朝辉

仇琍丽,高文理,陆 政,冯朝辉

(1 湖南大学 材料科学与工程学院,长沙 410082;2 北京航空材料研究院,北京 100095)

7A85铝合金的热压缩流变行为与显微组织

仇琍丽1,高文理1,陆政2,冯朝辉2

(1 湖南大学 材料科学与工程学院,长沙 410082;2 北京航空材料研究院,北京 100095)

采用Gleeble-3500热模拟试验机对铸态7A85铝合金进行高温热压缩实验,研究了7A85铝合金在变形温度为300~450℃、应变速率为0.01~10s-1条件下的流变行为与显微组织。结果表明:流变应力在变形初期迅速升至峰值,随后由于动态回复和动态再结晶有所降低,最后趋于稳态;峰值流变应力随变形温度的降低和应变速率的增加而增大,可用Zener-Hollomon参数描述。采用线性回归方法获得7A85铝合金高温条件下流变应力本构方程,其变形激活能Q为253.68kJ/mol。随着lnZ降低,晶粒沿径向拉长,亚晶长大,位错密度和第二相数量降低。软化机制主要为动态再结晶。

7A85铝合金;热压缩;本构方程;显微组织

7XXX系Al-Zn-Mg-Cu超高强铝合金具有密度小、抗应力腐蚀性能高、断裂韧性好等优点,广泛应用于航空航天中的受力结构件,如飞机机身框架、机翼蒙皮、起落架等[1-4]。工业生产中常通过挤压、锻造等热变形工艺使合金获得优良性能,热模拟实验可模拟工业挤压、锻造及轧制等热加工工艺,研究金属热变形时的流变应力与显微组织演变对优化金属的热加工工艺及控制热变形后的组织具有重要意义。Taleghani等[5]研究了粉末冶金7075铝合金的热压缩流变行为,其热变形激活能Q随生坯密度增加而增大,为157~192kJ/mol;Zhang等[6]对比了7056和7150铝合金的流变行为,结果表明在相同变形条件下,7150铝合金的变形激活能(229.75kJ/mol)比7056铝合金(244.64kJ/mol)低,但峰值流变应力高,这是因为7150铝合金中更多细小的亚结构和高密度析出相强化了合金;陈学海等[7,8]、Chen等[9]研究了7085铝合金热变形行为、加工图、组织演变和动态再结晶模型等,对合金的热变形进行了较为全面、系统的研究。

7A85铝合金是我国自主研发的新型铝合金,目前,对其工程应用研究尚处在起步阶段。热处理研究中,唐秋菊[10]研究了7A85铝合金降温时效工艺,研究表明,降温时效工艺可使合金获得较好的综合性能;热变形研究中,贾逢博等[11]研究了合金锻件热压缩流变行为,采用线性回归方法获得其流变应力本构方程。本工作对铸态7A85铝合金进行热压缩实验,研究合金的热压缩流变行为与显微组织演变规律。

1 实验材料与方法

本实验所用材料为北京航空材料研究院提供的7A85铝合金铸锭,其名义成分(质量分数/%)如下:Zn 8.53~8.90,Mg 2.59~2.81,Cu 2.28~2.32,Zr 0.12~0.18,Al余量。铸锭经460℃/24h均匀化处理后,加工成φ10mm×15mm的圆柱体试样,并在两端加工0.2mm深的凹槽,以填充润滑剂(75%石墨+20%机油+5%硝酸三甲苯酯,均为体积分数)来减小试样与试验机压头间的摩擦。在Gleeble-3500热模拟试验机上进行等温恒应变速率热压缩实验,变形温度为300,350,400,450℃,应变速率为0.01,0.1,1,10s-1,试样首先以10℃/s的加热速率升至460℃,保温3min,然后以5℃/s降至压缩温度,保温1min后,进行恒应变速率压缩实验,真应变为1.1,压缩完立即水淬,以保留铝合金热压缩后的变形组织。

本实验运用线性回归方法建立7A85铝合金动态再结晶模型;利用Zeiss金相显微镜观察变形后的金相组织,观察部位为与压缩方向平行的纵截面;利用JEM-3010高分辨透射电子显微镜观察变形后组织中的亚结构和第二相的数量及分布情况。

2 结果与讨论

2.1真应力-真应变曲线

在实际塑性变形中,流变应力决定了变形时所

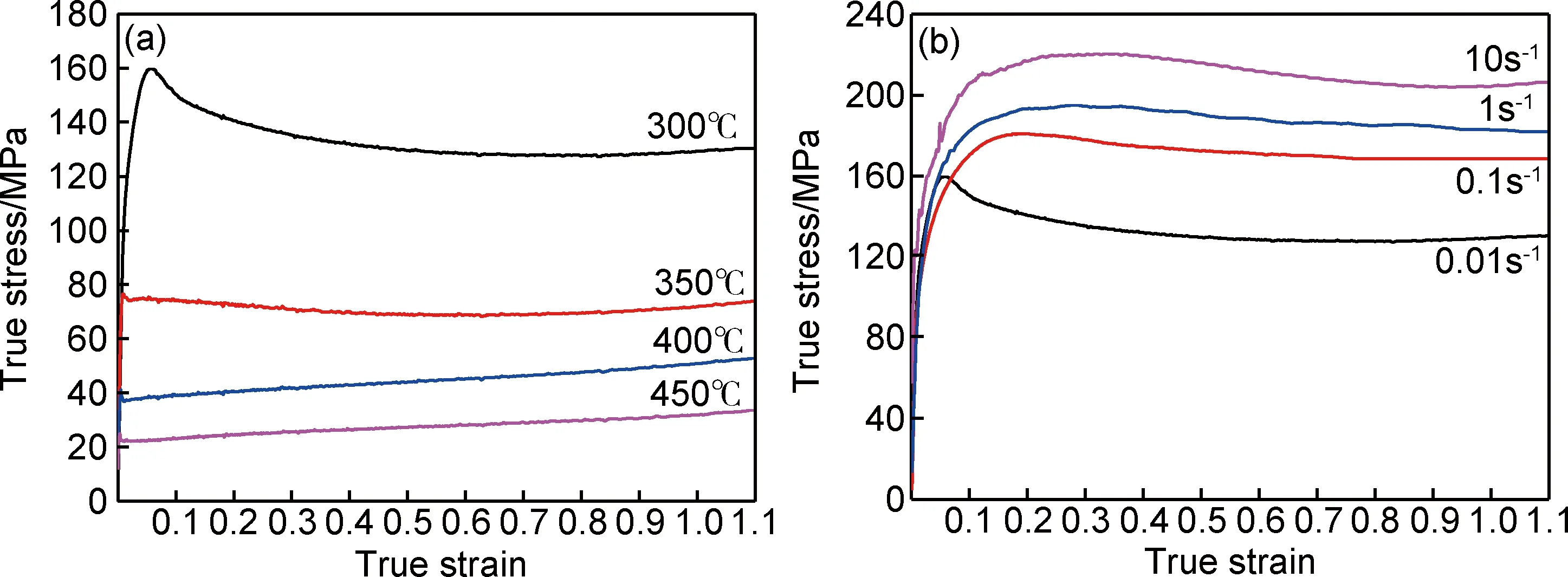

需施加载荷的大小和消耗能量的多少,它是显微结构演变和变形机制的反映。图1为7A85铝合金在变形温度为300~450℃、应变速率为0.01~10s-1时的真应力-真应变曲线。由图1可见,在变形初期,真应力迅速增大,达到峰值后,缓慢降低,最终趋于平稳。在热变形初期,位错密度迅速增加,位错缠结,阻碍位错运动,产生加工硬化,故真应力迅速增大。此时应变量很小,没有足够的驱动力发生动态回复软化,所以在热变形初期加工硬化占主导,流变应力随真应变增加迅速升高。随着变形程度增大,晶内存储能逐渐增大,发生动态回复和动态再结晶,加工硬化被动态软化过程抵消,真应力有所降低,最终两者趋于平衡,进入稳定变形阶段。

由图1(a)可知,当应变速率相同时,流变应力随变形温度的升高而降低。温度升高,位错和空位活动性提高,晶界容易迁移,有利于发生动态回复和动态再结晶,降低流变应力。由图1(b)可知,当变形温度相同时,流变应力随应变速率的增加而增大,说明7A85铝合金是正的应变速率敏感材料,应变速率提高,一方面位错密度显著增大,形成高密度位错缠结,提高了流变应力[12];另一方面,应变速率越大,动态软化时间越短,软化不充分,也会提高流变应力。在变形后期,润滑不充分,由于摩擦力的影响,金属变形困难,流变应力提高,真应力-真应变曲线尾部有轻微上翘。

图1 不同变形条件下7A85铝合金的真应力-真应变曲线℃Fig.1 True stress-true strain curves of 7A85 aluminum alloy under different deformation conditions℃

2.2本构方程

(1)

(2)

(3)

(4)

对式(3)、式(4)求对数得:

(5)

(6)

在一定应变速率下对式(1)求导可得:

(7)

(8)

也可用包含Z的参数表示为:

(9)

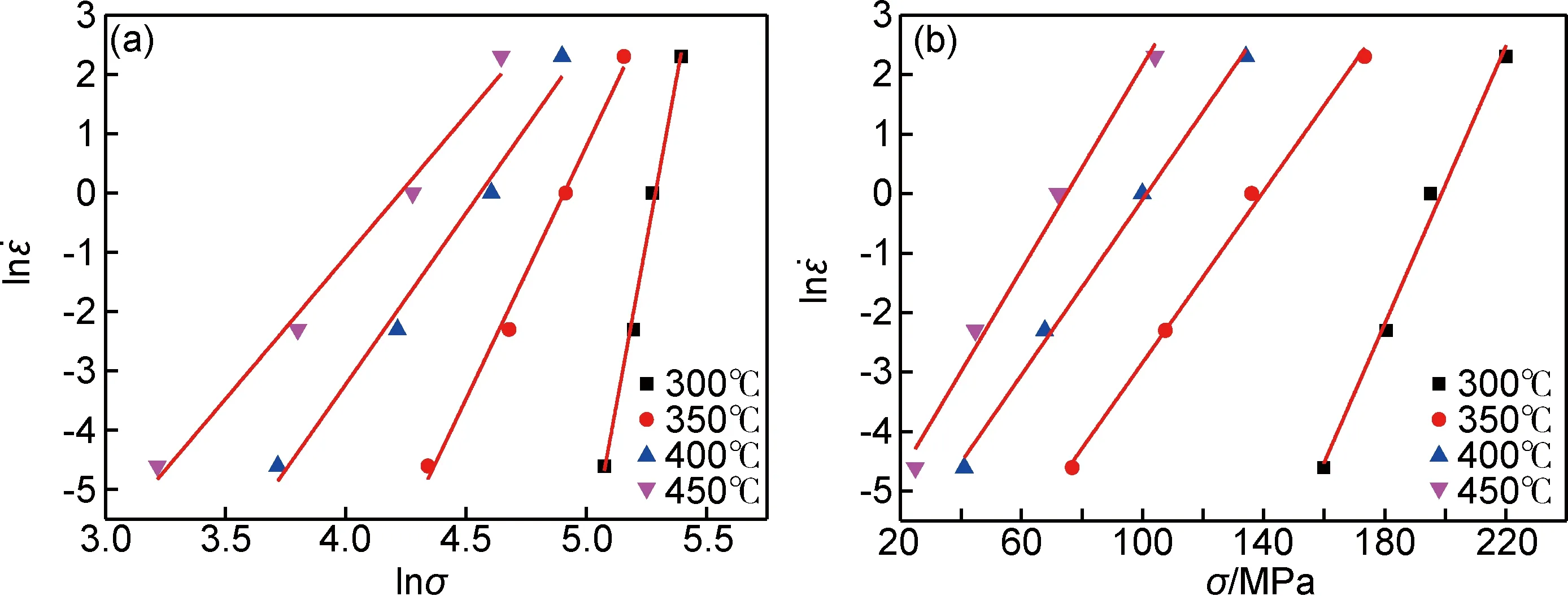

图2 应变速率与流变应力的关系Fig.2 Relationship between strain rate and flow -σ

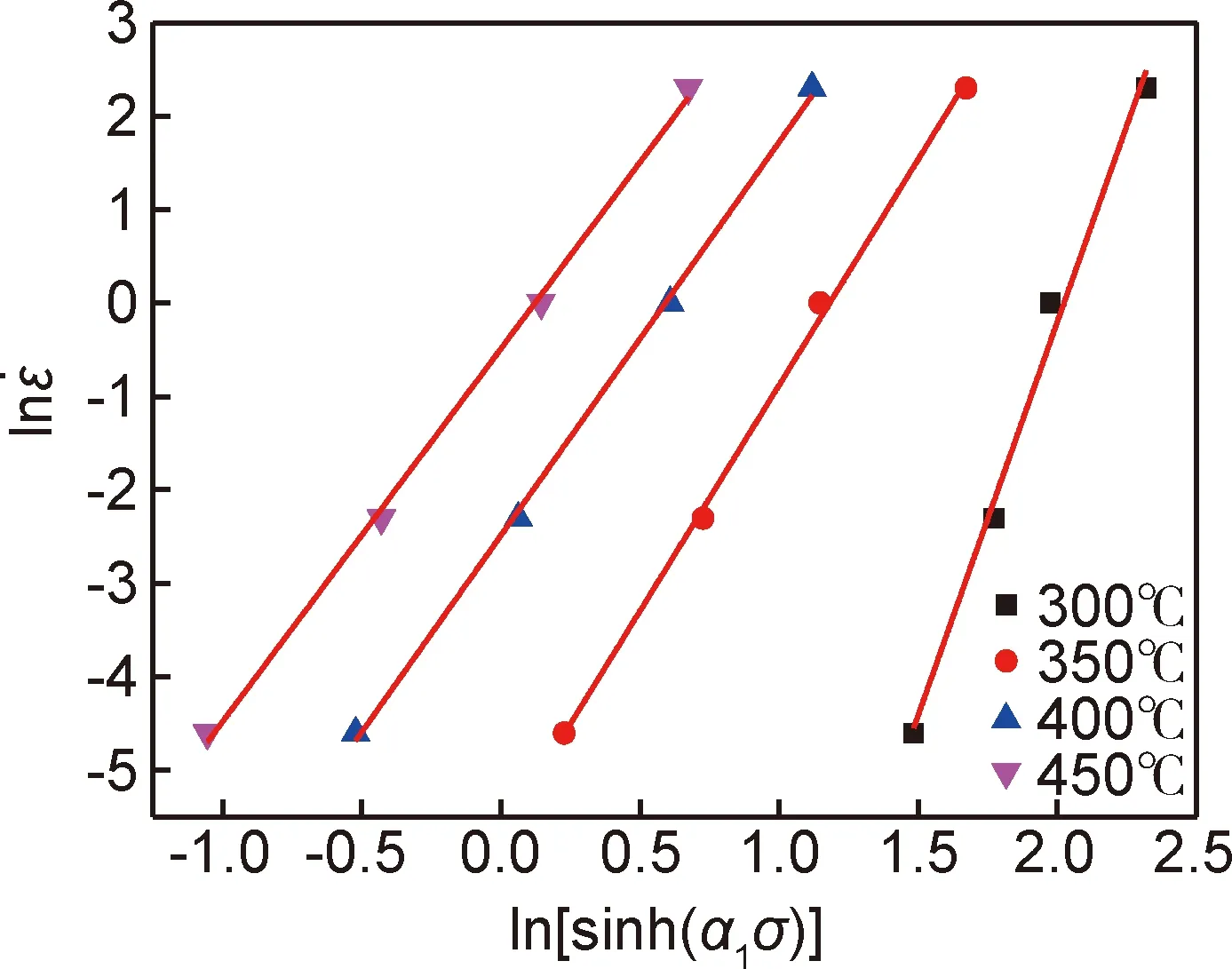

图与ln[sinh(α1σ)]的关系Fig.3 Relationship between and ln[sinh(α1σ)]

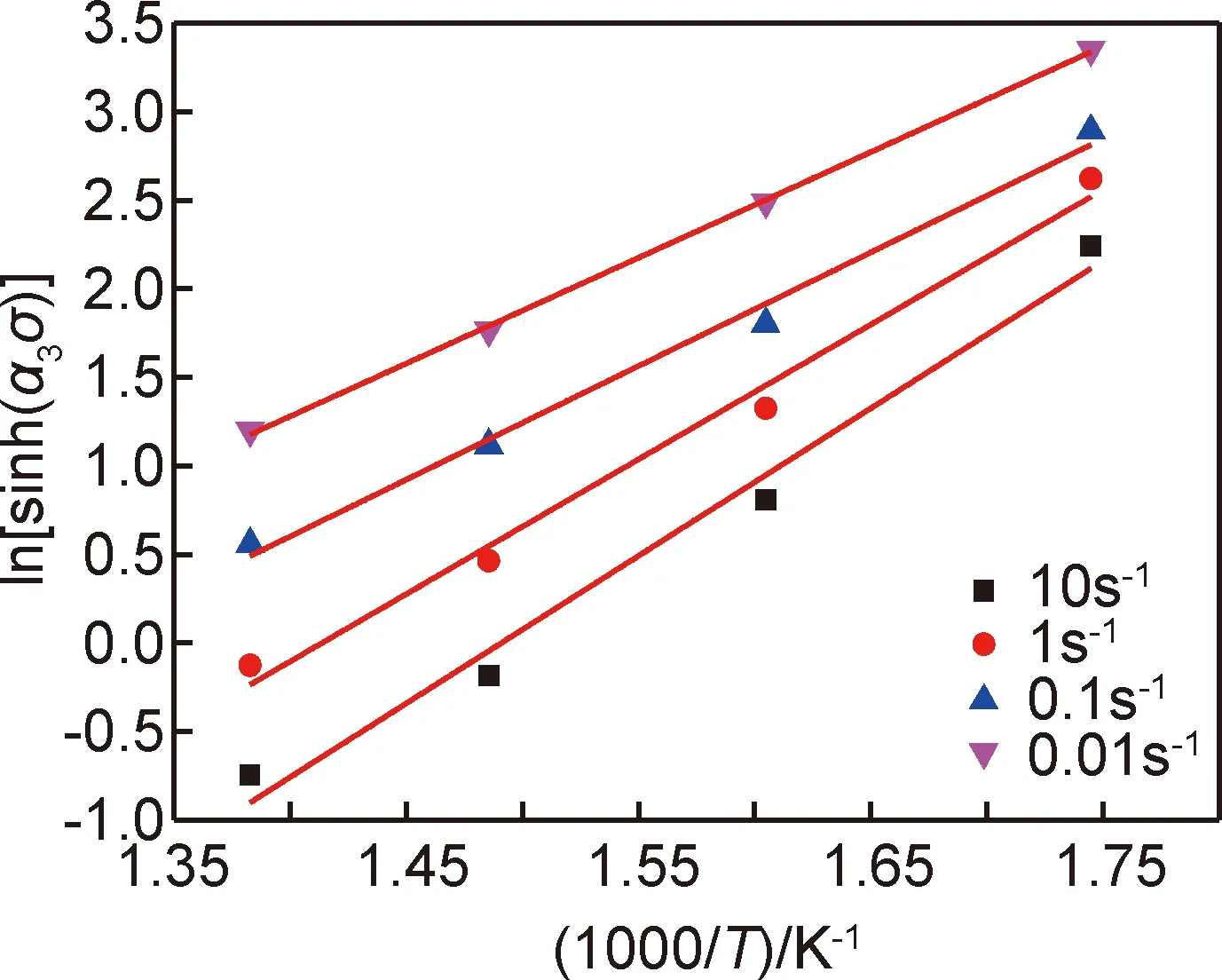

图4 变形温度与流变应力的关系Fig.4 Relationship between deformationtemperature and flow stress

2.3显微组织演变

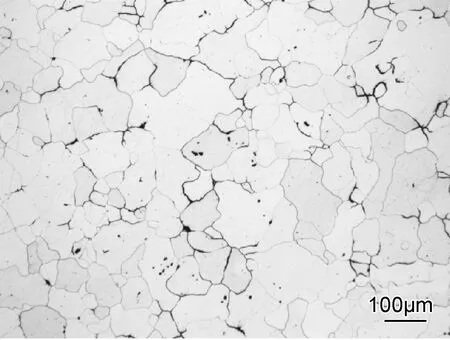

7A85铝合金铸态组织存在铸造应力、偏析等缺陷,这些缺陷会对后续的塑性变形造成不利影响,所以对铸锭进行均匀化处理。图6所示为铸态7A85铝合金经460℃/24h均匀化处理后的组织,均匀化后的铸锭没有偏析,除少量粗大的Fe,Si不溶杂质相,大部分第二相溶解于基体中,晶粒呈等轴状,晶粒尺寸为50~150μm,尺寸较大的晶粒是由均匀化过程中部分晶粒长大造成的。

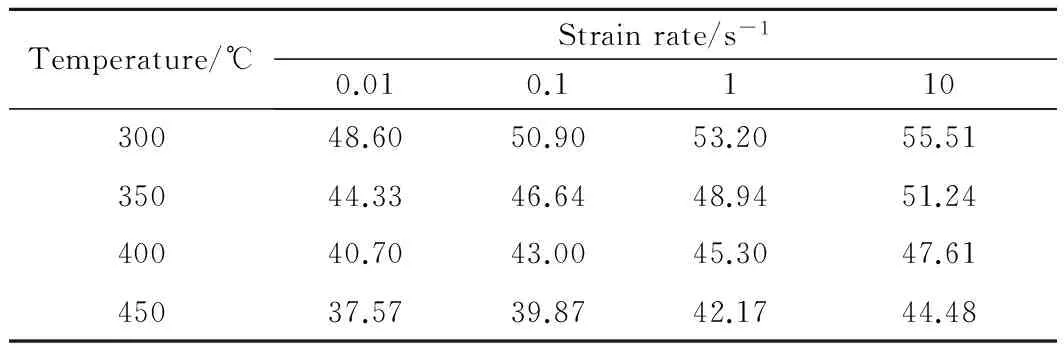

表1 不同变形条件下lnZ值

图5 流变应力与参数Z的关系Fig.5 Relationship between flow stress and Z

在不同的变形条件下对均匀化后的7A85铝合金

图6 7A85铝合金均匀化后的组织Fig.6 The microstructure of 7A85 aluminum alloy after homogenization

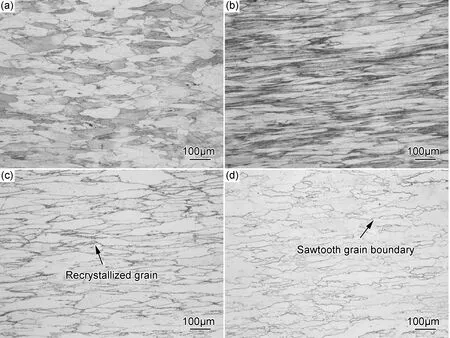

图7 7A85铝合金在不同变形条件下的金相组织(a)300℃,10s-1;(b)350℃,1s-1;(c)400℃,0.1s-1;(d)450℃,0.01s-1Fig.7 Optical deformed microstructures of 7A85 aluminum alloy under different deformation conditions(a)300℃,10s-1;(b)350℃,1s-1;(c)400℃,0.1s-1;(d)450℃,0.01s-1

综上所述,在变形温度较低、应变速率较大时(lnZ较大,见图7(a),(b)),晶粒细化并拉长,组织纤维化,发生了动态回复;在变形温度较高、应变速率较小时(lnZ较小,见图7(c),(d)),晶粒拉长并长大,晶界和晶内均有再结晶晶粒,发生了动态再结晶。

综上所述,随着lnZ的减小,即变形温度升高、应变速率降低,位错密度减小,流变应力降低,第二相数量减少,动态软化机制由动态回复转变为动态再结晶。

3 结论

(1)7A85铝合金在热压缩过程中,其流变应力在加工硬化的作用下先迅速上升,达到峰值后由于动态回复和动态再结晶而有所下降,最后趋于平稳。峰值流变应力随着变形温度的降低和应变速率的增加而增大。

(3)7A85铝合金经热压缩变形后,晶粒均细化并拉长。当lnZ较大时,晶粒较细,组织纤维化,发生了动态回复;当lnZ较小时,晶粒拉长并长大,发生了动态再结晶。

(4)随着lnZ的减小,7A85铝合金热压缩变形的软化机制由动态回复转变为动态再结晶,亚晶长大,第二相数量减少,位错密度逐渐降低,再结晶晶粒长大。

[1]STARINK M J, WANG S C. A model for the yield strength of overaged Al-Zn-Mg-Cu alloys[J]. Acta Materialia, 2003, 51(17):5131-5150.

[2]王少华, 马志锋, 张显峰, 等. Al-Zn-Mg-Cu-Zr-0.5Er合金型材组织性能研究[J]. 材料工程, 2014,(3): 27-33.

WANG Shao-hua, MA Zhi-feng, ZHANG Xian-feng, et al. Investigation on microstructure and properties of Al-Zn-Mg-Cu-Zr-0.5Er alloy profile[J]. Journal of Materials Engineering, 2014,(3):27-33.

[3]SHUEY R T, BARLAT F, KARABIN M E, et al. Experimental and analytical investigations on plane strain toughness for 7085 aluminum alloy[J]. Metallurgical and Materials Transactions A, 2009, 40(2): 365-376.

[4]LI X M, STARINK M J. Identification and analysis of intermetallic phases in overaged Zr-containing and Cr-containing Al-Zn-Mg-Cu alloys[J]. Journal of Alloys and Compounds, 2011, 509(2): 471-476.

[5]TALEGHANI J, RUIZ NAVAS E M, SALEHI M, et al. Hot deformation behaviour and flow stress prediction of 7075 aluminum alloy powder compacts during compression at elevated temperatures[J]. Materials Science and Engineering:A, 2012, 534: 624-631.

[6]ZHANG H, JIN N P, CHEN J H. Hot deformation behavior of Al-Zn-Mg-Cu-Zr aluminum alloys during compression at elevated temperature[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(3): 437-442.

[7]陈学海, 陈康华, 梁信, 等. 7085铝合金热变形的流变应力行为和显微组织[J]. 粉末冶金材料科学与工程, 2011, 16(2): 225-230.

CHEN Xue-hai, CHEN Kang-hua, LIANG Xin, et al. Flow stress behavior and microstructure of 7085 aluminum alloy during hot deformation[J]. Materials Science and Engineering of Powder Metallurgy, 2011, 16(2):225-230.

[8]陈学海, 陈康华, 董朋轩, 等. 7085铝合金的热变形组织演变及动态再结晶模型[J]. 中国有色金属学报, 2013, 23(1):44-50.

CHEN Xue-hai, CHEN Kang-hua, DONG Peng-xuan, et al. Microstructure evolution and dynamic recrystallization model of 7085 aluminum alloy during hot deformation[J]. The Chinese Journal of Nonferrous Metals, 2013,23(1):44-50.

[9]CHEN S Y, CHEN K H, PENG G S, et al. Effect of heat treatment on hot deformation behavior and microstructure evolution of 7085 aluminum alloy[J]. Journal of Alloys and Compounds, 2012, 537: 338-345.

[10]唐秋菊. 7A85 铝合金降温时效工艺的研究[D]. 哈尔滨:哈尔滨工业大学, 2010.

[11]贾逢博, 易幼平, 黄施全, 等. 7A85铝合金热压缩流变行为与本构方程研究[J]. 热加工工艺, 2010,39(16): 19-21.

JIA Feng-bo, YI You-ping, HUANG Shi-quan, et al. Study on flow behavior and constitutive equation of 7A85 aluminum alloy during hot compression[J]. Hot Working Technology, 2010,39(16): 19-21.

[12]ROKNI M R, ZAREI-HANZAKI A, ROOSTAEI A A, et al. An investigation into the hot deformation characteristics of 7075 aluminum alloy[J]. Materials & Design, 2011, 32(4): 2339-2344.

[13]POIRIER J P, 关德林. 晶体的高温塑性变形[M]. 大连:大连理工大学出版社,1989.33-67.

[14]SHEPPARD T, JACKSON A. Constitutive equations for use in prediction of flow stress during extrusion of aluminum alloys[J]. Materials Science and Technology, 1997, 13(3): 203-209.

[15]陶乐晓, 臧金鑫, 张坤, 等. 新型高强Al-Zn-Mg-Cu合金的热变形行为和热加工图[J]. 材料工程, 2013, (1): 16-20.

TAO Le-xiao, ZANG Jin-xin, ZHANG Kun, et al. Hot deformation behavior and processing map for new Al-Zn-Mg-Cu alloy[J]. Journal of Materials Engineering,2013,(1):16-20.

[16]HU H E, ZHEN L, YANG L, et al. Deformation behavior and microstructure evolution of 7050 aluminum alloy during high temperature deformation[J]. Materials Science and Engineering:A, 2008, 488(1): 64-71.

[17]WUSATOWSKA-SARNEK A M, MIURA H, SAKAI T. Nucleation and microtexture development under dynamic recrystallization of copper[J]. Materials Science and Engineering:A, 2002, 323(1): 177-186.

Flow Behavior and Microstructure of 7A85 Aluminum Alloy During Hot Compression

QIU Li-li1,GAO Wen-li1,LU Zheng2,FENG Zhao-hui2

(1 College of Materials Science and Engineering,Hunan University,Changsha 410082,China;2 Beijing Institute of Aeronautical Materials,Beijing 100095,China)

The flow stress behavior and the microstructure evolution of as-cast 7A85 aluminum alloy were studied by the hot compression test, which was performed on Gleeble-3500 thermal simulation machine at 300-450℃ and strain rate 0.01-10s-1. The results show that the true stress is rising to peak stress rapidly in the initial deformation period, then the flow stress decreases due to dynamic recovery and dynamic recrystallization, finally the flow stress tends to be stable. The peak flow stress increases with decreasing deformation temperature and increasing strain rate. It can be described by Zener-Hollomon parameter. The constitutive equation of 7A85 aluminum alloy is obtained by linear regression, and the hot deformation activation energyQis 253.68kJ/mol. With the decreasing of lnZ, the grains are elongated radially, the sub-grains grow up, the dislocation density and the quantity of second phase particles decrease. The softening mechanism is mainly dynamic recrystallization.

7A85 aluminum alloy;hot compression;constitutive equation;microstructure

中央高校基本科研业务费专项资金(2242014R20012);江苏省博士后科研资助计划(1302045B)

2014-08-11;

2015-07-30

潘冶(1956-),男,教授,博士生导师,从事非晶合金研究,联系地址:江苏省南京市江宁区吉印大道8号东南大学九龙湖校区材料学院(211189),E-mail:panye@seu.edu.cn

10.11868/j.issn.1001-4381.2016.01.005

TG146.2

A

1001-4381(2016)01-0033-07