细丝微细磨削设备的研制

2016-08-31朱援祥周立武

黎 桥 朱援祥 周立武 周 兵

(①武汉大学动力与机械学院,湖北 武汉 430072;②中国三峡集团建设管理公司工程检测中心,湖北 宜昌 443133)

细丝微细磨削设备的研制

黎桥①朱援祥①周立武①周兵②

(①武汉大学动力与机械学院,湖北 武汉 430072;②中国三峡集团建设管理公司工程检测中心,湖北 宜昌 443133)

针对现有细丝微加工设备成本高昂、实用性差以及加工后表面性能恶化的特点,研制了一套微细丝磨削设备。该设备包括磨削机械系统、视觉测量系统和加工智能控制系统。机械系统解决了细丝夹持、细丝两端同步旋转等问题,设计了一个V型槽和张紧机构解决细丝偏心旋转;视觉测量系统对细丝尺寸进行无接触、高精度测量;加工智能控制系统由上位机和下位机组成,二者通过USB数据线通信,实现了坐标轴多模式运动控制、零位传感器的信号检测以及其他控制量的控制。磨削过程由视觉测量系统与加工智能控制系统联合工作,结合工艺数据库实现智能化磨削。采用挠度补偿方法,可在直径小于1 mm的细丝上加工出阶梯丝和锥度丝。

微细磨削;磨削设备;视觉测量;细丝加工

近年来微细加工技术作为获得微零件的手段得到重要发展[1]。在诸如航天航空、电子通讯、医疗器械等领域中,微零件的需求越来越大[2]。在细丝微加工领域,目前存在的微细电火花加工、微细电化学加工、激光加工等技术都会不同程度地影响材料表面组织性能,且现有设备成本高昂,尚处于实验阶段,亟需一套可实际应用的细丝微细加工设备和加工方法。

微细磨削在获得高精度尺寸与表面质量的微小零件方面比其他微细加工技术更具优势[3]。目前对磨削技术的研究也比较多,有许多前人经验和成果可以借鉴。在此基础上,提出用磨削技术对细丝进行加工,设计用于细丝磨削加工的设备,并对当中的关键性问题进行研究。

1 整体架构

微细磨削设备可分为:加工智能控制系统、视觉测量系统、机械系统和人机交互程序。加工智能控制系统由上位机、下位机组成,上位机将控制命令传给下位机,下位机实现具体的控制功能,对磨具与细丝的运动和其他控制量进行控制,实现多种磨削工艺。

图像采集设备以及相应的图像处理程序构成了视觉测量系统,对细丝直径进行无接触式测量,为磨削工艺的智能化制定提供基础。人机交互程序为操作者提供一个易操作的图形操作界面和一种操作设备的直观方法。

此外,经过大量实验建立了一个磨削工艺数据库,为智能化磨削提供数据支撑。

2 机械系统的设计

2.1磨削机械系统

图1为磨削设备的实物图,图中标明了零部件名称。磨削机械系统包括工作台、数控工作台、V型槽、张紧机构、夹持机构、传动装置等部分组成。

工作台固定在大理石基座上,台面正中间安装了一个升降台,升降台上装有V型槽,台面两端分别安装了一个固定基座、活动基座;工作台下方安装一根传动轴;活动基座可以沿着工作台上的导杆滑动,而固定基座固定在工作台上,通过弹簧拉动活动基座可以将细丝张紧,从而有利于保持磨削过程中细丝转动的稳定性。固定于工作台正中间的V型槽基座用于支撑细丝。

2.2细丝夹持装置

细丝夹持轴内部开有一个矩形截面的轴向通孔,通孔底面经过夹持轴的几何轴线,并在该面上加工了一个与几何轴线重合的浅槽,用以放置细丝,夹持轴径向加工了一个与内孔相通的螺孔。细丝放入槽中后,用钢块压住,再在径向螺孔中上一个螺栓,拧紧螺栓可使钢块将细丝压在槽内,从而将细丝夹紧。

2.3同步旋转装置

细丝旋转的动力来自与主轴(位于工作台下方)相连的步进电动机,电动机通过联轴器带动传动主轴,通过同步轮和同步带,主轴将动力传递给细丝夹持轴,使细丝与主轴保持同步转动,从而保证细丝两端的同步旋转。

2.4细丝张紧装置

活动基座可以沿导杆滑动,其上安装了一个小零件用于钩住张紧弹簧,弹簧另一端钩在螺栓上,拧动此螺栓可调节弹簧长度,进而调节细丝张紧力。将弹簧拉力调节在合适范围内,磨削后,细丝表面形成压应力层[5]。

2.5防偏心旋转装置

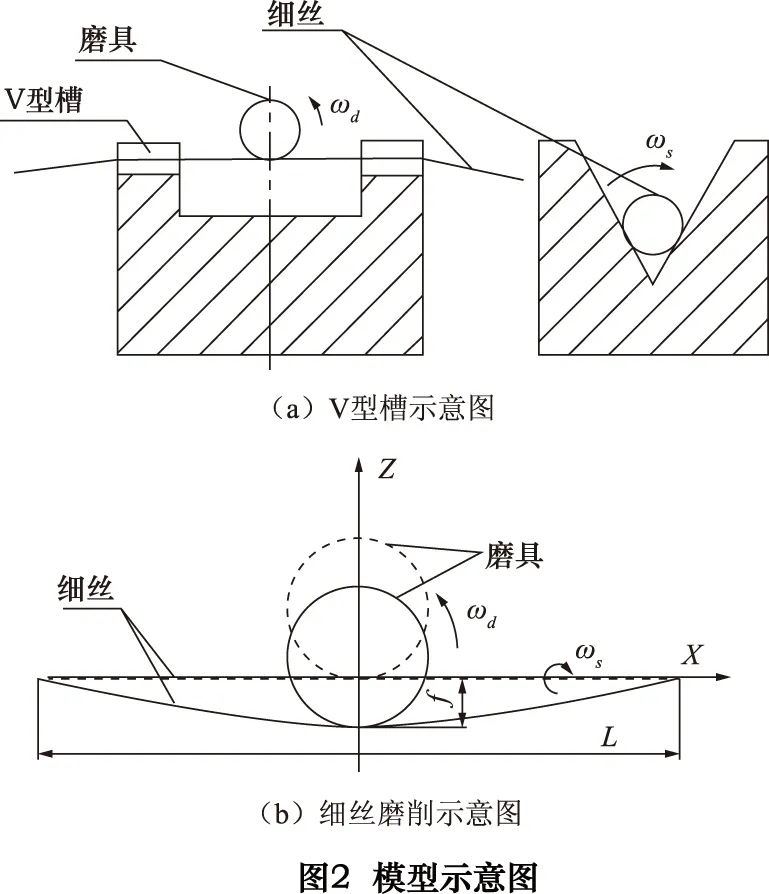

细丝防偏心机构由V型槽和升降台组成,V型槽的结构如图2a所示,调整V型槽下方的升降台从而将细丝顶起,使细丝被支撑部分略高,当细丝被拉紧时可压在V型槽底部,与V型槽两边紧贴,避免细丝偏心旋转。

2.6三轴数控工作台

磨具由1个三轴数控工作台带动,实现3个方向的运动。此工作台由下位机控制,定义细丝轴线为X方向,磨具轴线为Y方向,垂直工作台面为Z方向。

2.7细丝磨削装置

数控工作台、带动磨具转动的直流电动机以及带动细丝转动的步进电动机均由下位机控制,此五轴系统提供细丝磨削所需的动力。

如图2b所示,磨具首先从Z方向靠近细丝,直到与之接触,然后继续移动一个给定的挠度f,细丝支撑段在磨具的顶压下弯曲变形,然后下位机控制磨具和细丝旋转,同时磨具沿Y方向来回摆动,对细丝进行磨削。根据工艺的不同,磨具可沿X方向移动,并在移动过程实施挠度补偿。经过设定的时间后磨削结束,磨具和细丝停止运动,之后磨具回到原始位置,磨削过程由加工控制系统控制。

3 加工智能控制系统

加工智能控制系统主要控制三坐标数控工作台、电动机以及其他传感器,由上位机、下位机联合工作实现。上位机发送运动请求并给定参数,下位机输出控制信号。二者之间以数据帧为单位进行通讯,为保证较高的速度,每个数据帧固定为4个字节,且每个字节的意义是固定的。采用USB线作为数据线,CH340T作为内部电平转换芯片。

加工智能控制系统需要控制5个轴,即:X、Y、Z、R1(细丝转动)、R2(磨具转动)。为实现细丝的多种磨削工艺,加工智能控制系统实现了如下功能:

(1)磨具的定位必须准确,因此在适当位置安装了光电传感器,作为零位标识,由下位机检测坐标轴零位,每次初始化时自动将坐标轴调整至零点。

(2)磨削过程需要多坐标轴联动,以实现细丝阶梯丝和锥度丝等磨削工艺。

(3)磨削过程细丝连续转动,但视觉测量时需要让细丝转动给定的角度,为此实现了单坐标轴的连续运动模式和步进运动模式。

(4)磨削过程中磨具得沿着y轴来回运动,以避免磨具表面磨损不均匀,为此实现了坐标轴的摆动模式。

(5)为避免误操作造成三轴数控工作台触碰到周围零件,须任何时刻都可停止坐标轴运动,因此下位机须要实现坐标轴急停功能。

(6)下位机必须记录X、Y、Z、R1的位置,以便上位机查询。

为实现上述功能,下位机必须为X、Y、Z、R1坐标轴建立一个数据块,以保存每个坐标轴的状态。数据块包括:工作模式、运动方向、速度、位移、位置等。工作模式包括步进运动模式、连续运动模式、摆动模式和停止模式。工作在步进运动模式的坐标轴,将会沿给定方向,以给定速度移动给定的位移,移动完成后更新坐标轴位置;工作在连续运动模式的坐标轴,将会沿给定方向一直运动,并随时更新坐标位置;工作在摆动模式的坐标轴,将会沿正方向运动给定位移后,折返到原来位置,之后再反向,摆动过程中随时更新坐标轴位置;坐标轴不运动时标记为停止模式。

下位机采用基频计时器的方式实现多轴联动。所谓基频计时器是指下位机内部以一定频率(称为基频)运行着一个计时器,每次发生计时器中断时,下位机根据每个坐标轴的运动速率和工作模式决定是否产生脉冲以驱动步进电动机运动一步。每个坐标轴将自己的速度设置为1/2、1/4或1/8倍基频,相应地,计时器分别隔2、4、8个计时中断产生1个驱动脉冲,以此实现坐标轴速度控制;如果条件符合,下位机可一次为多个坐标轴发射驱动脉冲,实现多轴联动。

如图3所示,上位机将运动命令发送给下位机,下位机接收到命令后,立即对其应答,上位机未接到应答帧时会重复发送命令,直到收到应答。命令数据帧中指定了坐标轴、速度、运动模式、方向和位移,下位机从命令数据帧中解析出运动参数后启动计时器,每次发生计时中断时,下位机根据运动参数发出控制信号以移动具体的坐标轴。运动完成后,返回一个数据帧告知上位机。

4 视觉测量与智能磨削

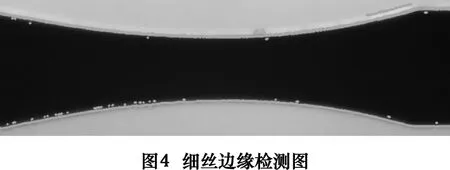

为提高磨削设备的智能程度,决定采用视觉测量作为测量手段。视觉测量有着精度高、无接触式的优点[6-8]。当选用500万像素的相机在45倍光学显微镜下,每个像素代表的实际尺寸可达到1.5 μm。视觉测量的关键是图像边缘检测,为提高图像边缘检测的精度,本设备为相机配置了背光光源。在背光光源下,细丝边缘十分清晰,容易检测出连续的单边边缘,提高了边缘定位精度,从而提高了尺寸测量的精度和准确度。

图4为被磨削后的细丝弧线处边缘检测图,由图可知细丝弧线处的边缘仍然连续且为单边边缘,图中细丝最细处直径为131个像素,而细丝原始直径为240个像素,实际尺寸为0.36 mm,因此最细处实际直径为0.197 mm。细丝边缘检测误差不超过5个像素,故而视觉测量的尺寸误差不超过7.5 μm。

对不同直径的细丝加工,挠度和磨削时间不同。此外精磨和粗磨工艺在挠度、时间以及磨具运动速度上均有差异。而工艺参数定制的基础就是当前细丝的尺寸信息,因此视觉测量是智能化磨削的基石。

图5为智能磨削流程图。当操作人员安装好细丝后,输入加工参数并选择磨削方式,视觉测量系统自动测算细丝尺寸信息,并根据尺寸信息查询工艺数据库,得到工艺参数。然后上位机向下位机发送运动命令,实施粗磨。同时上位机开始启动计时器,经过指定时间后,上位机发送命令停止磨削,视觉测量系统重新测定磨削后细丝的尺寸,检查是否符合预定要求,若不合要求则查询工艺数据库,确定精磨工艺参数实施精磨,若符合要求则终止磨削过程。磨削过程由视觉测量系统与运动控制系统联合工作,结合工艺数据库实现智能化磨削。

此外,通过人机交互界面,操作者可以控制整台设备。运动控制界面提供了对坐标轴以及其他部件的控制功能,方便开发者调试以及操作者进行设备初始化。除了提供智能化磨削之外,操作界面中还提供工艺参数设置界面,用于手动设置工艺参数,以便进行工艺研究实验。通过大量实验,初步建立了直径0.30~0.60 mm的304不锈钢细丝、直径0.28 ~0.54 mm的NiTi 细丝磨削工艺数据库,以及用于像素坐标与世界坐标转换的模型。图像处理界面自动测量细丝尺寸,并实时显示鼠标处的像素单位直径。

5 微细磨削实验

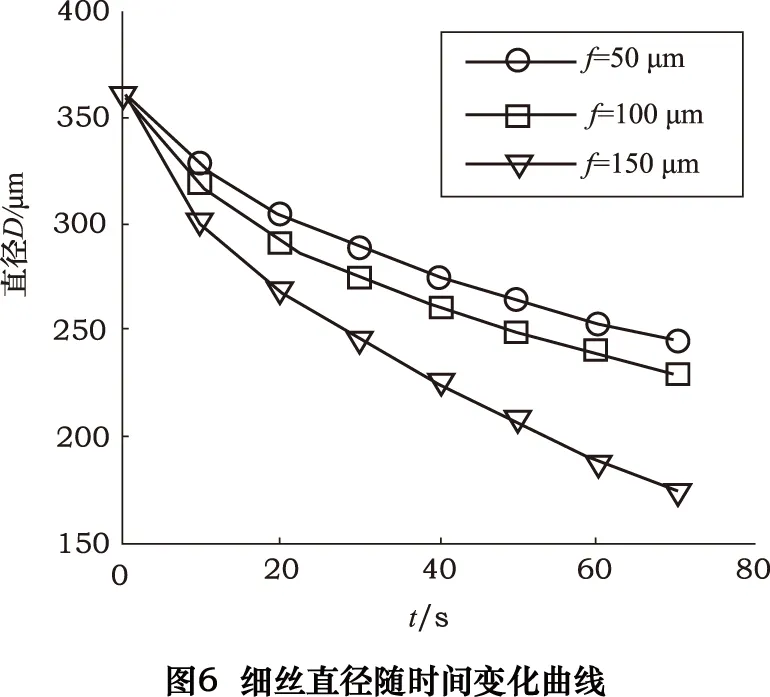

为研究在给定挠度下,细丝直径随磨削时间变化的规律,进行了定点磨削实验,磨削过程磨具只沿自身轴线(即Y轴)来回运动,X方向不运动。实验进行了3组,挠度分别为50 μm、100 μm、150 μm,细丝材料为NiTi,原始直径0.36 mm,细丝转速60 r/min,磨具转速7 000 r/min,磨具摆动速度2.5 mm/s,采用最细处直径表征细丝磨削后的直径,实验结果如图6所示。由图可知,磨削过程前20 s细丝直径随时间基本呈线性变化,随着磨削的进行,细丝直径的减小越趋缓慢;挠度越大,材料去除率越大,细丝直径减小越快,这是由于挠度越大,细丝与磨具之间的压力越大,微区参加磨削的磨粒数增加,故而直径减小率越高。

与定点磨削不同,移动磨削中磨具须沿X轴移动,但挠度相同而X轴位置不同时,磨具与细丝之间的压力不同,从而材料去除率不一样。挠度相同时,位于支撑中部的压力最小[9]。为获得均匀的直径,需要在不同位置进行挠度补偿,即适当增大细丝支撑中部挠度或减小两端挠度。如图7所示,采用不同的补偿方案,可以加工出阶梯丝和锥度丝,且锥度可控。

6 结语

(1)设计了一套细丝微细磨削设备,该设备由机械系统、加工智能控制系统、视觉测量系统等组成。

(2)机械系统解决了磨削过程的几个问题:细丝夹持、细丝两端同步旋转、细丝张紧、细丝无偏心旋转。

(3)加工智能控制系统实现了坐标轴的多模式运动控制,以实施多种工艺的细丝磨削。

(4)视觉测量系统自动、高精度测量细丝尺寸,与加工智能控制系统联合工作,结合工艺数据库实现智能化磨削。

(5)对定点磨削和移动磨削进行了研究。定点磨削实验表明,磨削过程前20 s细丝直径随时间呈线性减小,直径变化率随着挠度增加而增加;移动磨削实验表明,为获得均匀直径的细丝,磨削过程需要进行挠度补偿,调整补偿方案,可加工出阶梯丝和锥度丝。

[1]李建勋,胡晓兵,杨洋.微细加工技术的发展及应用[J]. 现代机械,2007(4)76-78.

[2]贾宝贤,胡富强,王振龙,等. 线电极电火花磨削技术在微细加工中的应用[J].电加工与模具,2006(s1):22-25.

[3] Saeed Zare Chavoshi, Xichun Luo.Hybrid micro-machining processes: A review[J]. Precision Engineering, 2015,41:1-23.

[4] 赵恒华,宋涛,蔡光起. 磨削加工技术的发展趋势[J].制造技术与机床,2012(1):55-58.

[5] 彭锐涛,伍佳易,唐新姿,等. 预应力切削钛合金的有限元分析[J]. 机械科学与技术,2013(7):950-954.

[6] 叶声华,王仲,曲兴华. 精密测试技术展望[J]. 中国机械工程,2000,11(3):262-263.

[7] 殷纯永. 仪器科学与技术发展建议[J]. 中国机械工程,2000,11(3):264-266.

[8] 朱铮涛,黎绍发. 视觉测量技术及其在现代制造业中的应用[J]. 现代制造工程,2004(4):59-61.

[9] 刘鸿文. 简明材料力学[M]. 北京:高等教育出版社,2008.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Development of a micro-grinding device for fine wire

LI Qiao①,ZHU Yuanxiang①,ZHOU Liwu①,ZHOU Bing②

(①School of Power and Mechanical Engineering, Wuhan University, Wuhan 430072, CHN;②Yangtze Three Gorges Technology & Economy Development CO.,Ltd.,443133)

In consideration of the high cost, low practicability and deteriorated surface performance of current machining devices for fine wire, an improved micro grinding device (MGD) was developed in this work. The MGD consisted of mechanical system, visual measurement system and machining control system. The function of wire clamping and synchronous rotating was realized in the mechanical system. A V-typed groove and assisted tightener was designed to alleviate eccentric rotation of the wire. The visual measurement system took the responsibility for the non-contact and high accuracy size measurement. The machining control system, consisting of host computer and slave computer which communicated with each other via USB interface, realized the controlling function of the multi-mode moving of axis, the signal detecting function of null pick-up and some other controlling functions. On the basis of process parameters database, the measure system and machining control system worked together to grind smartly. Taking deflection compensation, both stepped and cone wire whose diameter less than 1mm could be machined.

micro-grinding; grinding device; visual measurement; wire machining

TP391

A

10.19287/j.cnki.1005-2402.2016.08.024

黎桥,男,1992年生,在读研究生,研究方向为材料加工工程。

(编辑高杨)(2016-01-03)

160835