创新性的外铣装置

2016-08-31郭秀英

郭秀英

(沈阳第一机床厂,辽宁 沈阳 110142)

创新性的外铣装置

郭秀英

(沈阳第一机床厂,辽宁 沈阳 110142)

针对中速机曲轴的粗加工问题,推出一款创新性外铣装置;通过对自身技术的论述,显示本装置的创新性、高刚性,旨在推进制造业的创新,强大自主品牌。

外铣装置;创新性;高刚性;三种工作姿态

近几年,我国船舶工业快速发展,船舶工业的配套发展却严重滞后,关键船用配套零件仍然依赖进口。船用中、低速机曲轴等关键零件出现了供应紧张,成为当前我国造船发展的瓶颈问题之一。

国际上,批量大的中速机曲轴在制造工艺、刀具等等方面都发生了推陈出新的变化:多工序、多台设备、多刀车削的工艺,由于反复装卡带来的加工精度低和效率低等原因,已退出历史舞台。工序集中、高速、高效、复合加工技术在中速机曲轴加工生产中已广为应用。

受国际发展的影响,近年国内中速机曲轴制造商也纷纷改进曲轴加工工艺,由分散工艺向集中工艺靠近。在国内机床制造商无法提供适合集中加工的车铣复合加工中心情况下,有影响力的曲轴制造商开始投入高额费用采购进口设备,以便满足发展的需求。其中以奥地利WFL公司生产的车铣复合加工中心为首选。该公司适合中速机曲轴加工规格的机床主要参数如表1所示。

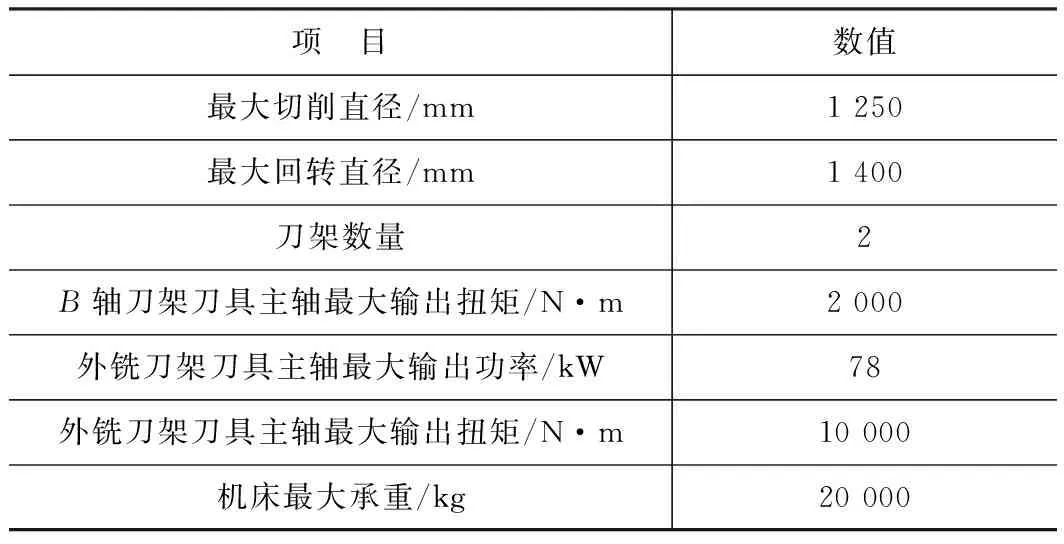

表1 奥地利WFL机床主要参数表

曲轴材料多为铸铁或锻钢,国内制造的曲轴毛坯表面更为不均匀且硬度较高(有些品种269HB),余量多达20~30 mm。对于仅有刀具主轴输出扭矩730 N·m的奥地利WFL设备,用户购买后主要用于半精加工和精加工,曲轴主轴颈或连杆颈的粗加工采用棒铣刀时要分4~6次以上走刀,效率低,且棒铣刀进行连杆颈的铣削时,随着曲轴回转直径的加大,刀具悬伸亦要加大,必然刚性不足,无法实现粗加工需求。为此,用户仍需另外配备粗加工曲轴设备,无法实现一次装卡完成曲轴磨削前各个部位的粗精加工。

针对用户市场上述情况,某机床厂开发了一款大型车铣复合加工中心,它配有两个刀架,其参数如表2所示。

表2 某机床厂大型车铣复合加工中心参数表

其外铣刀架对于毛坯余量20~30 mm的曲轴仅需2~3次走刀即可完成粗加工,相同时间内金属去除量提高1.6倍,效率明显提高。双刀架的配置可实现一次装卡完成曲轴磨削前加工,使得曲轴加工更为集中、高效。下面介绍包含此外铣刀架的外铣装置。

1 外铣装置

图1所示,本外铣装置侧挂于大型车铣复合加工中心具有Z轴运动功能的立柱1右侧(左侧悬挂B轴刀架)。考虑到本装置的高性能,刀盘设有3种工作姿态:面向左、右为大刀盘加工曲轴时工作姿态,面向下时或为大刀盘过渡姿态,或换成带中心出水的小刀盘,用于其他大型工件加工。左右两个工作位置均配有外冷水管10。本外铣装置由如图1重要部分组成。

1.1X轴运动机构

图1所示,本外铣装置配合相关部件立柱1上安装的导轨、丝杠、光栅尺及平衡油缸实现X轴方向的运动。具体如下:立柱1上电动机驱动X轴丝杠20旋转,进而带动安装在滑板4上的X轴丝母3和17运动。滑板4沿着安装在立柱1上的X轴导轨19和X轴导轨21实现外铣刀架6 沿X轴方向运动。X轴配光栅尺14,与其他轴形成联动。

为了保证外铣装置高刚性,设计时将X轴导轨19和21间距定为1 300 mm,是刀具Y向最大悬伸状态下刀具中心距导轨21中心距离830 mm的1.56倍;另外在Y向外铣装置的质心处沿X轴方向设置平衡油缸18,减轻X轴丝杠载荷,确保X轴电动机、丝杠系统运动性能稳定可靠。导轨丝杠均采用进口、高刚性、重载荷产品。

1.2Y轴运动机构及锁紧机构

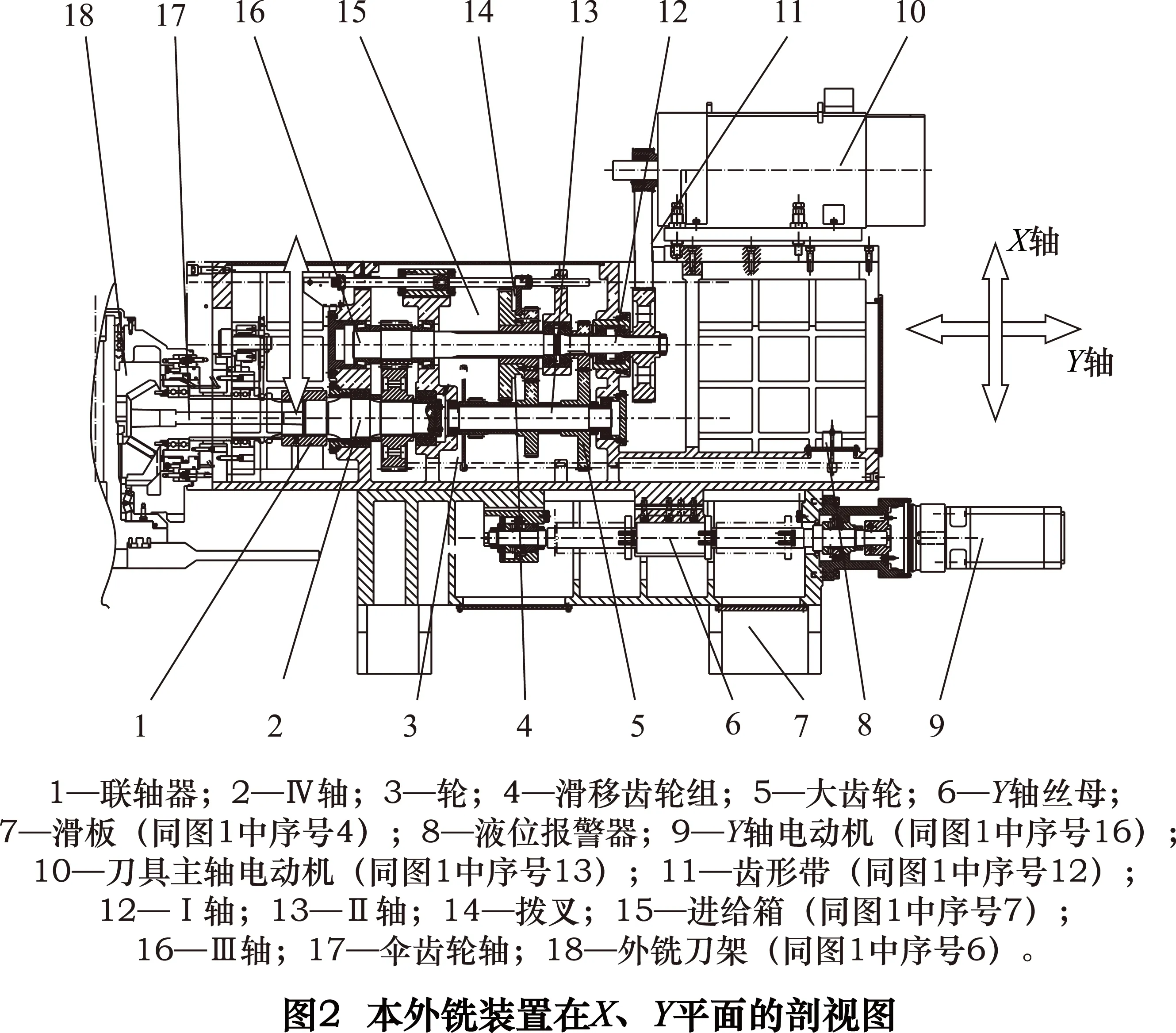

图2为本外铣装置在X、Y平面的剖视图,Y轴电动机9经过减速机驱动丝杠旋转,带动与进給箱15连接的Y轴丝母6运动,实现进給箱15在滑板7上沿Y向做进给运动。

当刀具在Y向上定点工作时,如粗加工曲轴外形时,为提高系统刚性,避免丝杠受力,保证机床的精度,设计了锁紧机构如图1所示:锁紧压板9通过10个直径为35 mm的锁紧活塞配合锁紧压板8上10个直径为70 mm的锁紧活塞15,在7 MPa高压的的作用下将进給箱7与滑板4实现连接。这20个活塞是由可实现高、低压转换的液压阀组控制。刀具非定点工作时,20个活塞在1 MPa的压力作用下,配合已有导向面对图1中的进給箱7起导向作用。由于是液压形成的阻力,对于粗加工引起的振动有很好的减弱作用,同时可满足加工精度的要求。

1.3进给箱

如图2所示,进给箱15内机构可对刀具主轴实现两档变速, 满足不同规格尺寸曲轴加工时线速度的需求。首先拨叉14将滑移齿轮组4送至某一啮合位置,刀具主轴电动机10通过齿形带11将动力依次传到Ⅰ轴12、Ⅱ轴13、Ⅲ轴16,最后是Ⅳ轴2。Ⅳ轴2通过联轴器1将动力传入外铣刀架的伞齿轮轴17,完成动力的输出。

为使进给箱15减速机构噪声小、发热低、寿命长,作了如下设计:齿轮磨削,精度6级,各轴的同轴度要求在0.01~0.02 mm之间;进給箱15底部注有润滑油,设有高低液位报警器8,齿轮和轴承的润滑靠轮3和大齿轮5侵入液面部分旋转时搅动润滑油,实现飞溅润滑。同时润滑油通过外部配有吸油泵的恒温油箱循环,带走热量。

在图2中,为减弱粗加工引起的振动,进給箱15采用HT300。与滑板7产生滑动的接触面处局部高频淬火52HRC,一方面防止锁紧活塞压溃,另一方面可提高使用寿命。

如图2,进给箱15在Y向的长度为2 084 mm、截面为550 mm×675 mm,重量1 400 kg。各轴支撑孔的平均直径130 mm,尺寸精度7级,粗糙度1.6 μm,且各轴的同轴度要求在0.01~0.02 mm之间,属于大型箱体类零件,加工难度大。工艺上如直接采用数控机床、即便两头镗削,刀具悬伸长度也在刀具直径的8倍,无法保证上述技术要求。最终采用在进给箱箱体中间部位设置工艺孔,支撑刀具前端,组合工装卡具解决了这一难题。

通过对用户市场的调研,以中速机曲轴8N330为例,要完成单边切深10~15 mm、硬度在202HRB、切宽50~80 mm的毛皮表面,采用刀具直径为1 400 mm,转速在26 r/min左右功效最佳。如图2,将刀具主轴电动机10选定西门子1PH7184,其功率78 kW、扭矩298 N·m。经过齿形带11、进給箱15及外铣刀架18减速后,外铣刀架18可输出10 000 N·m的扭矩,充分满足了以中速机曲轴为代表的大型轴类零件粗加工需求。

1.4外铣刀架

图3所示,外铣刀架(同图1中序号6)以连接板9上止口为定位、通过螺栓固定在图2所示的进給箱15前端面。伞齿轮轴13将由进給箱输出的动力传给固定在输出轴5上的伞齿轮4,进而带动输出轴5和外铣刀盘19旋转,实现铣削加工。外铣刀盘19通过止口、螺栓与输出轴5连接,对称布局的传动键1确保动力的输出。输出轴5前端采用双列交叉圆柱滚子轴承3,后端采用深沟球轴承8,高刚性、高强度支承。

刀架箱体2选用高强度且抗振好的球墨铸铁QT500-5,适合粗加工工况。编码器10指挥刀架箱体2的转位角度,从而实现刀盘3种工作姿态。

外铣刀架有两组齿盘,两组齿盘均采用矩形平行齿、四等分,滚针轴承14和格莱圈16起导向作用。

锁紧齿盘组:定齿盘12固定在连接板9上,动齿盘17通过活塞15固定在刀架箱体2上。活塞18在油压作用下,推动活塞15带动动齿盘17锁紧在定齿盘12上,实现刀架箱体2锁紧在连接板9上。动力经伞齿轮轴13传入到伞齿轮4,进而带动刀盘19旋转。

转位齿盘组:动齿盘6固定在伞齿轮轴13上,定齿盘7固定在活塞15上。活塞15固定在箱体2上,在油压的作用下,带动动齿盘17与定齿盘12分开,同时推动定齿盘7与动齿盘6结合,动力经伞齿轮轴13传至伞齿轮4,刀架箱体2便随伞齿轮轴5一起旋转,带动刀盘19绕Y轴旋转,实现刀具3个姿态变换。

刀盘19或刀架箱体2旋转前需自动检测开关11的信号状态:动齿盘17与定齿盘12处于何种关系,以免产生误操作。

刀盘3种工作姿态的用法:刀盘在图4所示的状态下加工曲轴1右端主轴颈部位,为保证动态系统刚性,刀盘直径会尽可能小,此时刀架箱体2与机床右端副主轴箱3干涉如图4a。因此为实现一次装卡完成曲轴各个部位加工,刀架箱体2需要旋转180°,刀盘处于向右工作姿态4,即可实现加工需求。主机立柱5左侧悬挂B轴刀架8,当B轴刀架8加工曲轴1右端轴颈时,外铣刀盘在Z轴方向会处于右主轴箱3上方。如刀盘位于右主轴箱上6状态时,会致使立柱5过高,影响整体刚性,因此需刀盘处于刀盘面向下姿态7,便可解决此问题。当刀盘面向下时也可更换小直径面铣刀,配合Y轴方向运动,实现平面的铣削加工。

1.5刀盘

如图5所示,将刀盘体4外圆加工成锯齿槽,每个槽内安装一刀夹体5,采用键定位。刀片1负责右端面及径向外圆加工,两片错开的刀片2负责径向外圆加工,刀片3负责左端面及径向外圆加工。

2 切削试验

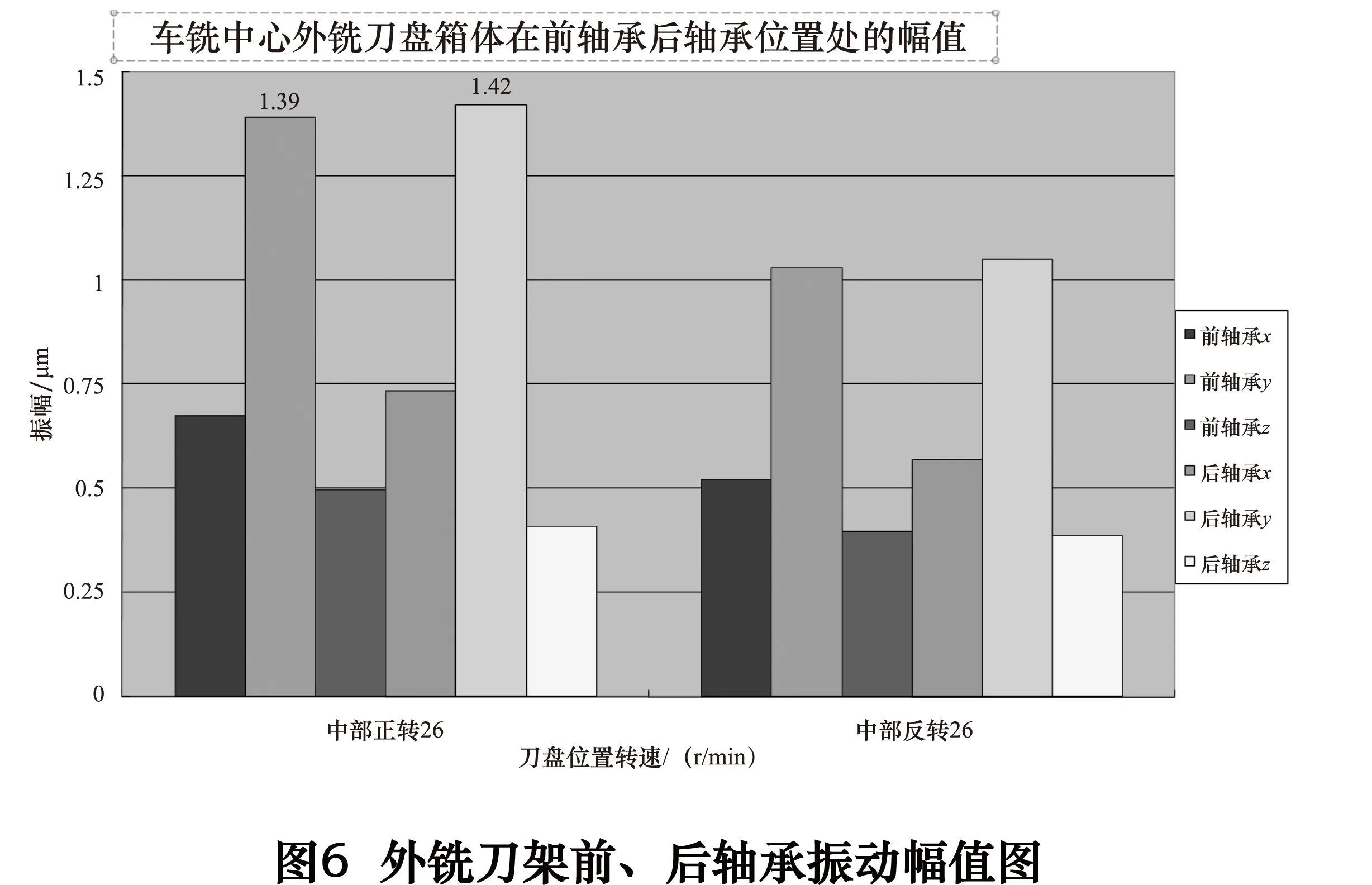

对首套外铣装置进行切削试验,以某用户曲轴8N330加工为例,材质S44SY,硬度202HB,毛坯单边余量22 mm。加工工艺确定如下参数:刀盘直径1 400 mm、刀盘转速26 r/min、单边切深10 mm、车削主轴带动曲轴转速120 r/min,在曲轴的中部粗加工曲轴连杆颈,一侧面和外圆为主要去除面。在图3中轴承3和8处采集5组振动幅值数据,平均数据见图6,可见本外铣装置完全满足粗加工需求。

对图4中立柱5左侧挂箱上B轴刀架8精加工工件的表面进行尺寸精度、形位工差检测,均达到用户在磨削前对曲轴状态的要求。可见粗精加工在一台设备上完成是完全可行的。

3 创新点

3.13种工作姿态

传统的外铣刀盘仅有一个工作姿态,当出现图4的干涉情况,只能将工件卸下、掉头加工。本外铣装置具有3种工作姿态,有效地解决了这一问题,且刚性完全满足加工需求,可谓创新。

3.2结构紧凑的两组齿盘

外铣刀架锁紧齿盘组位于大直径外圈,便于产生更大力矩,确保刀盘工作时高刚性。转位齿盘组位于内圈。两组齿盘互为联动,是创新点,整体结构紧凑,成本低。

3.3大扭矩输出

从表1和表2可见,本外铣装置输出扭矩大,是其它进口机床上不具备的。它赋予车铣复合加工中心更强大的功能,带给曲轴加工工艺全新的变化,使粗精加工在一台设备上得以实现,是实至名归的创新。

4 结语

本文介绍的外铣装置是一款全新的功能部件,整体结构紧凑,具有独到的创新性、高的技术含量。本装置应用在大型车铣复合加工中心上在国内已有多位重要客户。它的成功,使应用本装置的大型车铣复合加工中心提高了竞争力,打破了重点行业的大型、关键设备被国外机床垄断的局面。应用它的机床价格是同类进口设备的2/3,为用户节约了大量资金。同时可以使国家重点行业的重要零部件的加工更上一个台阶。本外铣装置应用前景十分广阔。

[1]黄超.车铣复合加工曲轴的研究[D].北京:北京交通大学,2013.

[2]邹小堤,胡纯.五轴联动车铣复合制造工艺技术应用[J].武汉理工大学学报,2014(4):49-52.

[3]邵钦作.创新与突破—我国数控机床重大创新产品简介[J].世界制造技术与装备市场,2014(3):69-74.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Innovative milling device

GUO Xiuying

(Shenyang No.1 Machine Tool Works,Shenyang 110142,CHN)

Aimed at the problem of rough machining for the crankshaft of medium speed machine, introduce an innovative external milling device; the device displays innovation and high rigidity through discussing its technology, and aimed to promote the innovation of manufacture and enhance the independent brand.

external milling device; innovative; high rigidity; three kinds of working position

TH122

B

郭秀英,女,1964年生,设计员,研究方向为车铣复合加工中心、自动线。

(编辑汪艺)(2015-08-27)

160635