关于减少晶体硅太阳能电池板串联电阻的探索

2016-08-24张奚语

张奚语

(湖南师范大学附属中学,湖南长沙 410006)

关于减少晶体硅太阳能电池板串联电阻的探索

张奚语

(湖南师范大学附属中学,湖南长沙 410006)

简述了晶体硅太阳能电池组件原理及结构,讲解了电池组件内部串联电阻的影响因素,提出了降低电池组件内部串联电阻的技术途径,并介绍了验证效果。

晶体硅电池组件;封装损耗;内部串联电阻

通常情况下晶体硅太阳能电池板封装后的实际输出功率将小于电池片的功率值之和,这种功率差值称为封装损耗,封装损耗中电路内部串联电阻引起的热损耗一般占封装损耗比例达80%以上,这样减少电池板内部串联电阻,降低电路损耗就成为提高光伏组件发电效率有效的办法:

式中,Is为硅电池片在光照下产生的电流,Rs为组件内部串联电阻,本文主要从电学方面分析影响电路内部串联电阻的因素,并根据理论推算提出降低光伏组件内部串联电阻的几项技术措施,并通过试验进行了验证。

1 晶体硅电池板的发电原理及封装结构

1.1光伏效应

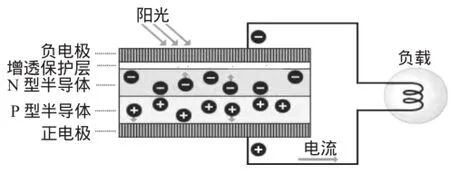

光伏电池发电的原理是基于半导体的光生伏特效应将太阳辐射直接转换为电能。在晶体中电

图1 光伏效应示意图

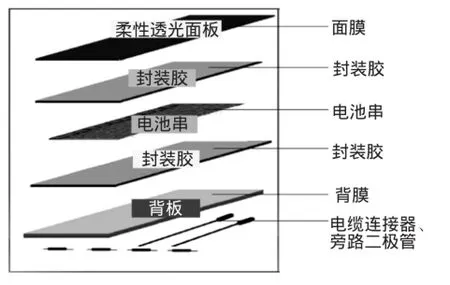

1.2光伏组件结构

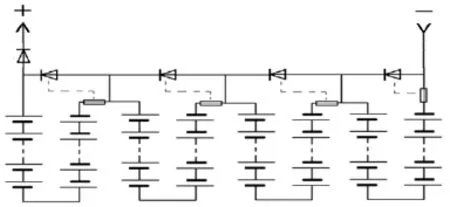

晶体硅太阳能电池板主要由叠层板、接线盒、铝边框等部分组成,结构示意图见图2,叠层板中的电池串由硅电池片、涂锡互连铜带、涂锡汇流铜带在高温状态下串联锡焊而成。接线盒的主要作用是两方面,一方面将太阳能电池板产生的直流电流引出,另一方面对电池串进行热斑保护。电气原理图见图3。

图2 晶体硅电池板结构示意图

图3 晶体硅电池板电气原理图

2 晶体硅电池板内部串联电阻的影响因素

2.1硅电池片电极的影响

晶体硅太阳能电池板的主要材料为晶体硅电池片,电池片主要由四层结构组成,分别是背接触层、基区、扩散层和栅线,电池片栅线的分布及生长效果、合金层的厚度、扩散层的特性等为电池片及电池板的内部串联电阻产生的重要因素,其中栅线的分布及栅线的生长质量造成电池板整体内部串联电阻的变化对电池板功率输出尤为明显。

2.2电池片间联接的影响

晶体硅太阳能电池板内部电池片之间的联接主要采用镀锡铜带,镀锡铜带的材质、截面积、长度等因素决定电池片之间的电气连接串联电阻,串联电阻的大小影响电池板的功率输出,串联电阻越小,功率输出越高。

2.3光伏接线盒的影响

光伏接线盒金属基座的结构、基座的材料及基座与电缆的连接方式、基座的截面积等对光伏板电路内部串联电阻会产生重要影响;接线盒上光伏电缆的材质、截面积、长度对电路串联电阻有一定的影响;光伏电缆插接头的材料及接触方式对电路串联电阻的产生也有一定的影响;

3 晶体硅光伏组件减少内部串联电阻的电路优化设计

3.1电池栅线的优化设计

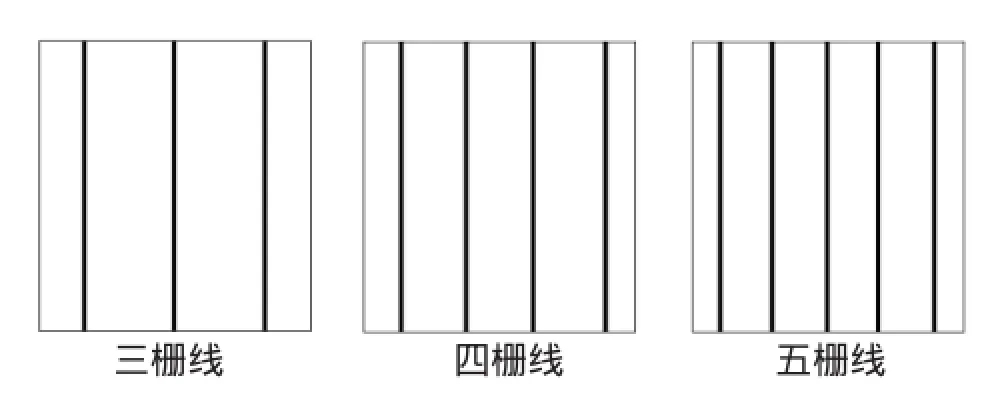

主栅线的优化选择:选择三种栅线156多晶硅电池进行比对,分别为三主栅线、四主栅线、五主栅线,见图4;设156多电池硅电池除栅线数量变化外,其它性能参数不变,单片156硅电池电流为I,156 mm长的汇流条电阻为R,在60片156多晶电池板里三种栅线的汇流条的功率损耗:

三栅线P1=2I2R

四栅线P2=1.5I2R

五栅线P3=1.2I2R/5

四主栅电池板比三主栅电池板减少功率损耗0.5I2R,五主栅电池板比三主栅电池板减少功率损耗0.8I2R。即五主栅电池板及四主栅电池板比三主栅电池板的内部串联电阻分别小0.5R和0.8R。一般情况下铜基材的电阻率为0.025 Ω·mm2/m,硅电池片主栅的增加在整体上实现电池板内部串联电阻降低0.01~0.04 Ω,减少封装损耗约0.7 W,硅电池板自发热减少约0.7 W。

图4 三种不同栅线电池片

3.2硅电池片互联条的优化设计

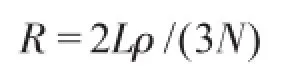

在三主栅线156多晶电池板中互联条选取0.21 mm×1.5 mm、0.23 mm×1.5 mm及0.25 mm× 1.5 mm截面积进行设计上计算对比分析。电池片串联示意图见图5,每片电池片前主栅线和背主栅线电阻计算:R为电阻值,L为互联条长度,ρ为单位长度互联条的电阻,N为硅电池片主栅线的数量。

按60片156 mm硅电池板计算0.21 mm× 1.5 mm对于电阻值为0.168 Ω;0.23 mm×1.5 mm对于电阻值为0.15 Ω;,0.25 mm×1.5 mm对于电阻值为0.138 Ω;相对于0.21 mm互联条,0.23 mm 和0.25 mm电阻总值要减少0.018 Ω和0.03 Ω,电池板的热损耗减少1.27 W和2.2 W。

图5 电池片串联示意图

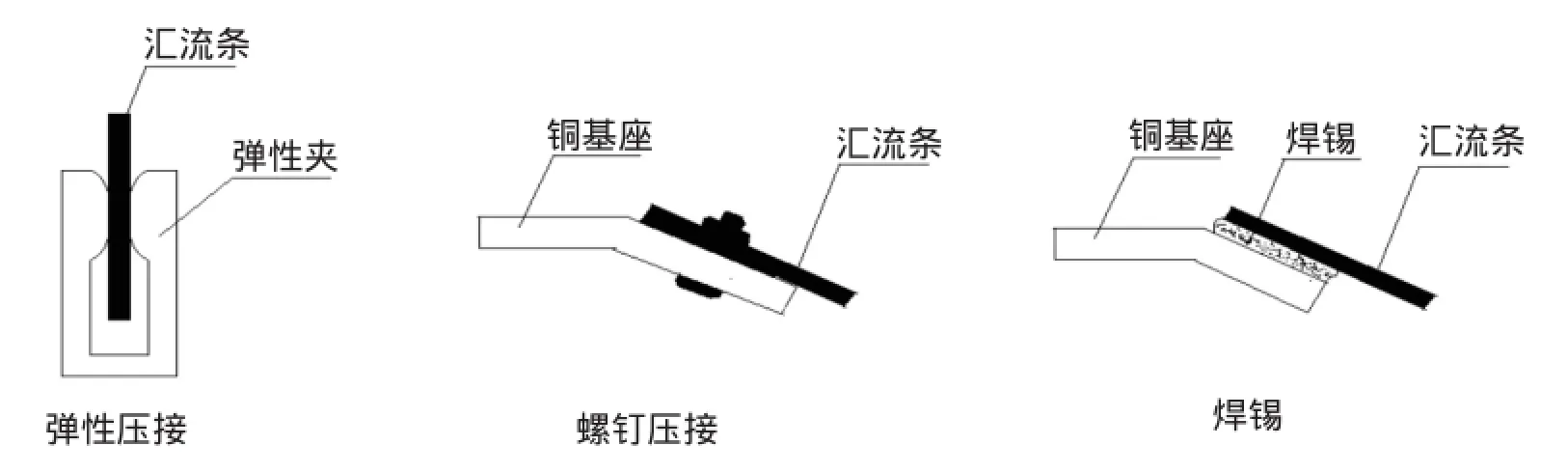

3.3接线盒的优化设计

接线盒由铜基座、绝缘塑料组成,整个盒体会形成串联电阻,外加到组件中会额外增加不必要的功率损失,这部分电阻需要越小越好。通常接线盒的串联电阻在12.8 mΩ左右,每种接线盒的体电阻是不一样的,以下是选择3种不同联结方式的接线盒所做试验,见图6所示。

图6几种接线盒汇流条联结示意图

图6(a)为弹性压接式,(b)为螺钉固定式,(c)为锡焊式,3种接线盒进行对比测试,测试3种接线盒的串联电阻后,分别连接在同一块组件层压件上进行电性能测试,测试结果见表1。

表1 3种接线盒汇流条联结方式的测试

以60片156 mm多晶电池组件层压件为样片的测试功率为255.9 W,结果显示串联电阻小的接线盒封装组件后,功率损失越小,反之则越大。

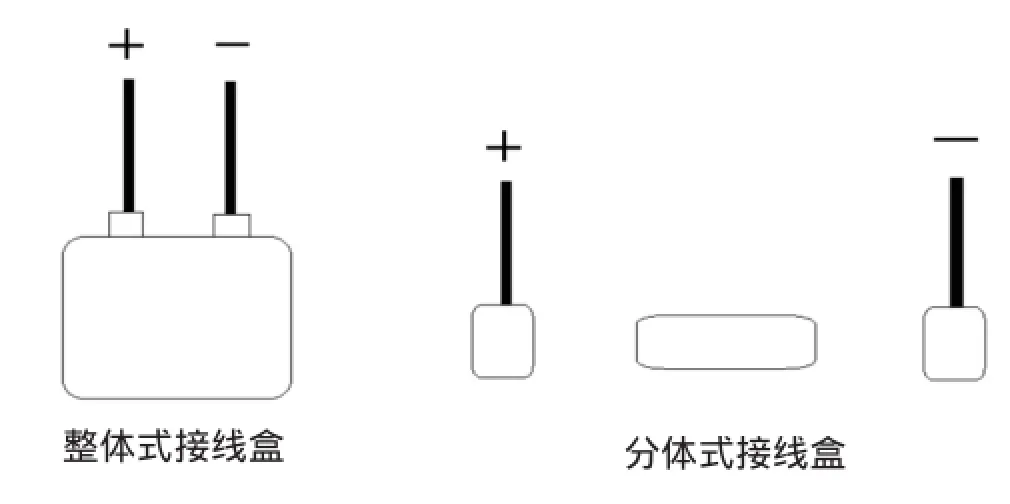

锡焊分体式接线盒的应用不仅保持了以上锡焊联结拥有较小的串联电阻优势,同时又引入了分体接线盒所具有的较短汇流条电路的特点,整体上以60片156 mm多晶电池组件为例,分体式接线盒减少了电流传输汇流条长度700 mm,减少汇流条串联电阻0.01 Ω,减少封装功率损耗0.7 W,见图7。

图7 整体式和分体式接线盒示意图

4 优化设计效果验证

考虑到大规模生产的适应性,选取了600板60片156 mm多晶电池组件进行批量实验,电池选用18.0%效率档,采用传统三栅线电池组件工艺与五栅线电池组件工艺比对,其中,传统三栅线电池组件互联条采用0.21 mm×1.5 mm,接线盒选择弹性压接整体模式,生产300块;五栅线电池组件互联条采用0.25 mm×1.5 mm,接线盒选择锡焊分体式模式,生产300块。传统三栅电池组件平均功率为256.88 W,封装损耗2.24%;五栅线电池组件平均功率为261.71 W,封装损耗0.4%,在使用同效率档硅电池片情况下,后一种方式功率提升效果明显,组件内部串联电阻总体减少达70 mΩ以上,降低封装损耗效果明显。

5 结束语

我国光伏电站建设的规模越来越大,电站对光伏组件的质量和技术要求越来越高,光伏组件效率的提升及生产成本的降低是提升光伏组件市场竞争力的有力途径,自2014年以来,湖南红太阳新能源科技有限公司与湖南师范大学附属中学合作采用以上所述多项精益技术研发措施并进行了大量实验,顺利通过了国家“领跑者”技术认证,成效显著。

[1] 张希堂,任明淑.影响晶体硅太阳能电池片效率的因素分析及改善措施[J].信息记录材料,2013,(4):36-42.

[2] 张治,董鹏,吕欣,等.太阳电池I-V测试仪校准实质的研究[J].太阳能,2013,(8):133-137.

Research on Reducing the Series Resistance of PV Models

ZHANG Xiyu

(The High School Attached To Hunan Normal University,Changsha 410006,China)

This paper introduces the principle and structure of the PV modules.and explains the factors affecting the series resistance of the PV modules.Several technical ways to reduce the series resistance of the PV modules are proposed.And the verification results are introduced.

Crystalline PV modules;Package loss;The series resistance

TM914.4+1

B

1004-4507(2016)08-0035-04

2016-05-22子的数目总是与核电荷数相一致,光伏电池是一个大面积的PN结,当光照射到PN结的一个面,P型区每吸收一个光子就产生一对自由电子和空穴,电子-空穴对从表面向内迅速扩散,在结电场的作用下,建立一个与光照强度相关联的电动势,原理示意图见图1。

张奚语(1999-),男,湖南长沙人,湖南师范大学附属中学学生,课余从事太阳能光伏发电技术的应用研究。