加热炉管漏磁内检测系统研制

2016-08-16锴武新军刘冉田亚团李涛高丽岩华中科技大学机械科学与工程学院武汉430074中国石油化工股份有限公司天津分公司天津3007

郭 锴武新军刘 冉田亚团李 涛高丽岩(.华中科技大学 机械科学与工程学院 武汉 430074)(.中国石油化工股份有限公司天津分公司 天津 3007)

加热炉管漏磁内检测系统研制

郭 锴1武新军1刘 冉1田亚团2李 涛2高丽岩2

(1.华中科技大学 机械科学与工程学院 武汉 430074)

(2.中国石油化工股份有限公司天津分公司 天津 300271)

加热炉作为石化装置的关键设备之一,保证其炉管正常使用对整套装置的安全运行具有重要意义。然而,由于炉管被弯头封闭为一体,且部分被封装在炉墙内部,不宜在外部进行检测,目前缺乏对炉管进行有效的检测手段。基于此,本文提出将漏磁内检测技术应用于炉管检测,设计了一套漏磁内检测系统,并对其性能进行测试。测试结果表明该内检测系统可检出φ6mm通孔信号,为加热炉管检测提供了一种有效方法。

加热炉管 通过性 SD卡 漏磁 内检测

加热炉是石化装置常用设备之一,而炉管作为加热炉的关键部件,其状况直接关系到整个设备的安全运行[1]。近年来随着高硫油炼制的增加,设备腐蚀日趋严重,加热炉管失效事故呈上升趋势。然而,炉管被弯头封闭为一体,且部分炉管封装在炉墙内部,外部检测方法不再适用,只能从内部对其进行检测[2]。漏磁检测作为一种内检测技术,广泛应用于长输管线检测中[3],基于此,本文研究将漏磁内检测应用于加热炉炉管检测。

与长输管线不同,加热炉管管径小,一般小于200mm,且带有180°弯头,因此适用其检测的漏磁内检测系统不仅要保证一定检测灵敏度,而且要尽量减小系统尺寸,这对漏磁内检测系统设计提出了新要求。本文以加热炉管常用规格168×8mm为例,在进行通过性分析的基础上,设计了漏磁内检测探头,开发了基于SD卡的数据采集卡及配套软件,最终研制出了炉管内检测系统。

1 通过性分析

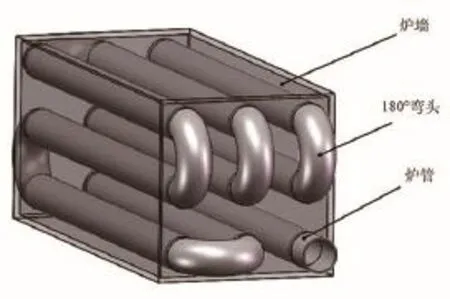

加热炉炉管结构如图1所示,炉管带有180°弯头,且部分炉管被封装在炉墙内部。在不拆弯头的情况下,用漏磁内检测对炉管进行检测时,需要考虑检测系统在炉管内的通过性[4]。漏磁内检测系统在管道中运行时,最易发生卡堵的位置在如图2所示的180°弯管中,因此,根据此位置对系统关键尺寸进行设计。

图1 加热炉炉管结构示意图

图2 探头最易发生卡堵位置分析

漏磁内检测探头是检测系统中最易发生卡堵的部件,一般包括检测单元、支撑单元和磁化单元等。其中传感单元和支撑单元与炉管内壁接触,且具有浮动性以满足检测与越障需求,磁化单元等不能浮动。将传感单元和支撑单元等效为浮动量分别为δ1和δ2的圆柱体,磁化单元等等效为直径为d的圆柱体,设管道内径为D,弯头处中心线曲率半径为R,建立探头通过性分析模型,如图3所示。

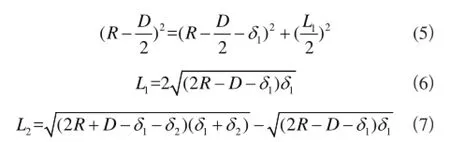

设L’max为圆柱体极限长度,则由图3几何关系得:

将Lmax定义为内检测探头两支撑单元之间的总极限长度,则

设传感单元极限长度为L1,支撑单元极限长度为L2,则

图3 探头通过性分析模型

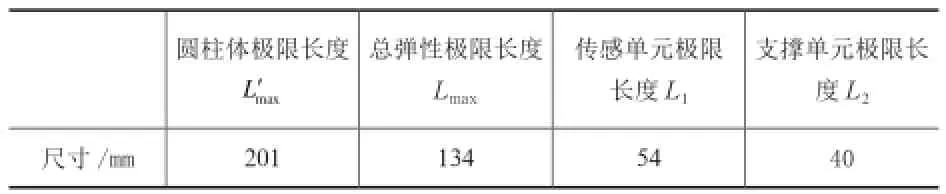

参考SY/T 0538ü2012 《管式加热炉规范》,本文研究的φ168×8mm常用加热炉管的管内径和弯头曲率半径见表1,同时为防止探头在弯头处发生卡堵,设置传感单元和支撑单元的浮动量为5mm,圆柱体直径为100mm。将表1所示的尺寸代入式(2)、式(4)、式(6)及式(7)中,得到各部分极限尺寸见表2。为满足通过性要求并避免发生卡堵,探头实际尺寸应小于极限尺寸,则探头各单元的实际尺寸见表3。

表1 φ168×8mm加热炉管设计参数

表2 φ168×8mm加热炉管漏磁内检测探头极限尺寸

表3 φ168×8mm加热炉管漏磁内检测探头设计尺寸

2 系统研制

在通过性分析的基础上,针对φ168×8mm加热炉管开发漏磁内检测系统,如图4所示,该系统由漏磁内检测探头、位置记录装置、SD卡漏磁数据采集存储器以及计算机组成。漏磁内检测探头用于扫查加热炉管并获取磁场信号;位置记录装置用于记录内检测探头位置,便于缺陷识别;SD卡漏磁数据采集存储器用于漏磁数据采集及存储,计算机用于对漏磁数据进行显示与分析。在用该系统对加热炉管进行检测时,漏磁内检测探头对加热炉管内进行扫描,同时位置记录装置触发SD卡数据采集存储器采集漏磁数据,并将其存储于SD卡中,当探头完成对整个加热炉管扫查后,用计算机软件对存储于SD卡中的漏磁数据进行读取、显示分析等处理,最终完成对加热炉管腐蚀等缺陷的评估。

图4 加热炉管漏磁内检测系统

2.1漏磁内检测探头

漏磁内检测探头包括磁化单元、传感单元与支撑单元等,如图5所示。其中,磁化单元用于磁化炉管,主要由磁铁和衔铁组成,磁铁选用高磁能积、高矫顽力牌号为N52的NdFeB稀土永磁铁材质,具有尺寸小、便携等优点[5];衔铁材料选用工业纯铁,磁导率高且便于加工[6]。传感单元用于提取管壁漏磁场信号,主要包括磁敏元件、聚磁片及传感支架等,其结构如图6所示。由于霍尔元件具有体积小、灵敏度高且性能稳定特点,所以磁敏元件选用霍尔元件;聚磁片采用高磁导率的低碳钢材料,镶嵌于传感支架弧槽中并位于霍尔元件两侧,提高霍尔元件处的磁场强度;传感支架上开有限位槽,槽中穿入调节螺钉,通过调整螺钉旋入深度,来控制传感单元与管壁的提离距离;传感支架两侧弹簧安装孔,使传感单元具有浮动能力,以满足过弯与越障要求。

图5 漏磁内检测探头

(a)正面

图6 传感单元结构示意图

为通过180°弯头,浮动支撑机构的尺寸应尽可能小,由于弹性体设计较为灵活,形式多样,可以满足小尺寸要求,因此本文采用弹性体浮动支撑方式。常用于弹性体浮动支撑的材料有聚氨酯和铍铜。用聚氨酯设计的蝶形皮碗,富有弹性,密封性好;用铍铜材质制作的簧片支撑轮强度高、耐磨。考虑内检测系统采用流体压力驱动方式,支撑单元应采用密封性好的蝶形皮碗,然而,皮碗通过与管壁的过盈量实现密封,摩擦阻力大,为减小运动阻力,本文设计了如图5所示的一端为皮碗另一端为簧片的浮动支撑机构,这样既满足水压驱动密封要求,又减小了摩擦阻力。

2.2位置记录装置

当漏磁内检测探头在管道内扫查时,需要对信号进行定位分析,本文选用旋转编码器记录探头的位置信息,从而实现信号定位。其工作原理为:将编码器与探头相连,则探头移动会带动编码器旋转,编码器旋转会产生脉冲,触发SD卡数据采集存储器采集漏磁信号,每个脉冲触发采集一定的漏磁数据。则探头扫描距离与编码器产生的脉冲数目相关,脉冲数目又与漏磁数据存在一定对应关系,因此,通过一定的换算关系,可以找到漏磁信号与探头扫描距离的关系,从而实现定位。根据上述原理设计的位置记录装置如图7所示,其中,支撑架与内检测探头相连,且沿支撑架长腰槽方向设压缩弹簧,用于挤压轮架实现轮子紧贴管道内壁,以保证在探头移动的同时位置记录装置轮子也沿管道内壁旋转运动。编码器的转动轴与轮子的轴相连,当轮子滚动时带动编码器旋转。此外,轮架可沿支撑架长腰槽浮动,使该位置记录装置具有浮动越障功能。

图7 位置记录装置结构示意图

2.3SD卡漏磁数据采集存储器

考虑加热炉管复杂工况,采用有线实时通讯方式时,通讯线缆在炉管内极易缠绕并卡死,同时由于炉管封闭在炉墙内,无线通讯受阻,因此只能采用先扫查存储数据,待扫查完成后分析数据的检测模式。基于此,本文将SD作为数据存储设备,并开发了基于FPGA的SD卡漏磁数据采集存储器。如图8所示,基于FPGA的SD卡漏磁数据采集存储器包括信号预处理单元、A/D转换单元、FPGA与SD卡存储单元。信号预处理单元负责漏磁模拟数据的放大、滤波与多通道选择,A/D转换单元负责将漏磁模拟信号转换为数字信号,FPGA则控制A/D芯片进行模/数转换,将采集到的数字信号存储至SD卡中,SD卡存储单元则负责存储漏磁数据。

图8 基于FPGA的SD卡漏磁数据采集存储器硬件结构框图

2.4漏磁内检测软件平台

为保证数据可靠高效存储,漏磁数据直接存储于SD卡扇区中,需要采用专门的通讯接口将SD卡磁盘扇区中的数据导出并分析,因此本文在VC平台下开发了用于读取SD扇区数据并对数据进行处理的软件平台,其界面如图9所示。

图9 漏磁内检测软件平台界面

软件平台主要包括功能按钮模块、图形显示模块及屏幕翻页模块。功能按钮模块用于对漏磁检测数据进行操作,包括读取SD卡数据、历史数据以及显示设置等功能按钮。点击读取SD卡数据按钮时,计算机直接从SD卡扇区读取漏磁数据,将数据存储为自定义格式,且多通道漏磁数据以曲线形式显示在图形显示模块中;点击历史数据按钮对已储存的漏磁数据进行绘图分析;点击显示设置按钮来调整显示方式包括对图形整体放大或缩小、图形显示范围及通道选择显示等。图形显示模块用于将漏磁数据以图形方式显示出来,其上面设有信号阈值线,不同阈值范围的信号以不同的颜色显示,便于观察分析漏磁检测结果。屏幕翻页模块用于对漏磁数据图片进行翻页显示,方便查找漏磁异常信号的位置。软件平台操作方便,功能完善,实现了对SD卡扇区漏磁数据的读取、存储、显示的复合功能。

3 实验验证

为测试内检测系统的性能,搭建了如图10所示的漏磁内检测系统测试实验平台,平台由φ168×8mm加热炉管、漏磁内检测探头、位置记录装置、SD卡漏磁数据存储采集器、计算机、内检测密封驱动装置及水压升压机组成。其中,水压升压机用于将常压水源加压以驱动内检测探头在炉管内行进;内检测密封驱动装置用于与管道密封对接,实现将内检测探头对中导入加热炉管中且防止泄漏的作用。漏磁内检测系统采用水压驱动方式,因此需要对漏磁内检测系统进行防水封装设计,漏磁内检测探头传感模块霍尔元件处采用环氧封装,霍尔元件通过防水软管出线,SD卡漏磁数据采集存储装置中电路盒盖板与电路盒腔体之间填充密封垫片;防水软管与SD卡漏磁数据采集存储装置通过密封管螺纹连接;编码器出线端采用防水航插件,防水等级达到IP68。由于漏磁内检测探头的通过性在加热炉管漏磁内检测中至关重要,因此,首先对探头的通过性进行测试。

图10 漏磁内检测系统测试实验平台

通过性实验的具体操作流程为:将研制的漏磁内检测探头放入内检测密封驱动装置中,启动水压升压机将常压水源加压以驱动漏磁内检测探头在管道中行进,直至通过180°弯头。图11为内检测探头通过180°弯头的情形,表明该漏磁内检测探头可通过180°弯头。

图11 漏磁内检测探头通过炉管180°弯头

为进一步测试系统的灵敏度,利用图10所示的实验平台对研制的漏磁内检测系统进行信号测试实验,其中,加热炉管上设有φ6mm通孔缺陷,缺陷位置位于实验用加热炉管直管段中间位置。用内检测探头扫查加热炉管,得到漏磁数据。在漏磁软件平台上读取并分析数据,得到结果如图12所示,其中,φ6mm通孔缺陷信号可被测出,出现的抖动信号为内检测探头运动到直管与180°弯头过渡处的抖动引起的。

图12 漏磁内检测探头加热炉管检测信号

4 结论

本文在分析加热炉管工况的基础上,研制开发了一套加热炉管漏磁内检测系统。实验室初步测试表明,该系统可通过180°弯头,并可检测出φ6mm通孔信号。下一步的工作一方面将系统应用于现场,对现场出现的问题对系统进行改进,使之能解决工程问题,另一方面通过在磁化器磁铁上面增加极靴等方式来增强磁化,提高检测系统灵敏度。

[1] 夏立,叶宇峰,柳丽萍.超声导波在加热炉炉管检验中的应用[J].中国特种设备安全, 2013,29(3):36-39.

[2] 刘保余,綦耀光,刘佳男.原油直接式加热炉炉管失效机理及安全评价方法[J].石油矿场机械,2010,39(8):87-90.

[3] 黄辉,何仁洋,熊昌胜.漏磁检测技术在管道检测中的应用及影响因素分析[J].管道技术与设备,2009, 23(8),46-49.

[4] 李晓龙,张仕民,焦泉,等.油气管道通径检测器过弯性能分析[J].石油矿场机械,2015, (5):67-71.

[5] 武新军,刘宏伟,康宜华,等.在役换热器管漏磁内检测传感器设计[J].湖北工业大学学报,2008,23(1): 1-4.

[6] 康宜华,武新军,杨叔子.磁性无损检测技术中的磁化技术[J].无损检测,1999,21(5):206-209.

[国家重大科学仪器设备开发专项基金资助项目:2012YQ09017502]

Development of Magnetic Flux Leakage Internal Testing System for Heating Furnace Tube

Guo Kai1Wu Xinjun1Liu Ran1Tian Yatuan2Li Tao2Gao Linyan2

(1. School of Mechanical Science and Engineering, Huazhong University of Science and Technology Wuhan 430074) (2. SINOPEC Tianjin Petrochemical Co., Ltd. Tianjin 300271)

Ensuring the safe of furnace tube is of great significance to the safe operation of heating furnace which is one of the key equipment in petrochemical plants. However, as plenty of tubes which are encapsulated inside the furnace wall are welded as a body, there is nearly no effective detection methods for heating furnace tube. Based on this situation, this paper applies magnetic flux leakage internal inspection technology and designs a set of magnetic flux leakage detection system to test the furnace tube. The experimental test has been done and the results show that the detection system can identify the defect signal of φ6mm through-hole. This paper provides an effective method for the heating furnace tube detection.

Heating furnace tube Character of passing through curving pipeline Secure digital card Magnetic flux leakage Internal inspection

X924

B

1673-257X(2016)07-0011-05

10.3969/j.issn.1673-257X.2016.07.003

郭锴(1991~),男,硕士,从事磁性无损检测技术研究工作。

(

2016-05-07)