3D打印技术在汽车造型设计中的应用

2016-08-11钟伟民

钟伟民

(上汽通用五菱汽车股份有限公司技术中心 广西柳州 545007)

3D打印技术在汽车造型设计中的应用

钟伟民

(上汽通用五菱汽车股份有限公司技术中心 广西柳州 545007)

本文简述了3D打印技术的原理与特点,并对3D打印技术在汽车造型设计中的应用进行了论述,指出该技术是汽车造型设计部门提升汽车造型设计质量、缩短开发周期的一种有效手段。

3D打印技术;汽车造型;应用

前言

随着3D打印技术的广泛应用,产品造型设计开始更具创新性,打破了原来单纯的几何形状,越来越多的精美造型出现在人们生活中,赋予我们生活空间新的活力。与传统机器和手工制造相比,3D打印技术突破了诸多造型、设备和材料的限制,使其制造的产品更加接近设计的本来要求,即使是外观再复杂的产品都能通过3D打印技术进行制造,并能保证与原设计的浑然一体。近几年,3D打印技术在汽车造型设计中,具有越来越广泛的应用前景,赋予了类似汽车造型设计新的活力。

1 3D打印技术的原理及特点

1.1 基本原理

从原理上说,3D打印是快速成型技术的一种,又称“增材制造技术”,是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,由计算机控制,通过逐层打印的方式来构造物体的技术,它通过若干层材料的堆叠达到立体效果。

1.2 基本类型

根据成型工艺的不同,3D打印技术大体可分为七种基本类型,分别为:光固化成型SLA、熔融层积成型FDM、三维粉末粘接3DP、聚合物喷射Polyjet、选择性激光烧结SLS、选择性熔化成型SLM、分层实体成型LOM。每种类型都有其优缺点,如:SLA成型速度快、成型精度高,但设备购置费用高,耗材、维护成本也高;而FDM成型材料种类多、强度高、尺寸也大,但成型时间较长、精度不高。因此,在具体的产品制造时,应根据要求具体分析,选择最佳的成型工艺。

1.3 主要特点

(1)技术集成度高,缩短产品的开发周期。3D打印技术的应用使得设计与制造融为一体,设计方案能很快变成实物样品,以便快速验证、定型并得到用户的确认。不需专门的工装夹具和模具,所需时间比传统设计方法大大缩短。

(2)制造柔性高,能对设计进行反复修改、核实和优化。传统制造方法制作样件的周期长、费用高,还需要耗费较多的时间进行反复修改和验证。用3D打印技术只需改CAD数据,就可制造不同形状的零件模型,可在短时间内进行多次设计迭代、验证,可以得到相当完美的设计。

(3)可视化程度高,将创意设计变成三维实物,使其可视化,成功地解决了CAD三维造型“看得见、摸不着”的问题。3D打印技术免除了人们对复杂图纸和三维数据的阅读理解过程,能够形象、直观地观察到所设计物体的真实形状,特别是复杂、精细的产品,已经可以实现在0.01mm的厚度上单层600dpi的分辨率。

2 3D打印技术在汽车行业应用情况

目前,3D打印技术在汽车行业有较广泛的应用。2013年,美国的设计公司KOR Ecologic、数字制造商RedEyeOn Demand以及3D打印制造商Stratsys合作,完成了第一款用3D打印制造的混合动力车Urbee2,如图1所示。该车除了底盘、动力系统和电子设备等,超过50%的部件都是由ABS塑料通过FDM设备打印而来的。扁平的造型使其风阻系数低达0.15,重量仅为 550kg。

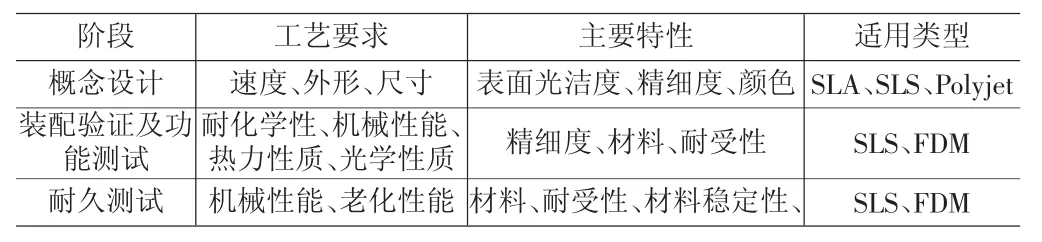

然而需要指出的是,当前3D打印设备的成型尺寸有限且耗材成本高,大尺寸产品及零部件的一体化打印仍无法实现。当零部件尺寸大于设备成型尺寸时,需要对零部件数据进行合理拆分,以最经济的方式打印,完成后仍需进行手工拼接,这些要耗费大量时间,如上述Urbee2零部件打印耗时高达2500h。这说明着,3D打印技术无法在短期内取代传统生产工艺,进行产品及零部件的大批量生产。就现阶段而言,3D打印技术适用于汽车造型设计领域和汽车研发阶段,及单件小批量试验件生产,例如汽车油泥模型开发,车身、内外饰、底盘零部件开发等。目前SLA、FDM及SLS等已有具体应用,如表1所示。

图1 Urbee2混合动力车

表1 3D打印技术应在汽车开发各阶段应用

3 3D打印技术应用实例

当前汽车造型设计的特点就是造型创意多变、开发周期短。为了满足不同的创意需求,就需要不断地改型。虽然目前计算机虚拟现实技术在不断完善,可以完成多角度、多材质的三维仿真展示,供评审人员、设计人员现场评估,确定设计方向。但数字虚拟模型与实体模型仍存在一定的视觉偏差,在确定关键设计方案时,仍需要做出实物来验证其外观形体、质感、结构等。对于形状、结构十分复杂的零件,可以利用3D打印技术制作出来,以验证设计人员的设计思想,并利用这些样件做一些功能性和装配性检验。以下以最常见的SLA和FDM为例,介绍3D打印技术具体应用情况。

3.1 SLA应用

SLA的特点之一是制作精度高,可以制作精度达到±0.10mm的样件,并且与零部件的复杂程度无关。其次,SLA的成型能力强,对细小的结构、安装点和装饰线均能成型。后处理效果逼真,这主要是因为光敏树脂硬度不高,易于打磨、修饰,并且制件本身的表面光洁度较好。可制作汽车前后大灯的前罩和后盖、空调出风口、仪表控制面板等。由于材料的强度比ABS略差,不耐高温,因此不适合做受力、受热的功能测试零件,不能制作电镀件。在实际应用时,可用透明材料直接成型汽车大灯前罩、透镜等,通过打磨抛光、喷涂罩光漆,实现晶莹剔透的效果。

3.2 FDM应用

FDM在成型时使用两种材料:①成型材料;②支撑材料。样件内部可以使用网格结构来节省材料,加快成型速度,由于成型过程中使用水溶性支撑材料,去除方便。成型材料多样化,有ABS、PC、PP等。成型材料强度高,能够直接用于装配验证和功能测试。汽车造型开发中运用广泛,用于造型和结构验证。

大型FDM设备成型尺寸较大,可以制作接近1m×1m×0.6m的零件,因此可以直接制造方向盘、轮辋、前后组合大灯灯杯等样件。在超过尺寸出范围时,往往通过拼接方式实现。如车门装饰板、前后保险杠模型样件制作,则需要先将零件在数据上分解为3~4个部分,分别成型,在后期进行拼接。由于FDM成型材料ABS具有耐高温、强度性能优良的特性,样件在抛光后进行电镀、水转印等后处理工艺,效果与量产零件效果接近。如:如汽车中控装饰板、尾门拉手、商标牌等。

在实际的汽车模型制作过程中,汽车造型设计人员不仅仅应用上述SLA和FMD两种工艺来制作模型样件,Polyjet、SLS等也会综合应用其中。但是,3D打印技术仍受成型尺寸的限制,此时则需要传统CNC加工的介入,才能顺利完成全尺寸模型样车的制作。

3.3 D打印与CNC加工结合

3D打印与CNC加工,两者各有各的优势,CNC的加工尺寸远大于3D打印,而3D打印能够制造的零件复杂程度要远高于CNC。在汽车造型设计的模型制作阶段,通常是采用以CNC加工模型主体、3D打印制作精细件的方式进行整车模型制作。图2分别为汽车外饰模型和内饰模型,其主体均采用油泥或聚氨酯代木,通过CNC加工而成,精细样件则可使用3D打印技术。

图2 3D打印技术在汽车模型中常见应用范围

最后需要说明的是,上述精细样件依然可以通过传统CNC精细加工后拼接得到,出于时间和成本考虑,目前业内主流的汽车模型制作公司仍优先采用传统加工方式,以求更高的效益。可见,3D打印技术是传统加工方式的一种重要补充,短时期内仍无法取代传统制造工艺,但3D打印和CNC结合仍不失为一种非常好的形式。

4 结论

3D打印技术的优势在于不受零部件几何形状的限制,快速制造出常规加工技术加工困难或无法实现的复杂几何形状零件的模型。它能帮助汽车造型设计人员快速实现设计方案并寻找出原设计方案的不足或疏漏之处,及时修改使之完善,减少反复修改的时间,从而改变了汽车造型设计的工作方式。

在汽车造型设计过程中,设计人员需要切合实际,采用多种制造工艺结合的方式,3D打印技术结合CNC加工技术,同时加工小型精细零件和大型简单零件,发挥各种工艺、设备的优势。只有扬长补短,才能使整个造型设计过程形象化,最大限度地缩短汽车造型开发周期,拓展汽车造型设计的创意空间。

[1]王宇,张雷.运用3D打印技术下的交通工具设计机会研究[J].工业设计,2015(06).

[2]赵婧.3D打印技术在汽车设计中的应用研究与前景展望[D].太原理工大学,2014,06.

[3]王 强,王守权,齐晓杰,王佳伟,刘志松.汽车零部件3D快速成型技术[J].交通科技与经济,2014(06).

TP391.73

A

1004-7344(2016)14-0277-02

2016-5-3

钟伟民(1982-),男,汉族,广西南宁人,工程师,硕士,主要从事汽车油泥模型开发、3D打印技术在汽车造型开发中的应用研究工作。