浅析风力发电液力机械传动装置的特点及设计

2016-08-11李永强

李永强

(中国电力工程顾问集团投资有限公司 北京西城区 100011)

浅析风力发电液力机械传动装置的特点及设计

李永强

(中国电力工程顾问集团投资有限公司 北京西城区 100011)

风力发电是一种新型能源,是信息化、工业化发展的重要支撑。现阶段,我国已经成为风力发电大国之一。在风力发电系统中,液力机械传统装置十分关键。对此,本文首先介绍了风力发电液力机械传动装置的特点,然后对风力发电液力机械传动装置设计进行了详细阐述,验证风力发电系统液力机械传动装置的安全性和可靠性。

风力发电;液力机械传动装置;设计

1 引言

新能源包括太阳能、风能、地热能、水能等等,与传统能源相比,新能源具有污染少、储量大等优点,因此对于解决当前世界严重的环境污染问题和能源短缺问题意义重大。

2 风力发电液力机械传动装置的特点

传统的液力变矩器具有传动效率低的缺点,而且能量损失较大,通常情况下,传统效率很难达到90%。本文研究的新型风力发电液力机械传动装置最初起源于变速箱系统,通过多年的发展和改良,其基本结构并没有发生明显变化,但是在实用性方面却得到了很大的改进,其基本原理如图1所示。

图1 风力发电用液力机械传动装置原理图

新型风力发电液力机械部分为可调式液力变矩器,其基本构造与普通液力变矩器相同,主要包括泵轮、涡轮以及可调导轮,二者的最大不同在于新型液力变矩器可以在回路中增加调节环节,即:通过控制系统,能够对导轮叶片进行控制,并且可以调节至所需要的开度,从而有效控制液力回路中的液体的流动状态,使得液力变矩器能够有效控制涡轮的实际转速,更好的满足液力机械工作需要。

新型液力变矩器装置的最大特点在于:液力变矩器不再是传统的元件,而是作为调节元件。将风轮功率输入至液力变矩器位置,一般可以分为两部分,其中一部分传递至发电机转轴,作为发电功率输出,而另外一部分则作为机械构件,并且与风轮功率的输入相交集。在这一功率流程中,当效率较低时,能够将总功率的一部分传通过液力变矩器,同时不会在较大程度上降低传动总效率。

3 风力发电液力机械传动装置设计

3.1 液力机械传动装置主要参数的确定原则

在风力发电业力机械传动装置中,主要参数包括α1和α2——行星排的结构参数、irj——风力机到行星排的主传动比;i*TB——变矩器设计转速比、D——循环圆直径等等。

3.1.1 行星排的结构参数α1和α2

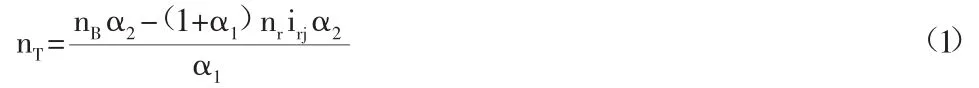

液力变矩器涡轮的输出转速计算如下所示:

根据公式(1),可以计算出液力变矩器的转速比,如下:

nrjmin指的是风力发电机的最小转速,其所对应的液力变矩器转速比最大值为iTB2,nrjmax指的是风力发电机的最大转速,其所对应的液力变矩器转速比的最小值为iTB1,根据此可以计算出变矩器转速比的工作范围,如下:

通过公式(3)可以得知,行星排的结构参数α1会在一定程度上影响液力变矩器的转速比范围,如果α1越小,则转速比的范围也越小,同时变矩器可以在更高的效率范围内作业。

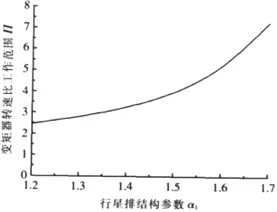

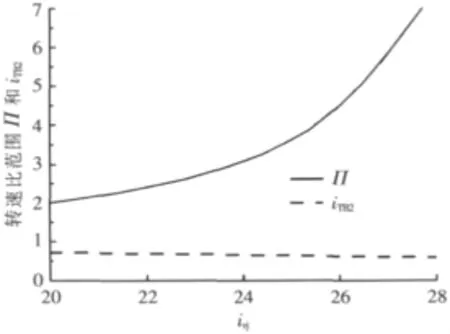

将变矩器泵轮转速设定为1500r/min,主传动增速比irj=25,对于2MW的风力机,通常情况下,风力机转速nr在11.1~20.7r/min之间变化,变矩器转速比范围Π随α1的变化关系可以通过计算得出,具体如图2所示。

图2 变矩器转速比工作范围

变矩器涡轮的输出转矩计算公式如下所示:

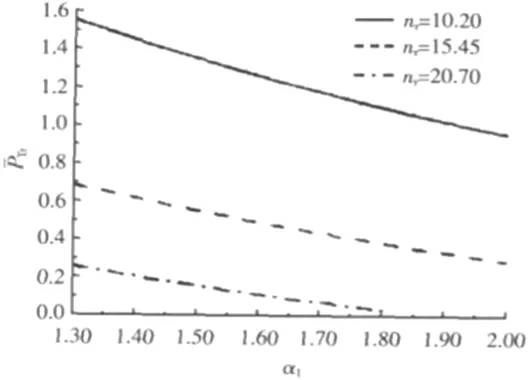

图3 涡轮功率和风力机功率的比值

参考行星排结构参数的合理取值范围,可以确定α1的取值范围在1.33~1.70之间。由于α1的实际取值会对液力机械传动效率造成很大影响,因此对于α1的具体取值需要综合考虑风力机以及变矩器的特性。

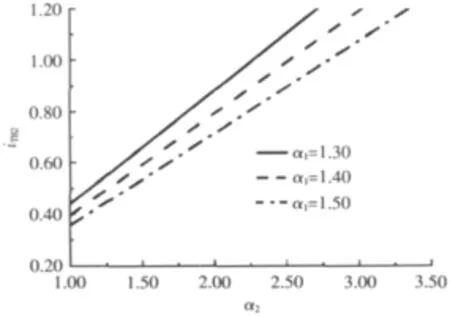

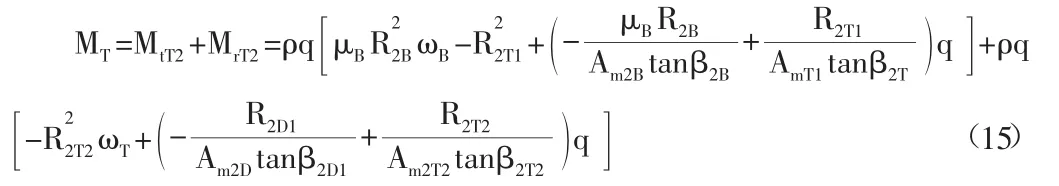

根据上述公式(2)可知,转速比与α2为正比关系,α2可以直接影响变矩器工作转速比的具体位置。图4表示转速比iTB2随α2的变化关系,如果Π=iTB2/iTB1不变,则iTB2越大,转速比变化也会逐渐增大,如果变矩器的最高效率在iTB2附近,则在iTB1处,变矩器会达到最低效率。如果Π=3,则当iTB2=0.9时,iTB1=0.3,(iTB2-iTB1)=0.6;如果iTB2=0.6,iTB1=0.2,则(iTB2-iTB1)= 0.4。但是,如果iTB2数值较小,则iTB1位置的效率也会较低。综合考虑,确定iTB2=0.55~0.70,其所对应的α2=1.40~1.71。

图4 变矩器转速比图

3.1.2 主传动比irj

风力机和行星排之间的主传动比irj也会在一定程度上对变矩器的转速比范围Π以及设计转速比位置产生影响。随着irj的增加,Π会不断增大,而iTB2会不断减小,具体如图5所示(取α1=1.40、α2=1.50)。由于受到α1大小的限制,转速比范围Π不能过小,所以irj的可选择范围也比较小,通常irj可以取25。

图5 变矩器转速比

3.1.3 变矩器循环圆直径D和设计转速比i*TB

如果风力机实际转速大于设计转速,同时变速风力机的实际实际输出功率仍然为设计功率Pr,则风力机的实际输出功率如下:

随着风力机转速nr的增加,则转矩Mr会不断下降,通过公式(2)计算得知,转速比iTB也会不断减小。通过公式(7)可以计算出风力机的最大输出转矩:

式中:Prd指的是设计功率,W;nrd指的是设计转速,r/min。

另外,变矩器涡轮的输出最大转矩的计算方式如下公式(8):

式中:ρ指的是变矩器工作油的密度大小,kg/m3;λB指的是变矩器设计工况泵轮转矩系数;g指的是重力加速度,一般取9.81m/s2;变矩器设计转速比i*TB=iTB2。

3.2 液力变矩器数学模型

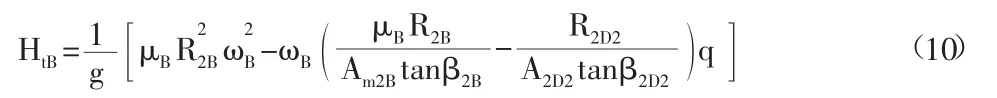

在风力发电液力机械传动装置中,根据相关要求可以选择低转速比的双涡轮液力变矩器。双涡轮液力变矩器是由泵轮、涡轮1、导轮1、涡轮2和导轮2所构成的。其中,泵轮理论能头计算方式如下所示:

理论能头计算方式如下:

涡轮1:

涡轮2:

根据变矩器循环圆内工作液体的能量平衡条件如下:

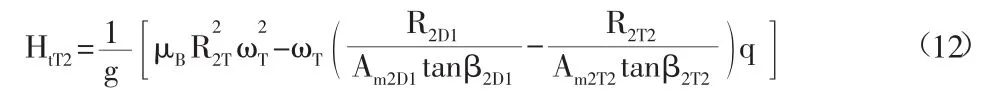

式中:R指的是变矩器各叶轮的进、出口半径;β指的是变矩器各叶轮的进、出口叶片角;q指的是循环流量;∑Hm指的是各叶轮冲击损失与通流损失之和;B指的是泵轮、T1指的是涡轮1、T2指的是涡轮2、D1指的是固定第一导轮、D2指的是可调第二导轮;μB指的是泵轮有限叶片修正系数;Am指的是变矩器各叶轮的进、出口轴面面积;ω指的是叶轮旋转角速度。液力变矩器泵轮转矩计算方式如下:

涡轮转矩计算方式如下:

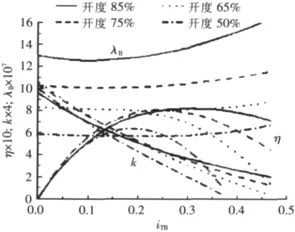

如果已经明确得知液力变矩器泵轮以及涡轮转矩,则可以计算出变矩比k以及泵轮转矩系数λB,其中,第二导轮的叶片角是可以调节的,而且进出口半径也会随着叶片角的变化而不断变化。导叶可调式双涡轮液力变矩器原始特性如图6所示,设计转速比i*TB=0.3,最高效率0.825。第二导轮的相对开度

图6 导叶可调式双涡轮液力变矩器原始特性

4 结语

(1)行星排的结构参数α1会在一定程度上影响变矩器工作的转速比范围,如果α1越小,变矩器工作的实际转速比范围也会越小。α2则会在一定程度上影响变矩器工作转速比的位置,如果α2较大,则变矩器就会在较高的转速比条件下进行工作。

(2)风力机和行星排之间的主传动比irj可以在一定程度上影响风力机设计转速比的位置以及变矩器工作的转速比范围。随着irj的增加,Π也会不断增大,而iTB2则会不断减小。

[1]唐天李,吴坤林.浅论风力发电液力机械传动装置的特点及设计[J].中国机械,2014(09):181~182.

[2]乐韵斐,顾超,张鸿喜.风机液力机械传动系统参数优化研究[J].机电一体化,2013(01):22~25.

[3]宣安光.对风力发电机组机械传动技术的探讨[J].电气制造,2010(03):176~177.

TM614

A

1004-7344(2016)05-0238-02

2016-2-5

李永强(1987-),男,助理工程师,主要从事机械设计等工作。