7003铝合金汽车保险杠型材生产工艺的研究

2016-08-09宋冰

宋 冰

(深圳市华加日西林实业有限公司,广东 深圳 518122)

7003铝合金汽车保险杠型材生产工艺的研究

宋冰

(深圳市华加日西林实业有限公司,广东 深圳 518122)

摘要本文针对汽车用铝合金保险杠防撞梁的作用和对力学性能要求,研究了从合金成分、熔炼、铸造、挤压、时效等一系列影响7003合金保险杠防撞梁型材力学性能稳定性的因素,并由此制定出严格的合金成分和生产工艺控制条件,从而生产出满足型材力学性能要求的高屈服强度性能稳定的7003合金防撞梁型材。

关键词7003合金; 屈服强度; 合金元素; 双级时效

1汽车用铝合金保险杠的作用

汽车保险杠是汽车车身的重要组成部分,它能够在汽车发生碰撞时保护车身结构,对车内乘员起到很好的保护作用。铝合金保险杠防撞梁由于减重效果明显,在未来有望全面替代钢防撞梁,具有良好的市场应用前景。但是,通常铝合金结构材料的屈服强度波动范围大,对车体而言,在同样的冲击力下,若屈服强度过低,车体变形过大,车辆的损坏程度比较严重,亦可能伤及司乘人员;而屈服强度过高,则会由于车体产生的变形不足,不能起到溃缩吸能的缓冲作用,也会对司乘人员造成伤害。既要实现轻量化,又要保证司乘人员的安全,对汽车用铝合金保险杠型材性能的稳定性就提出了严格的要求。通过对铝合金汽车保险杠型材性能要求和从合金成分、熔铸、挤压时效等一系列工艺过程的研究,最终成功研制出高屈服强度且强度稳定的汽车用7003铝合金汽车保险杠型材,满足了客户要求并成功实现批量生产。

27003铝合金汽车保险杠型材生产工艺研究:

2.17003铝合金汽车保险杠型材见下图1:

图1

性能要求,见下表1:

表1

2.27003合金特点及合金元素的作用:

7003合金属Al—Zn—Mg系超硬铝合金,该系合金的主要强化相为MgZn2(η)与Al2Mg3Zn3(Τ)[1]。该合金如在显微组织、热处理和成分方面全面设计,可获得综合性能良好的高强度合金。提高合金中Zn、Mg含量,抗拉强度虽会进一步提高,但其抗应力腐蚀的能力随之下降;Cu能增加固溶体的过饱和度提高时效速度,Cu还能提高合金的淬火敏感性,增强抗应力腐蚀能力。Zr是超高强度铝合金中常用的添加元素之一,一般加入量为0.1%~0.3%就对铝合金性能有显著的影响[2]。根据再结晶形核机制可知弥散的Al3Zr质点尺寸小、密集度很高,对位错的滑移和攀沿以及晶界的移动具有很强的钉扎作用,可稳定变形组织的亚结构,阻碍加热时位错重新排列成亚晶界及随后发展成大角度晶界的过程,从而阻碍了再结晶的形核,在Al-Zn-Mg,Al-Zn-Mg-Cu系合金中,微量元素锆的作用更为显著:抑制再结晶,提高合金再结晶温度,改善合金的强度、断裂韧性及抗应力腐蚀性能[3]。但Zr会降低Al-Ti-B晶粒细化剂的细化效果,因此,在合金中添加Zr时,应比一般合金添加更多的Al-Ti-B晶粒细化剂。因7003合金中含Zn、Mg较高,而两种金属熔点低,易烧损,Be在变形铝中可改善氧化膜的结构,减少熔炼和铸造时的烧损或夹杂,因此,在熔炼时应加入0.005%以下的Be,由于Be扩散至熔体表面,生产致密的氧化膜,从而减少了合金的烧损和污染,又不损坏铝合金的抗蚀性。Fe和Si为杂质元素,对合金的抗蚀性、力学性能、可焊性能均不利,应尽量控制在较低水平。

2.3合金成分选择和控制:

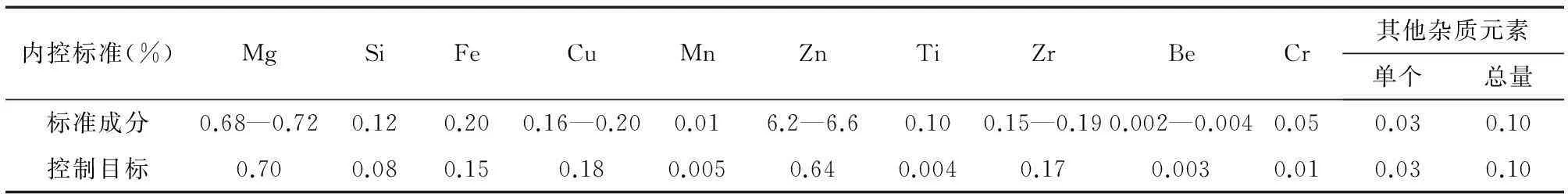

该合金的成分控制范围见下表2:

表2

2.4生产工艺研究:

2.4.1生产工艺流程:

备料→熔炼→永磁搅拌→取样分析→合金调整→取样分析→精炼→取样分析→静置→在线处理→铸造→裂纹探伤→均质处理→铸棒检验→铸棒加热→挤压→固溶处理→拉伸→时效→检验→交货

2.4.2配料:

配料在选择铝锭时,一般选择牌号99.7及以上铝锭即可;配废料时,一般只添加7000系合金废料,为防止合金中杂质元素Si、Mn等元素超标,应严禁其他合金废料,如6063、6082合金废料混入。加料前,如上一炉生产的是6000系等其他系合金产品,应进行清炉或洗炉处理。在合金添加方面,Zn、Mg熔点低,一般会以纯金属加入,Cu、Zr、Be合金熔点较高,一般以溶剂或以中间合金方式加入。

2.4.3熔炼:

熔炼采用20吨燃气蓄热式熔炉进行,熔炼时因合金中Zn含量较高,为使Zn锭充分、均匀溶解,可适当提高熔炼温度,熔炼温度一般控制在760±10℃,当然,也应注意加强温度控制,避免温度太高,以防止合金铸造后出现粗大晶粒。因Zn比重较高,为防止熔炼时出现比重偏析,Zn合金沉底造成合金成分不均匀,熔炼时应注意以下几点:1)合金添加一定要保证在铝水熔化温度达到760±10℃;2)加合金时,应使用渣扒强烈搅拌铝液10分钟;3)搅拌完后继续使用永磁搅拌设备搅拌15分钟;4)分析取样时应在炉膛铝液上部和下部分别取样。

2.4.4炉内精炼、静置处理:

7003合金熔炼、炉内处理、铸造一般均在同一炉内进行,以避免合金转炉、倒炉造成的洗炉量增加。炉内处理采用N2喷粉精炼,喷粉量控制在在2Kg/吨,精炼时间一般控制在15分钟,精炼温度控制在750±10℃,精炼、扒渣完后,炉内静置30分钟,以使熔体内渣、气充分上浮或沉底,提高熔体净化质量。精炼完后,应取样对熔体成分最终确认,合格方可铸造。

2.4.5在线处理:

铸造时为进一步提升熔体质量,一般需进行在线除气和CFF过滤处理,以降低铸棒中的氢含量和夹杂物含量,提高材料的延伸率并获得更加稳定的屈服强度。在线除气采用Ar处理,Ar气流量为30L/分钟,除气时除气转子以600rpm/分钟高速旋转,将气体在熔体中打淬成细小气泡,以获得良好的除气效果,使用在线除气处理后,熔体中的气体含量达到0.2ml/100gAl以下。在使用在线除气的同时,采用CFF过滤板过滤熔体中的氧化物夹渣,过滤板的孔隙度为50ppi。

2.4.6铸造:

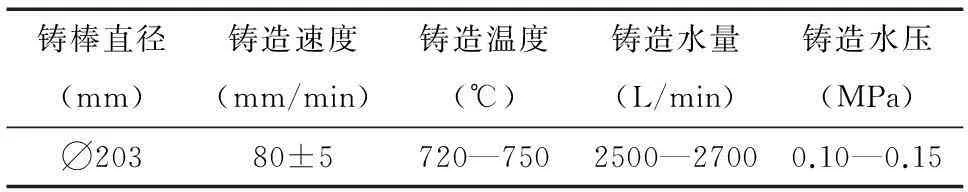

铸造采用同水平热顶铸造,铸造工艺见下表3:

表3

由于合金含Zn量高,合金粘度大,采用普通石墨环结晶器热顶铸造时的修模和涂抹润滑油特别关键,否则易造成在铸造中后期铸棒表面因润滑不足造成铸棒表面产生拉痕;合金含锆量过高或者合金熔铸过程中控制不当而导致Zr元素的偏聚,此种形式存在的Zr元素对合金有百害而无一利,在实际生产中必须防止此类现象的发生,铸造时为防止在结晶中产生粗大的Zr3Al粒子,一般应采用较高的铸造温度;而为了避免因高温铸造在结晶中产生羽毛晶或其他粗大晶粒,一般会在线加入较大量的Al-Ti-B丝晶粒细化剂,以使合金中Ti含量保持在0.03—0.05%之间,保证熔体获得充分的晶粒细化效果;铸造完后要进行裂纹探伤,有裂纹的铸棒应切除报废。

2.4.7均匀化热处理:

在热顶直接水冷铸造过程中,由于快速凝固,会产生非平衡结晶和铸造应力,均匀化退火能消除枝晶偏析、非平衡项溶解和过饱和元素沉淀,溶质元素逐渐均匀化,改善铸棒的挤压性能和产品的最终性能。7003铸棒在均热时对铸棒升温速度应进行控制,铸棒装炉时炉内温度应控制在150℃以下,在加热升温时升温速度控制在80℃/h,均质温度控制在480±10℃,实体保温时间控制在6h,在冷却炉冷却时,采用风冷冷却,冷却速度要> 200℃/h。

2.4.8挤压、固溶处理:

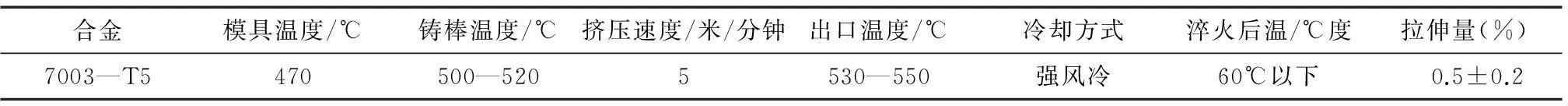

7003合金属于超硬合金,挤压力较大,挤压性能较差。挤压时应选择较高的铸棒挤压温度,以降低挤压力。型材在固溶冷却时,采用强风冷却,冷却速度在150℃/min以上,这样在保证型材获得充分的过饱和固溶体的同时,型材的尺寸精度也能得到较好的保证。7003合金的挤压工艺见下表4:

表4

2.4.9时效:

为使型材获得稳定的屈服强度和较好的塑性,时效采用双级时效,即105℃保温8 h,升温至150℃再保温8 h。

3生产过程及产品性能检测:

3.1铸棒化学成分分析:

见表5

表5

从分析结果看,Mg、Zn两种元素在铸棒中不同位置的取样分析结果相对其他合金元素偏大,但都在控制范围内和控制目标值附近,这为后续挤压型材力学性能控制的稳定性打下了良好的基础,从Mg元素的成分变化来看,存在着随铸造进行含量下降的趋势,这主要是Mg在铸造中易挥发烧损造成的,而Zn元素则正好相反,这主要是Zn元素在静置、铸造过程中会存在比重沉降,因此,铸造前应严格控制炉内铝液停留时间。

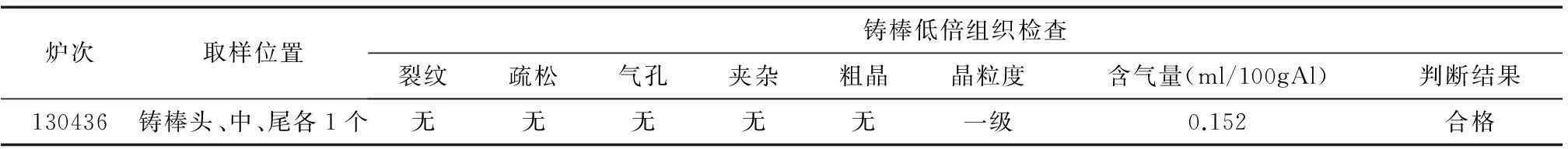

3.2铸棒晶粒组织分析见表6

表6

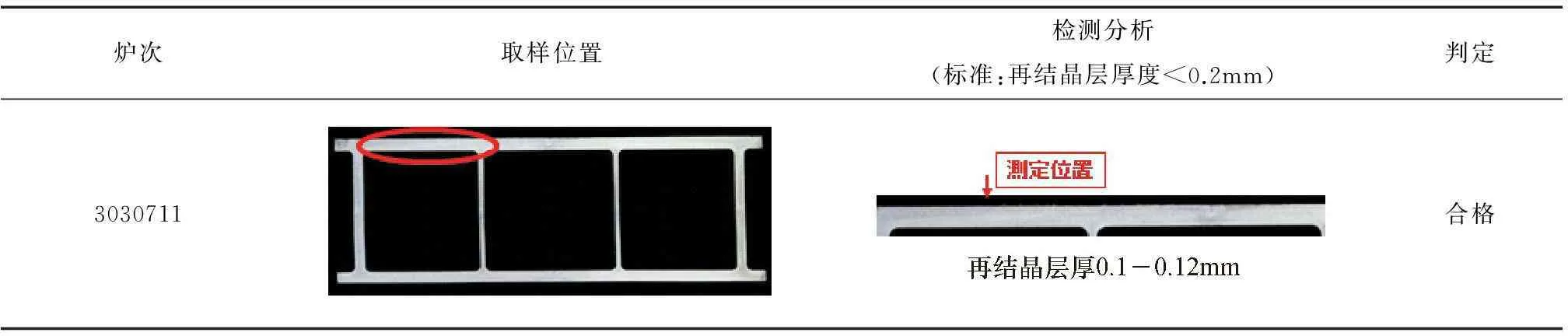

3.3型材组织分析检测见表7

表7

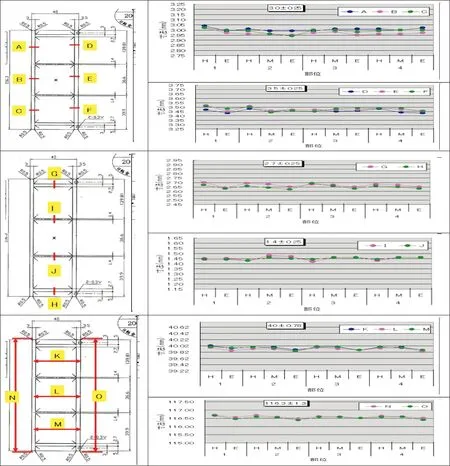

3.4型材断面尺寸分析检测见表8

表8

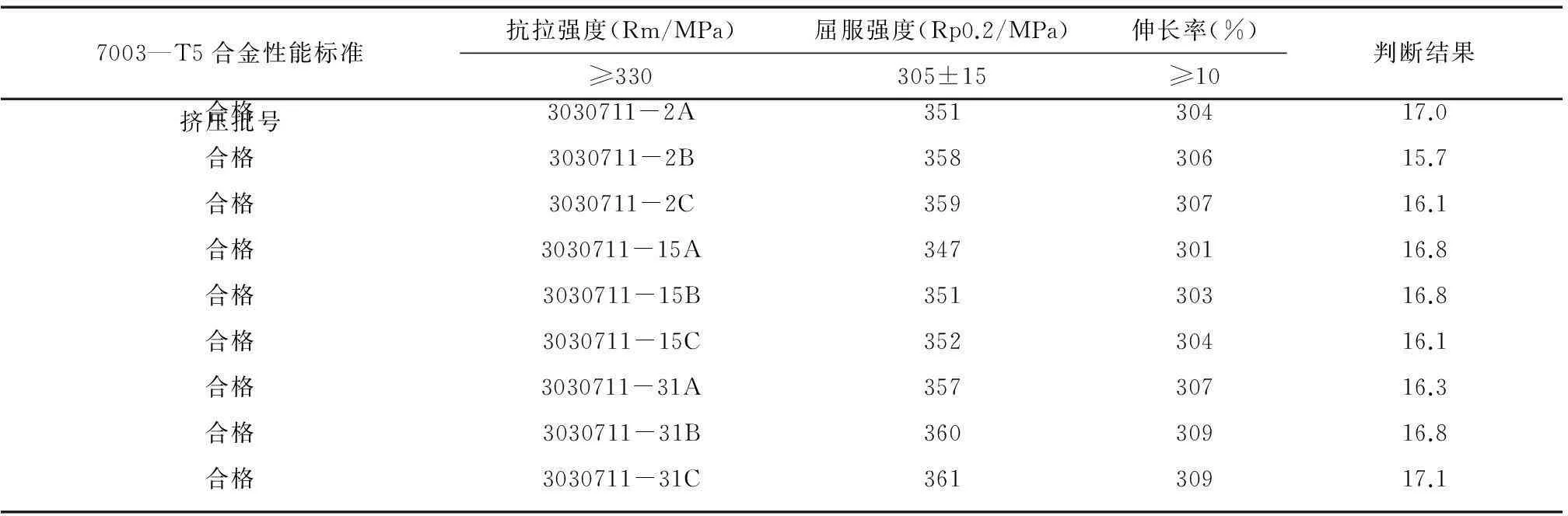

3.5型材性能分析检测见表9

表9

为确保型材力学性能符合要求,每批型材在取样检测时,相对一般型材会加大取样抽检频度,一般应对每批挤压的第一根合格型材、中间生产的型材和最后一根型材分别取头、中、尾样进行检测。

4结论:

4.1铸棒合金成分的选择和范围控制是保证保险杠型材力学性能严格控制在规定控制范围内的基础,在熔炼过程中应通过三次分析、永磁搅拌等措施保证铸棒成分的均匀性和准确控制。

4.2铸造过程中应严格控制铸造温度在720—750℃之间,防止在铸造过程中出现Zr3Al粗大相粒子和粗晶,从而为挤压时型材形成纤维组织,避免出现粗大晶粒打下基础,提高型材的韧性和延伸率。

4.3挤压时应合理控制铸棒挤压温度和冷却速度,以防止挤压时材料出现充分再结晶,在型材表面形成较厚的再结晶层,从而恶化材料的耐应力腐蚀性能。

4.4时效时采用双级时效,可以减少因时效炉温控制的波动对型材力学性能的影响,最终使型材保持较高的力学性能,并且得到稳定的屈服强度和良好的延伸率。

4.5通过采用并严格执行上述工艺所生产的保险杠材料完全满足了客户的要求,现材料已实现批量生产,并应用于国内一些合资高端汽车上,填补了该类产品在国内领域的空白。

参考文献

[1]王祝堂,田荣璋.铝合金及其加工手册[M].长沙:中南工业大学出版,2000,156-283.

[2]马 涛,陈邵龙 ,赵卫涛,等.中间合金的特性及应用[J].第1期 总第209期 2014年2月冶金丛刊METALLURGICALCOLLECTIONS.

[3]谢优华,杨守杰,戴圣龙,等.锆元素在铝合金中的应用[J].第22卷第4期2002年12月航空材料学报 JOURNALOFAERONAUTICALMATERIALSVol.22,No.4December2002.

作者简介:宋冰(1969-), 男, 工程师, 学士, 主要研究金属材料及加工、安全质量管理。

中图分类号:TG166.3

文献标识码:A

文章编号:1671-3818(2016)02-0016-05

Study on the production process of 7003 aluminum alloyfor automobile bumper

Song Bing

(Nonfemet International XiLin Industry LTD,Shenzhen 518122,China)

AbstractAccording to the role and mechanical properties requirements of automobile bumper anti-collision beam, this article studied a series of factors from alloy composition, smelting, casting, extrusion, aging which affected mechanical properties stability of 7003 alloy bumper anti-collision beam, and thus to develop a strict alloy composition and production process control conditions, to produce 7003 alloy anti-collision beam profiles meeting the requirements of mechanical properties with high yield strength and stable performance.

Key words7003 Alloy;yield strength;alloy elements;double aging