环己醇生产装置高温冷凝水热能利用技术改造

2016-08-02季新跃宁永亮李迎春

季新跃 , 宁永亮 , 李迎春*

(1.无锡市恒禾工程咨询设计有限公司 , 江苏 无锡 214031 ; 2.平顶山市神马万里化工股份有限公司 , 河南 平顶山 467013)

环己醇生产装置高温冷凝水热能利用技术改造

季新跃1, 宁永亮2, 李迎春2*

(1.无锡市恒禾工程咨询设计有限公司 , 江苏 无锡214031 ; 2.平顶山市神马万里化工股份有限公司 , 河南 平顶山467013)

摘要:针对环己醇生产系统高温冷凝水的热能损失现状,在对工艺中热交换数据进行采集、诊断以及对热负荷进行模拟的基础上,制定出合理的高温冷凝水热能回收利用优化方案,减少了高、中压蒸汽的用量;并结合生产系统冷热流之间的相互关系,改进了换热器的配置设计,取得了很好的节能效果。

关键词:高温冷凝水 ; 冷热流 ; 匹配设计 ; 节能

0前言

经过十几年的引进—消化—吸收—再创新,整套环己醇生产装置基本上完成了国产化改造,生产能力也由2.7万t/a提高到了5万t/a,形成了以环己醇为主导产品,环己烷、环己烯、精苯兼营的产业链条,技术水平和产品质量保持国内领先。随着企业节能降耗工作的深入进行,针对环己醇生产系统高温冷凝水的热能损失情况,采用热能分析、用能诊断、热负荷模拟等能量优化手段,设计了高温冷凝水回收利用工艺,经技改实施后降低了生产能耗,取得了较好的经济效益。

1存在的问题

在环己醇工业化生产装置中包括反应、分离、热交换和公用工程等操作单元,在原设计中各单元间是相对独立的,只负责给公用工程单元提出所需的热量和温度条件,而公用工程单元则按照高、中压蒸汽的热焓和数量供给各操作单元热能,仅限于每个单元操作系统,没有经过整套生产装置的蒸汽匹配与能量优化,这就造成许多操作单元的蒸汽使用不合理和能量损失。

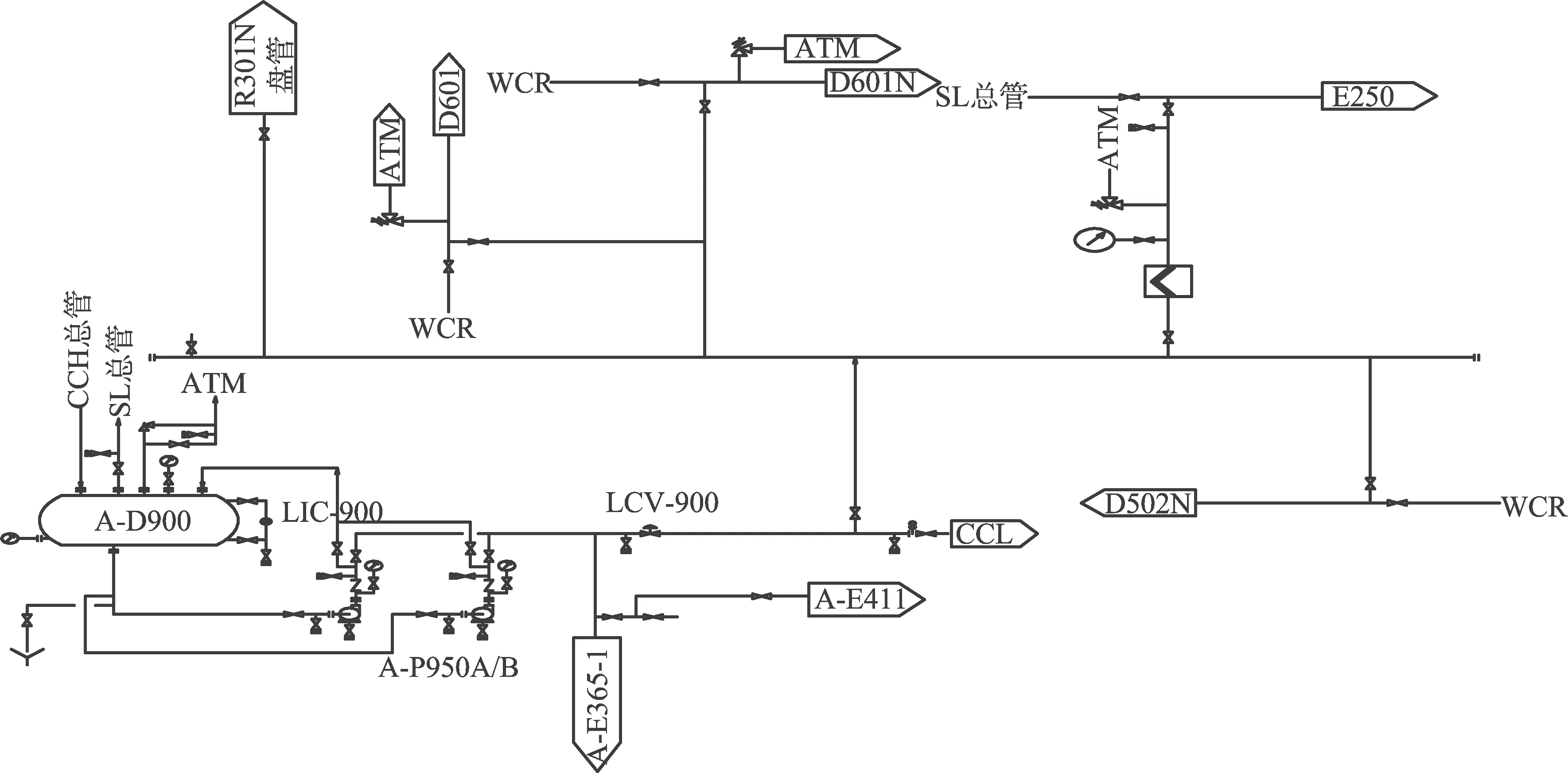

环己醇装置高、中压蒸汽配置图如图1所示。

图1 环己醇装置高、中压蒸汽配置图

环己醇生产中使用高压蒸汽(温度244 ℃,压力3.0 MPa),中压蒸汽(温度200 ℃,压力1.45 MPa)用于物料加热,以达到物料加热和反应工艺所需的温度要求。实际生产过程的高、中压蒸汽经管网界区送往生产现场后,通过DCS控制系统调节装置闸阀,再进入所需加热的单元设备,使用后的蒸汽冷凝液依靠蒸汽压差进入闪蒸储罐中进行闪蒸回收,产生的低压蒸汽回生产装置继续使用,剩余的高温冷凝水送往界区外处理;此时40 t/h的高温冷凝水(温度150 ℃,压力0.4~0.5 MPa)有较高热焓值,其热能并未得到充分利用,送往下游装置后需进行喷淋降温冷却处理,才能达到排放要求,造成了大量有效热能的损失。

2技术改造方案

2.1方案一

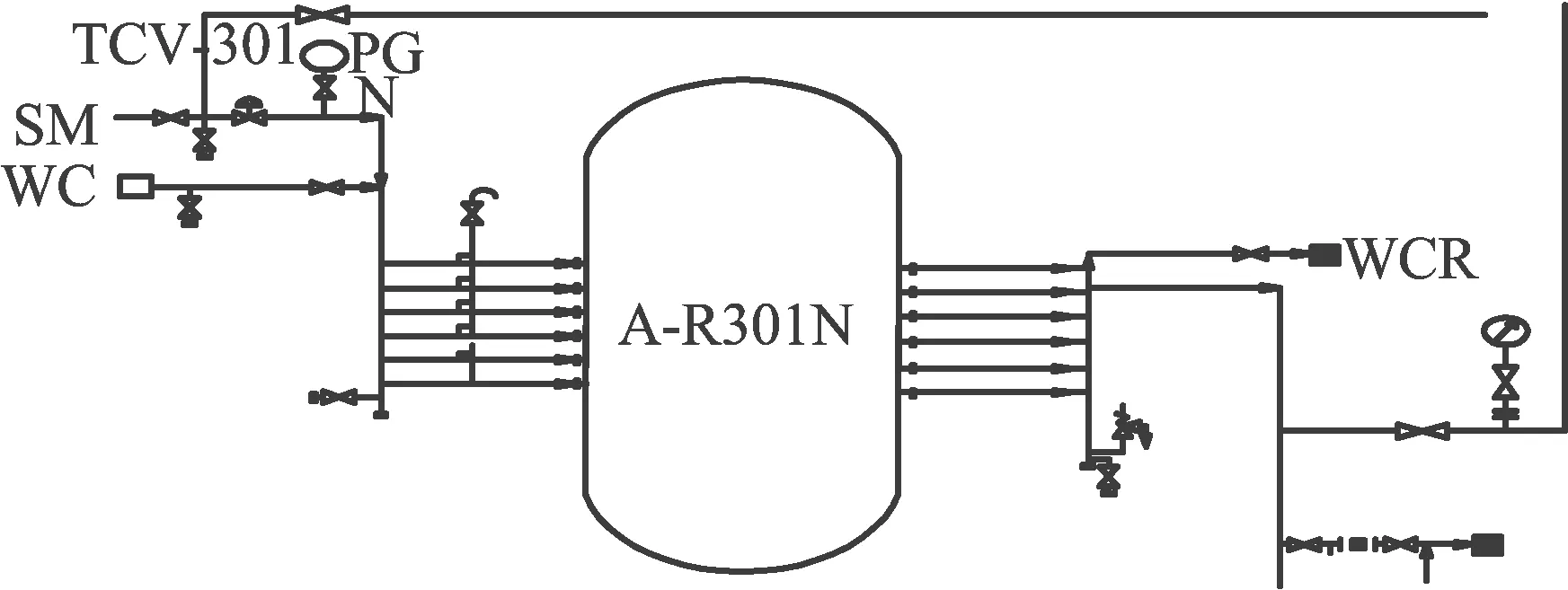

环己烯水合反应器加热盘管技改图如图2所示,将环己烯水合反应器R301N的三根中压蒸汽加热盘管改为高温冷凝水加热管,充分利用高温冷凝水的热值将反应物料加热至120 ℃,满足反应工艺条件的要求,节约了中压蒸汽的用量。

图2 环己烯水合反应器加热盘管技改图

2.2方案二

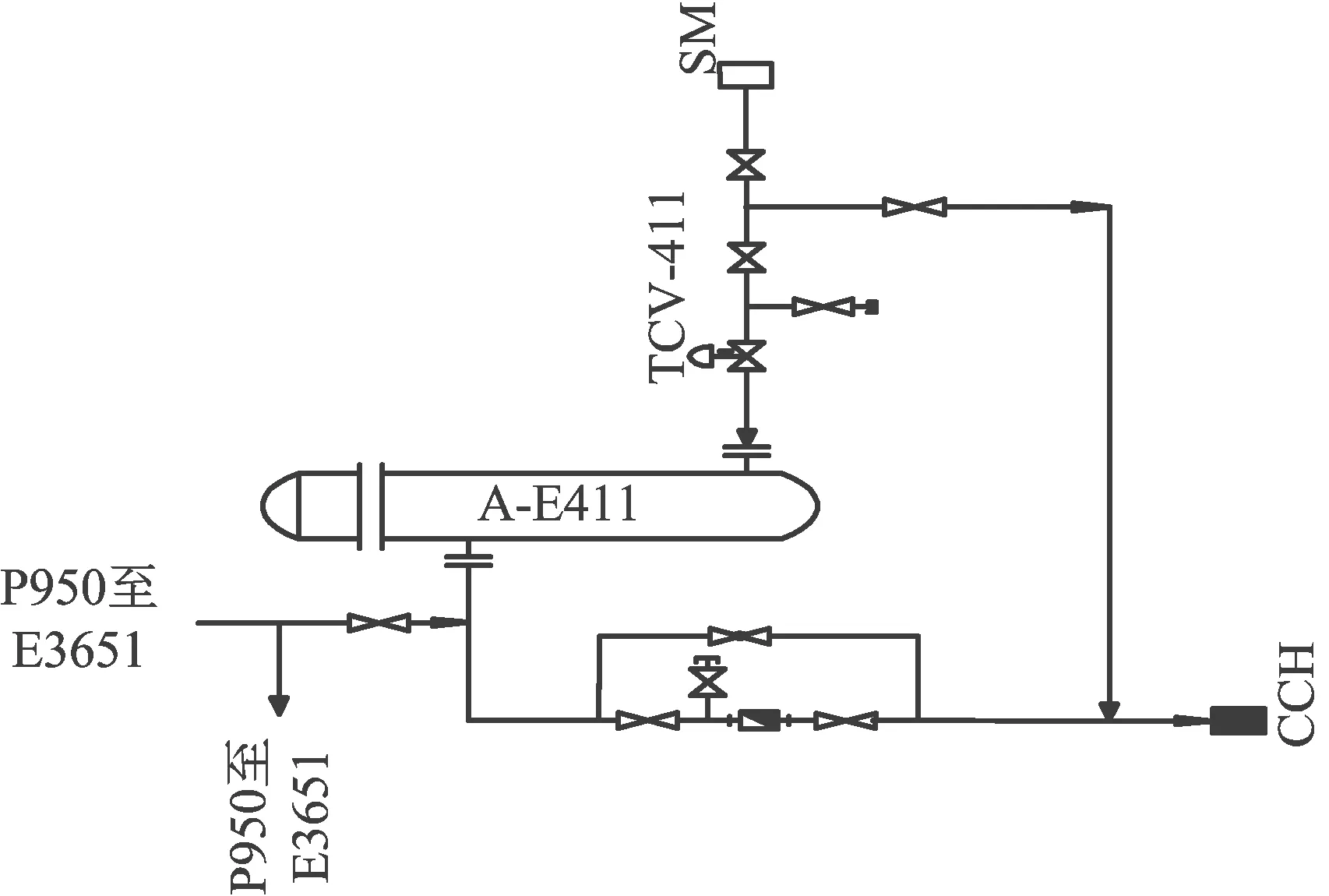

换热器的热交换流程图如图3所示。

图3 换热器的热交换流程图

在高压蒸汽管道出口增加三台换热器,将高压蒸汽释放气经热交换产生的热能,分别用于环己醇分离塔中,将环己烯进料从80 ℃加热到120 ℃、苯分离塔中环己烯进料从40 ℃加热到88 ℃,高纯水从20 ℃加热到80 ℃,大大降低了中压蒸汽的消耗。

2.3方案三

采用DCS控制系统调高温冷凝水使用量,实现高、中压蒸汽和高温冷凝水的相互切换,以满足生产系统中各物料的加热和反应过程需要,从而达到节能降耗的目的;在高温冷凝水产生的热能可以满足正常生产时,关闭高、中压蒸汽阀门,在出现异常的情况下可以随时进行自动切换,以保证整套装置的正常生产。

2.4方案四

将高温冷凝水经热能回收利用后产生的冷凝水,由管线输送至工程塑料公司溶盐工段,充分利用剩余热量作为低温脱盐水和补充水源使用,有效降低了生产成本,使水资源得到循环使用,取得了很好的经济和社会效益。

3工艺过程

用高温冷凝水输送泵,将其送至使用中压蒸汽和低压蒸汽的各操作单元;通过DCS控制系统,先关闭设备的中压蒸汽和低压蒸汽闸阀,打开设备蒸汽导淋装置,然后开启高温冷凝水输送泵出口闸阀,将高温冷凝水送入各单元设备,直至设备导淋内没有蒸汽流出,关闭导淋;打开回水总管闸阀和高温冷凝水输送泵出口闸阀,通过DCS调节阀控制高温冷凝水用量,结合高、中压蒸汽和高温冷凝水相互切换模式为生产系统供热,以满足工艺参数对反应物料和反应过程所需的温度设置,使环己醇生产系统安全稳定运行。

4节能效果

该项目实施后,平顶山市神马万里化工股份有限公司环己醇生产装置,节约中压蒸汽1.5 t/h、低压蒸汽2.3 t/a,外送脱盐水29.5 t/h。按年运行时间8 000 h计算,每年可节约中压蒸汽12 000 t折合标准煤1 152 t,节约低压蒸汽18 400 t折合标准煤为1 729.6 t,外送脱盐水23.6万t,取得了非常显著的节能效果。

收稿日期:2016-04-12

作者简介:季新跃(1959-),男,高级工程师,从事工程设计与咨询工作,电话:1592785856;联系人:李迎春(1977-),女,工程师,从事化工生产一线技改工作,电话:13903751917。

中图分类号:TQ051.61

文献标识码:B

文章编号:1003-3467(2016)06-0042-02