轮胎直压硫化工艺的有限元仿真

2016-07-27贺建芸张金云薛梓晨焦志伟

唐 霞,贺建芸,张金云,薛梓晨,焦志伟*

(1.北京化工大学 机电工程学院,北京 100029;2.轮胎设计与制造工艺国家工程实验室,北京 100029)

随着汽车工业的发展,人们对轮胎安全性和舒适性的要求也越来越高。轮胎不仅应在结构设计方面有所突破,在硫化工艺方面也不宜沿用过去的观念。

轮胎的结构和组分比较复杂,在硫化过程中各部位的硫化程度不同,因此研究轮胎各部位的硫化过程对优化硫化工艺有重要意义。要实现低碳节能的目标,就必须通过改进轮胎结构、材料和硫化工艺,用最低的热量使轮胎获得最佳的力学性能。在实际生产中,工厂一般通过测量轮胎硫化温度计算硫化程度。相比计算机模拟,实际测量的方法耗时耗力,并且没有考虑后硫化对硫化程度的影响。橡胶硫化是轮胎生产过程中耗能最多的环节,利用计算机模拟轮胎的实际硫化历程并计算各部位的硫化程度,确定合理的硫化条件,可从整体上提高轮胎性能[1]。

本工作以255/30R22轮胎为例,用Abaqus软件建立有限元模型,并进行蒸汽加热工艺和直压硫化工艺的模拟,将两次模拟得出的温度场与实际蒸汽硫化工艺采集的温度数据进行对比。模拟时考虑硫化反应热和后硫化效应,用子程序HETVAL加载硫化反应热,得到两次模拟的温度场,由子程序UVARM编写的阿累尼乌斯方程式得到硫化程度场[2]。

1 有限元仿真

1.1 改进型结构介绍

与蒸汽硫化工艺相比,直压硫化工艺是针对热板式硫化机提出的新工艺。与工艺相匹配的电磁加热装置和专用内模是硫化机的改进之处。传统硫化机采用蒸汽室传热,蒸汽的大部分热量在管路循环时耗散,造成了能源的浪费。要从根本上解决能源浪费问题就必须采用新的加热方式。电磁加热所用的内模由8组大小鼓瓦组成,内模可伞状撑开,与带有压力的蒸汽一样起胀开轮胎的作用,同时鼓瓦上的电磁加热线圈使鼓瓦快速升温。由于鼓瓦与轮胎直接接触,因此直压硫化工艺的传热效率比蒸汽高[3]。电磁加热的特点是生热快、局部温度可控。与加热装置配套的轮胎硫化测温设备一般由温度检测仪、热电偶和存储显示装置组成[4]。试验中鼓瓦的温度分布并不均匀,肩部的温度平均值为180 ℃,中部的温度平均值为178 ℃。本研究按照实测值加载鼓瓦热边界条件。直压硫化工艺中的成型鼓模型如图1所示。

图1 直压硫化工艺中的成型鼓模型

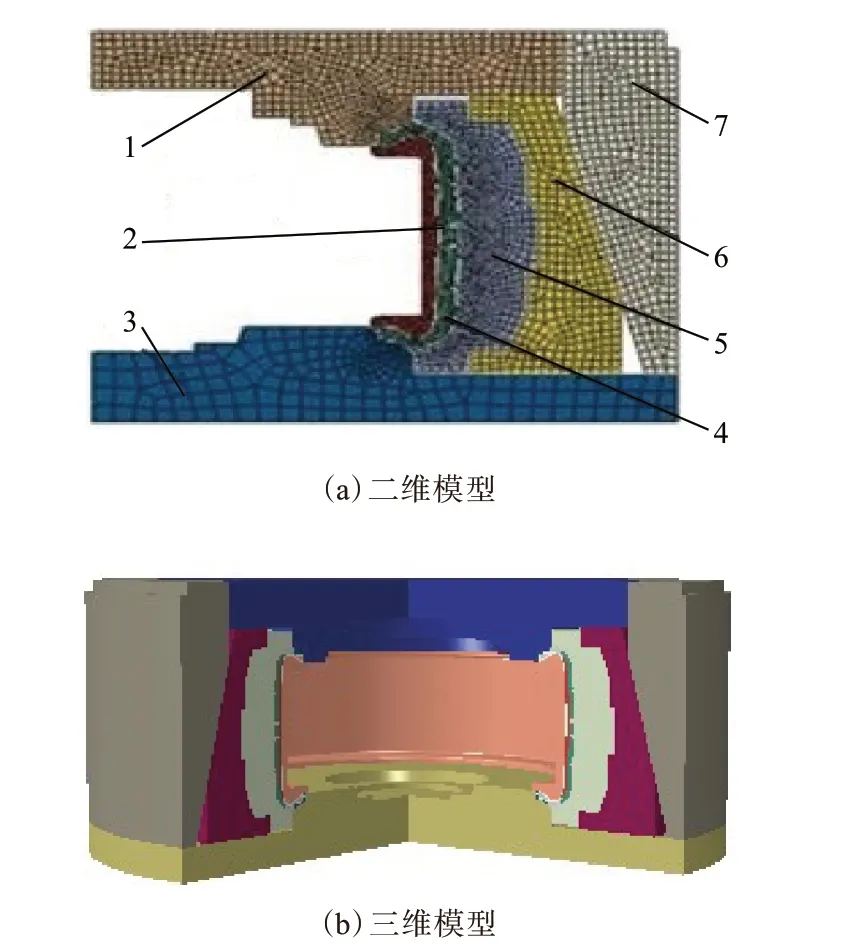

1.2 有限元模型建立

一般来说,复合材料力学性能是各向异性的,其热学性能也是各向异性的[5]。本研究建立二维轴对称模型,去除骨架材料只保留胶料,认为复合材料热力学性能是各向同性的。研究255/30R22轮胎的温度场和硫化程度场。模型尽可能接近实际情况。模型包括6 126个单元。轮胎硫化机的有限元模型如图2所示。

图2 轮胎硫化机的有限元模型

1.3 硫化模拟参数及工艺的确定

虽然每种胶料的比热容和热导率相差不大,为了确保精度,仍然考虑了每种胶料的热物理参数随温度的变化情况[6]。根据试验的现场环境和实际工况,设定轮胎的初始温度为20 ℃,模具的温度为150 ℃。硫化工艺分为两个阶段,总时间为1 540 s,每个阶段的边界条件如下。

第1阶段轮胎在模具中。上下热板通180 ℃的过热蒸汽,热边界条件为空气与热板的对流传热,该过程持续780 s。实际测量时,鼓瓦肩部温度比其他区域温度高,根据电磁加热鼓瓦的实测值,设定鼓瓦肩部的温度为180 ℃,其他区域的温度为178 ℃。

第2阶段轮胎从模具中取出。该过程持续760 s。整个轮胎暴露在空气中,主要的散热方式为辐射,辐射因子为0.94。

1.4 硫化程度计算

计算硫化程度的子程序UVARM的理论基础是阿累尼乌斯方程式[7],用于描述硫化温度和时间的关系。根据阿累尼乌斯方程式可以算出等效硫化时间te。

为了直观地显示硫化反应进行程度,定义硫化程度(D):

若D>1,为过硫化状态;D<1,为欠硫化状态;D=1,为正硫化状态。

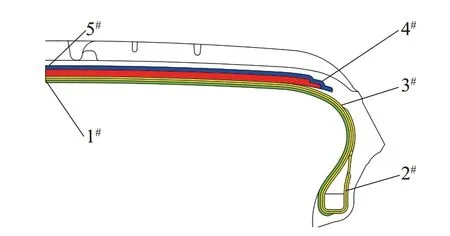

轮胎各部位的胶料活化能是不一样的,图3所示为轮胎测量点。1#测量点位于上模气密层与胎体帘线间,2#测量点位于上模三角胶芯处,3#测量点位于胎侧胶与胎体帘线间,4#测量点位于上模胎面胶与冠带条中间,5#测量点位于胎面胶与冠带条中间。1#~5#测量点的活化能实测值分别为88.1,94.6,92.6,76.0和85.1 kJ·(mol·K)-1。

图3 温度测量点示意

2 仿真结果与分析

2.1 温度曲线

各测量点蒸汽加热、电磁加热和实测的温度曲线如图4所示。

从图4可以看出,采用蒸汽加热时,5个测量点的温度模拟值和实测值较为接近,说明加入反应热的模拟方法是接近真实情况的。采用电磁加热时,每个测量点温度曲线的峰值与蒸汽加热温度曲线的峰值接近,电磁加热工艺中开模部分的温度曲线与蒸汽加热相应时间段的曲线段基本重合。不同的是,轮胎在模具中硫化阶段,电磁加热的方式使轮胎温度上升很快,尤其是与鼓瓦接触的1#,2#和3#点,其在200 s内温度接近最大值,之后曲线几乎处于平坦状。4#和5#测量点温度达到稳定阶段所需的时间比其他点稍长。与蒸汽加热相比,电磁加热的传热速度提高。由于电磁加热的方式提高了传热效率,在模具加热硫化阶段电磁加热的各个测量点的温度都比蒸汽加热的温度高,这将直接导致胶料的硫化程度增高。

图4 各测量点蒸汽加热、电磁加热和实测的温度曲线

2.2 硫化程度场分析

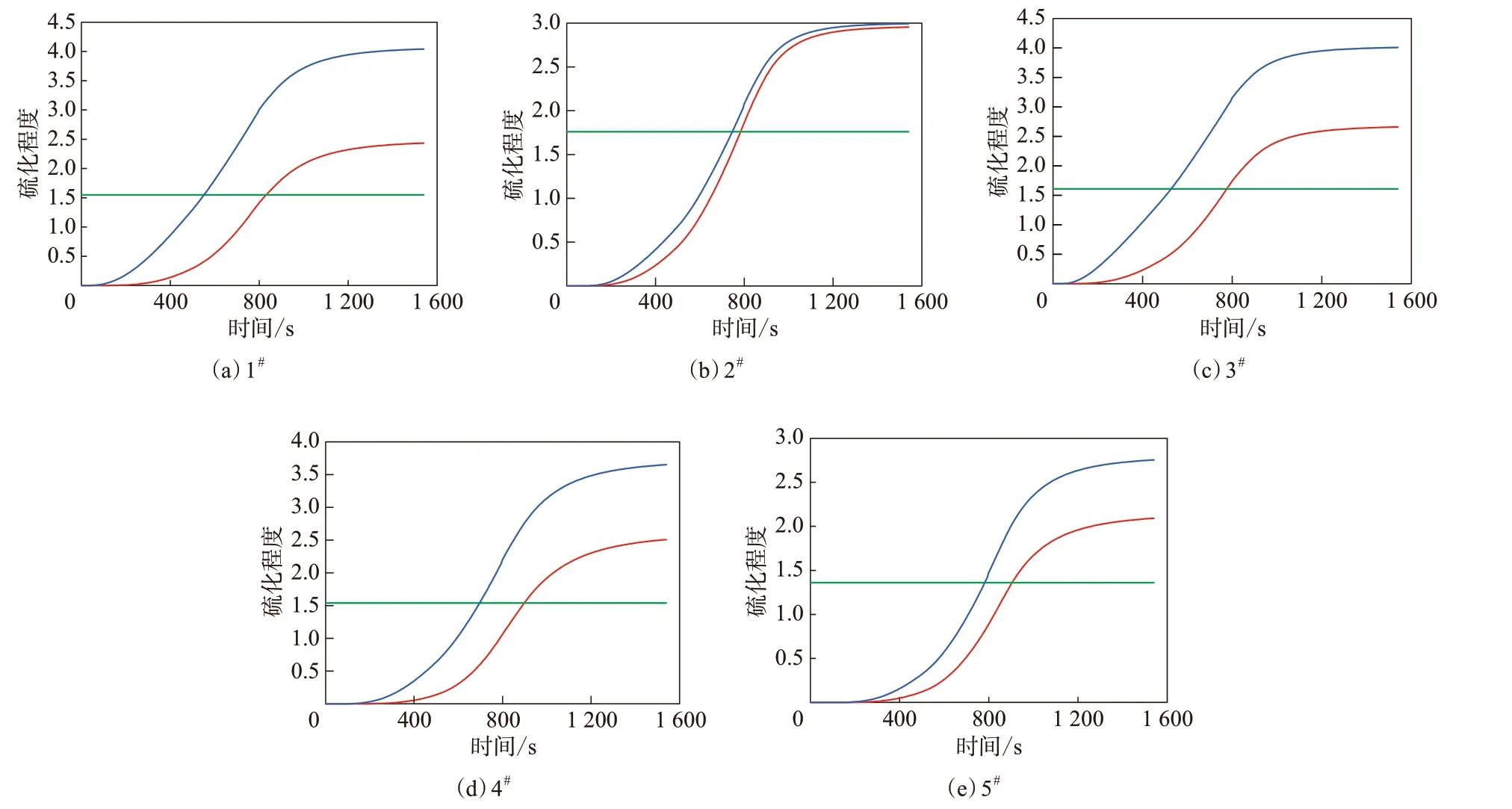

图5所示为各测量点蒸汽加热和电磁加热的硫化程度曲线。从图5可以看出,除三角胶芯处外,电磁加热的高效传热使其余各部位的硫化程度提高了约1/3。由于三角胶芯胶料薄,靠近热源,传热容易,因此加热方式改变对其影响不大。

图5 各测量点蒸汽加热、电磁加热硫化程度曲线

3 结论

本研究以255/30R22轮胎为例,用Abaqus软件建立有限元模型,进行蒸汽加热工艺和直压硫化工艺的模拟,将两次模拟得出的温度场与实际蒸汽硫化工艺采集的温度数据进行对比,将由温度的模拟值算出的硫化程度与相应胶料的最佳硫化程度进行对比。分析云图和曲线图得出以下结论:电磁加热工艺为轮胎提供了稳定的热源并且使模具的温度具有可控性;传热方式由空气对流传热变成直接接触传热,因此在电磁加热硫化阶段轮胎的温度比蒸汽加热的温度高;除三角胶芯处外,电磁加热的高效传热使其余各部位的硫化程度提高了约1/3。