芳纶纤维在子午线轮胎中的应用

2016-07-27刘肖英何雪涛邓世涛张金云杨卫民

刘肖英,何雪涛,邓世涛,张金云,刘 斐,杨卫民*

(1.北京化工大学 机电工程学院,北京 100029;2.轮胎设计与制造工艺国家工程实验室,北京 100029;3.三角集团股份有限公司,山东 威海 264200)

骨架材料是保证轮胎强度、承受载荷以及保持轮胎尺寸稳定性的关键性材料。随着轮胎向子午化、高速化和环保化方向发展[1],对骨架材料的强度、刚度、耐疲劳性能等提出更高要求。近年来,芳纶纤维因具有耐高温、高强度、高模量及变形小的特性在航空轮胎中得到广泛应用。研究表明,芳纶纤维不仅能够减小轮胎质量和降低滚动阻力,而且有利于提高轮胎的抗刺扎和抗切割性能。但是,芳纶纤维在汽车轮胎上还鲜有应用。广州市华南橡胶轮胎有限公司将芳纶纤维用作高性能乘用子午线轮胎的骨架材料,有效降低了滚动阻力,提高了转向性能[2];桦林佳通轮胎有限公司采用芳纶试制了195/60R14 86H轿车子午线轮胎,轮胎质量减小了12.5%,减少了胎体层数,生产效率也有所提高[3]。试验轮胎直观地验证了芳纶用作骨架材料所具有的不可比拟的优越性,但是试验结果受轮胎型号、试验数量以及人为偶然因素的影响,无法系统说明芳纶纤维密度、强度和帘线角度等参数对轮胎性能影响的特定规律。

本工作采用Abaqus有限元分析软件,研究芳纶纤维在轮胎带束层和冠带层中的应用,并与传统钢丝带束层轮胎进行对比。

1 有限元模型的建立

1.1 研究方案

研究对象为165/75R13轮胎,其骨架材料包括1层平行于轮胎子午线方向的锦纶冠带条、聚酯胎体层以及2层与子午线方向夹角为64°的钢丝带束层。本研究采用芳纶纤维替代现有轮胎的带束层以及冠带层骨架材料。建立只有骨架材料不同而负荷、边界以及材料属性完全相同的3种轮胎模型:A型为传统轮胎,即聚酯胎体、钢丝带束层、锦纶冠带层;B型为聚酯胎体、芳纶带束层、锦纶冠带层;C型为聚酯胎体、芳纶带束层、芳纶冠带层。

1.2 材料模型

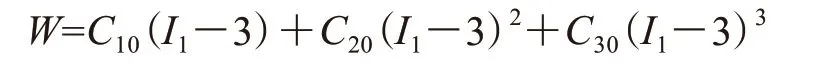

橡胶是一种不可压缩或近似不可压缩的超弹性材料,其应力、应变关系表现出明显的非线性,使得描述橡胶力学行为的本构模型十分复杂。工程上常用的本构模型主要是Mooney-Rivlin模型和Yeoh模型[4]。本研究考虑轮胎的大变形以及Yeoh模型对较复杂的变形状态具有良好的预报能力,采用Yeoh模型,其应变能密度函数描述为

式中,I1=λ12+λ22+λ32,为主伸长比的第一不变量,λi(i=1,2,3)为3个主伸长比,C10,C20,C30为单轴拉伸或压缩、平面拉伸和等轴拉伸等简单试验测得的数据拟和而成的材料常数。

相对于轮胎中的橡胶材料,各类帘线所占的体积比例很小,却分担了轮胎的大部分负荷,橡胶-帘线复合材料是各向异性材料,直接采用Rebar单元进行模拟是一种很有效的方法[5]。Rebar单元具有单向刚度,是处理带有加强筋的复合材料的一种理想单元。采用Rebar单元可以直接定义帘线的间距、横截面积、角度和模量等参数,在同一实体单元内还可以根据实际情况定义多个Rebar加强层。

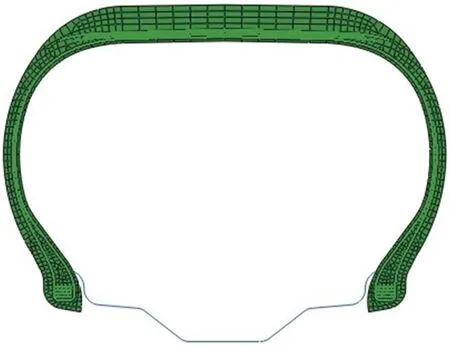

模拟过程中,首先建立二维轴对称模型,如图1所示,即建立具有胎面、胎侧、胎圈和胎体的橡胶基体,并将骨架材料以Rebar单元的形式嵌入已建立的橡胶基体中,最后对橡胶和骨架材料分别进行材料参数定义、网格划分和分配截面属性等前处理工作,其中在网格划分时,对橡胶基体选用杂交单元Hybrid,可以很好地模拟不可压缩材料的响应情况[6]。

图1 二维轴对称有限元模型

1.3 负荷条件

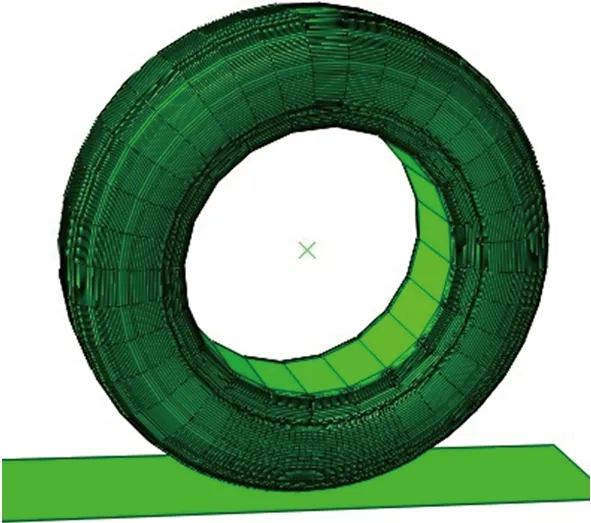

将二维轴对称模型求解后,得到重启文件(.res),再 从Abaqus Command 窗 口 中 运 用*symmetric model generation命令将所建立的二维轴对称轮胎模型转化成三维模型,然后建立轮辋和地面部件(如图2所示),并考虑轮胎与轮辋间以及轮胎与地面间的接触情况,设定相应的接触关系。采用通用静态分析法,对3种不同类型轮胎均施加0.25 MPa充气压力和4 500 N径向负荷,并保持边界和负荷条件完全相同。

图2 带有轮辋和地面的轮胎三维模型

2 结果与讨论

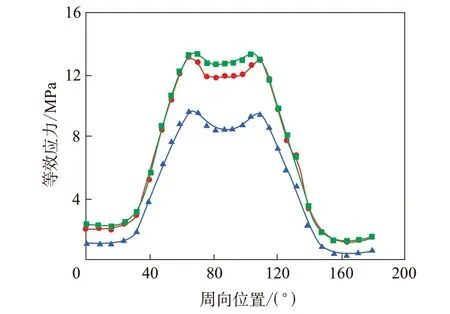

2.1 轴向等效应力

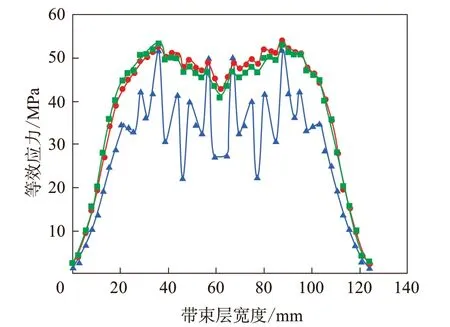

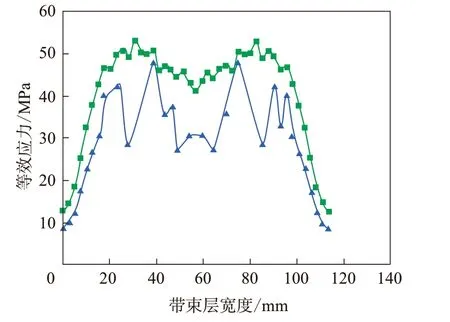

轮胎带束层和冠带层是承受负荷和保持轮胎外形的主要支撑部件[7],其受力情况直接影响轮胎的耐久性能、耐疲劳性能等力学性能。因此,研究了3种不同骨架材料的轮胎带束层在静负荷工况下的等效应力分布。轮胎的第1和2带束层以及冠带层在轮胎滚动轴线方向上的等效应力曲线如图3~5所示。由图3~5可见:第1和2层带束层分布规律类似,高应力区域在接地中心区域,并在该区域内中心点处出现小范围极小值点,由肩部过渡到端部后等效应力急剧下降,端点应力远远小于胎冠中心应力;冠带层等效应力在肩部出现高应力区域,接地终点以及冠带层端点部位等效应力明显小于肩部;A型和B型轮胎的带束层等效应力大致相同,C型轮胎则较小;对比A型轮胎,C型轮胎的第1和2带束层等效应力最大值分别下降2.7%和9.4%,由此可见,芳纶纤维用于轮胎带束层时能够明显改善带束层受力分布,尤其是对第2带束层作用更加显著。A型和C型轮胎冠带层等效应力大致相同,B型明显小于A型,最大值下降49.8%,且沿轴向分布均匀性显著提高。由此可见,芳纶纤维用于带束层能够明显改善冠带层应力分布,带束层等效应力有小幅下降。

图3 第1带束层轴向等效应力曲线

图4 第2带束层轴向等效应力曲线

图5 冠带层轴向等效应力曲线

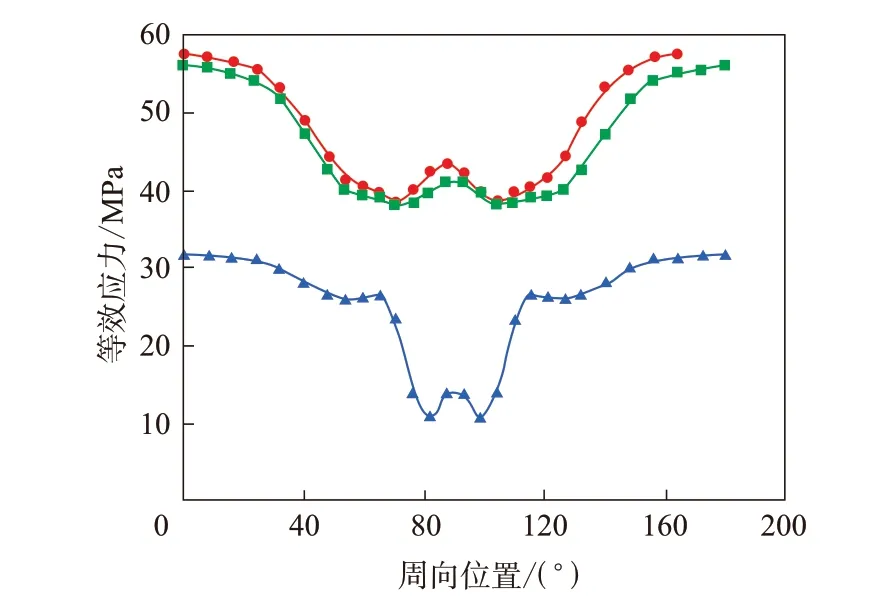

2.2 对称面周向等效应力

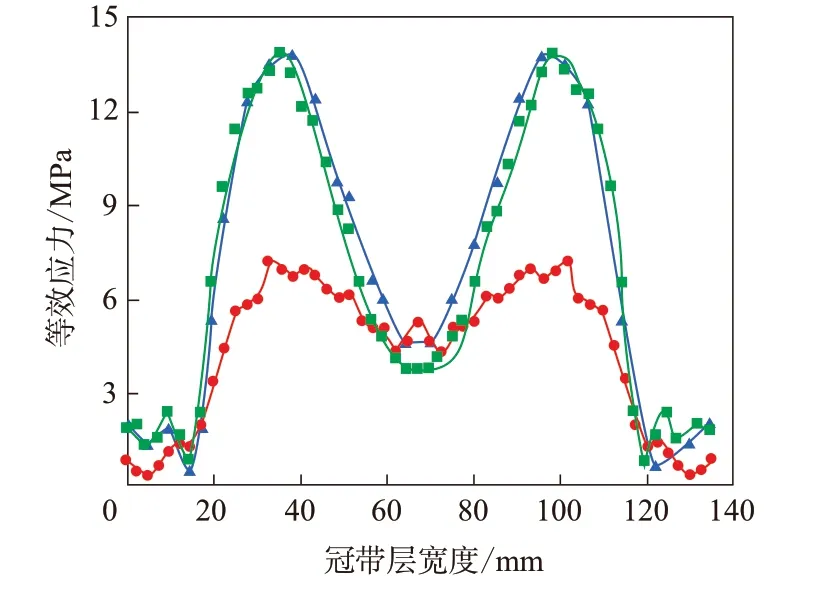

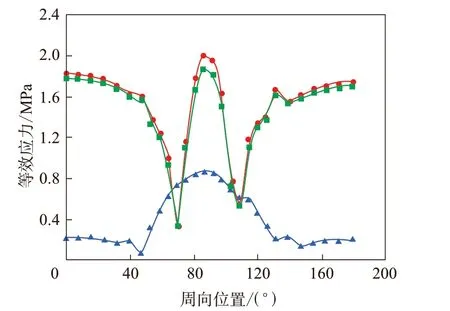

为了研究骨架材料沿轮胎圆周方向的等效应力分布,绘制了轮胎滚动对称面内带束层和冠带层接地区域180°范围内的周向等效应力曲线,如图6~8所示。图中周向位置为90°的点即为轮胎接地区域中点,等效应力曲线关于中心点对称,且更换骨架材料后第1和2层带束层、冠带层等效应力沿圆周方向整体分布规律不变。C型轮胎第1和2带束层各对应点等效应力比A型轮胎均大幅减小,大部分节点应力下降约50%,C型轮胎最小应力甚至只是A型轮胎的1/7,A型与B型轮胎带束层等效应力相差不大。由此可见,芳纶纤维用于轮胎带束层时,两层带束层由于刚度的提高而拉伸变形明显减小,使得自身等效应力明显减小。A型和B型轮胎冠带层受力变化不大,这是由于冠带层不是主要承载部件,而是为了以自身收缩力箍紧带束层从而降低带束层外扩变形[8],因此冠带层等效应力远远小于带束层,在轮胎径向变形不大的情况下,周向收缩力变化不明显。

图6 第1带束层对称面周向等效应力曲线

图7 第2带束层对称面周向等效应力曲线

图8 冠带层对称面周向等效应力曲线

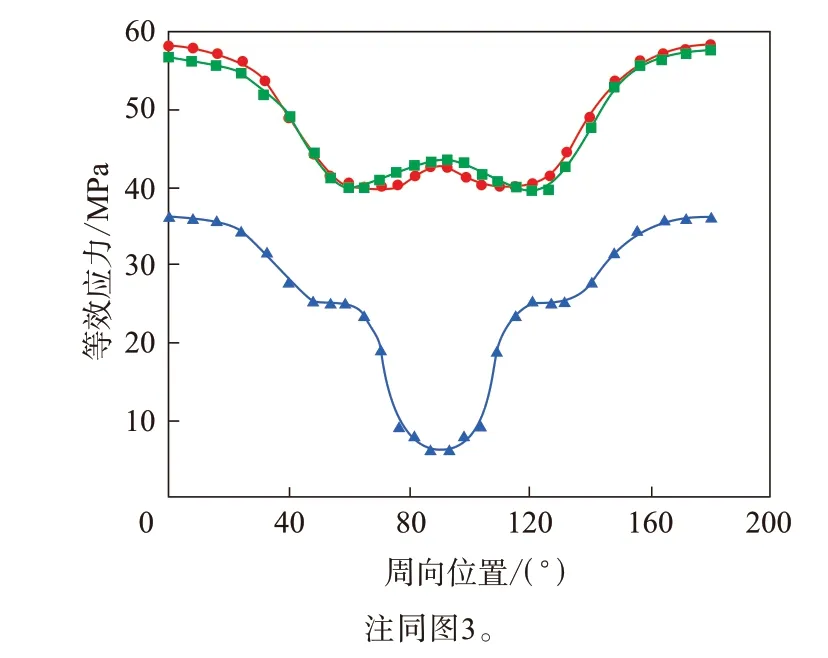

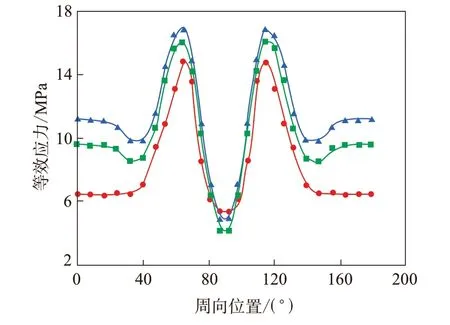

2.3 端点周向等效应力

轮胎在使用过程中骨架材料端点部位易出现脱层、散点等破坏。轮胎的第1带束层端点周向等效应力分布如图9所示。由图9可见,A型、B型、C型轮胎应力沿周向分布规律大致相同,最大值分别为4.248 77,4.149 92和3.049 61 MPa,C型轮胎最大值相对A型轮胎降低28.2%,且沿周向第1带束层端点应力分布均匀性提高,端点应力集中现象在一定程度上得到缓解。

图9 第1带束层端点周向等效应力曲线

第2带束层端点周向等效应力分布曲线如图10所示。由图10可见,A型、B型和C型轮胎接地区域周向对称线上带束层端点等效应力分别为12.736 4,11.868 2和8.487 4 MPa,与A型轮胎相比,B型和C型轮胎分别下降约7%和33.3%,另外C型轮胎其余部位端部节点等效应力也明显小于A型轮胎。由此可见,芳纶用于轮胎带束层和冠带层能显著并全面降低第2带束层节点等效应力,而用于轮胎带束层可以在一定程度上降低接地区域第2带束层端部节点等效应力。

图10 第2带束层端点周向等效应力曲线

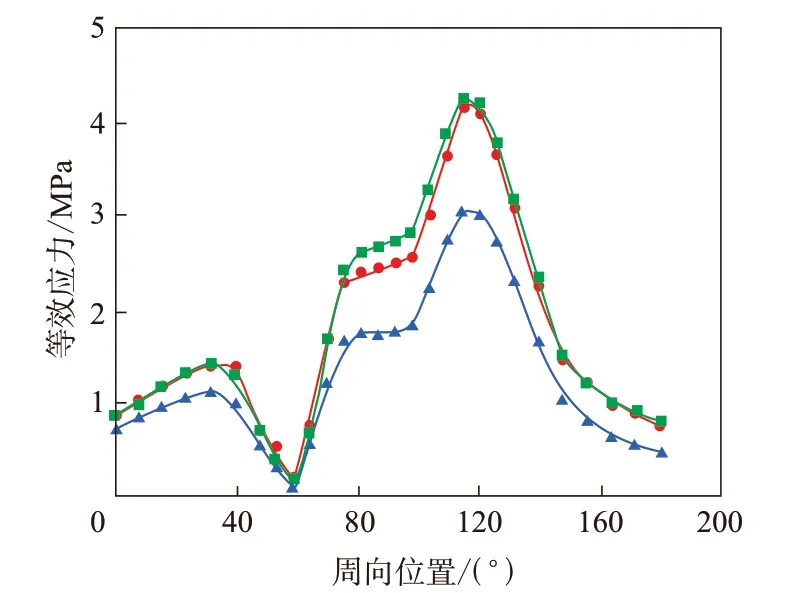

冠带层端点沿周向等效应力分布曲线如图11所示。由图11可见,冠带层端点应力明显小于第1和2层带束层。A型和B型轮胎应力分布曲线大致相同,即芳纶纤维用于轮胎带束层对冠带层端部应力影响不大。C型轮胎径向对称面上端点应力不到A型轮胎的1/9,纵向对称面内端点应力不到A型轮胎的1/2,此外,A型轮胎出现的应力突变现象有所改善,周向应力均匀性提高,即芳纶纤维用于轮胎冠带层时冠带层端点沿周向受力分布最优。

图11 冠带层端点周向等效应力曲线

3 结论

(1)采用芳纶纤维带束层,第1和2带束层轴向接地中心线上等效应力最大值分别下降2.7%和9.4%,横向对称面内带束层周向对应点等效应力降低约50%,2层带束层端点沿周向对应点应力最大值均下降约30%。芳纶纤维用于轮胎带束层能够大幅降低带束层应力,提高轮胎强度和承载能力。

(2)冠带层采用芳纶纤维,轴向接地中心线上冠带层肩部应力显著下降,肩部最大应力下降49.8%,第2带束层端点周向应力在接地区域下降约7%,冠带层端点应力周向应力大幅减小,且均匀性显著提高,能够降低轮胎骨架材料端点破坏的可能性。