数控加工中切削用量的选用研究

2016-07-26刘英会岳伟利张宗彩

刘英会,岳伟利,张宗彩

(1.朔州职业技术学院,山西 朔州036000;2.中煤平朔煤业有限责任公司,山西 朔州036000)

数控加工中切削用量的选用研究

刘英会1,岳伟利2,张宗彩1

(1.朔州职业技术学院,山西 朔州036000;2.中煤平朔煤业有限责任公司,山西 朔州036000)

摘要:数控加工中切削用量的合理选择对零件的质量有着至关重要的影响,由于数控车与数控铣加工在加工范围,加工刀具等方面有着许多不同,因此在选用切削用量时也不同,本文中对数控车削和数控铣削中切削用量的参数数值的选择分别进行了详细的阐述,为企业生产高质量的产品提供参考。

关键词:数控车;数控铣;切削用量

切削用量是指切削速度、进给量和背吃刀量三者的总称。切削用量的选择关系到能否合理使用刀具与机床,对提高生产率,提高加工精度及表面质量,提高效益,降低生产成本都有重要作用。合理选择切削用量是指在工件材料、刀具已确定的情况下,选择切削用量的最优组合进行切削加工,在保证加工质量的前提下,获得高的生产率和低的加工成本。

1 数控车削加工中切削用量的选择

在编制加工程序的过程中,选择好切削用量,使背吃刀量、主轴转速和进给速度三种可能相互适应,以形成最佳切削参数。切削用量应结合车削加工的特点,在机床给定的允许范围内选取,其选择方法如下。

粗车时,应尽量保证较高的金属切除率和必要的刀具耐用度。选择切削用量时应首先选取尽可能大的背吃刀量ap,其次根据机床动力和刚性的限制条件,选取尽可能大的进给量f,最后根据刀具耐用度要求,确定合适的切削速度vc.增大背吃刀量ap可使走刀次数减少,增大进给量f有利于断屑。精车时,对加工精度和表面粗糙度要求较高,加工余量不大且较均匀。选择精车的切削用量时,应着重考虑如何保证加工质量,并在此基础上尽量提高生产率。因此,精车时应选用较小(但不能太小)的背吃刀量和进给量,并选用性能高的刀具材料和合理的几何参数,以尽可能提高切削速度[1]。

1.1背吃刀量ap的选定

在车床主体—夹具—零件这一系统刚性允许的条件下,尽可能选取较大的背吃刀量,以减少走刀次数,提高生产效率。粗加工,在机床、工件和刀具刚度允许的情况下,同时在保留半精加工余量的前提下,尽量将粗加工余量一次切削完。当余量过大或工艺系统刚性过差时,可分二次切除。若分两次切除时,第一次进给的ap1为加工余量的(2/3~3/4)。第二次进给的ap2为加工余量的(1/3~1/4)。

精加工时,背吃刀量的选取应该根据表面质量的要求来选择。半精加工时,背吃刀量为0.25 mm~2 mm.精加工时,背吃刀量为0.2 mm~0.4 mm.在用陶瓷刀具、金刚石和立方氮化硼刀具精细车削和镗孔时,背吃刀量可取为0.05mm~0.2mm,这时表面粗糙度值可以达到Ra=0.32~0.1,可以代替磨削加工[2]。

1.2进给量的确定

进给速度是指在单位时间里,刀具沿进给方向移动的距离(mm/min)。有些数控车床规定可以选用以进给量(mm/r)表示的进给速度,进给量是指工件每转一周,车刀沿进给方向移动的距离(mm/r)。在已知进给量的情况下,根据vf=fn计算进给速度。

粗加工时,由于工件的表面质量要求不高,进给量的选择主要受切削力的限制。在机床进给机构的强度、车刀刀杆的强度和刚度以及工件的装夹刚度等工艺系统强度良好,硬质合金或陶瓷刀片等刀具的强度较大的情况下,可选用较大的进给量值。当断续切削时,为减小冲击,要适当减小进给量。

在半精加工和精加工时,因背吃刀量较小,切削力不大,进给量的选择主要考虑加工质量和已加工表面粗糙度值,一般取的值较小。

进给量的大小直接影响表面粗糙度的值和车削效率,因此进给量的确定应在保证表面质量的前提下,选择较高的进给量。一般应根据零件的表面粗糙度、刀具及工件材料等因素,查阅切削用量手册选取。需要说明的是,切削用量手册给出的是每转进给量,因此要根据vf=fn计算进给量。表1给出了硬质合金车刀车出外圆及端面的进给量。

表1 硬质合金车刀粗车外圆及端面的进给量[3]

1.3切削速度vc

切削速度又称线速度,是指车刀切削刃上某一点相对于待加工表面在主运动方向上的瞬时速度。切削速度对切削功率、刀具磨损和刀具寿命、表面加工质量和尺寸精度都有较大影响。提高切削速度可以提高生产率和降低成本。但过分提高切削速度会使刀具寿命下降,迫使背吃刀量和进给量减小,结果反而使生产率降低,加工成本提高。

粗车时,背吃刀量和进给量均较大,一般选择较低的切削速度。半精车和精车时,一般可根据刀具切削性能的限制来确定切削速度,可选择较高的切削速度。

如何确定加工时的切削速度,除了通过查表取得数值外,还需根据实践经验进行确定。

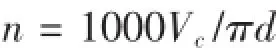

主轴转速的确定应根据零件上被加工部位的直径,并按零件和刀具的材料及加工性质等条件所允许的切削速度来确定。在实际生产中,主轴转速与切削速度间有如下的等式关系,即

式中:n为主轴转速,r/min;vc为切削速度,m/min;D为零件待加工表面直径,mm[4].

2 数控铣削加工中的切削用量选择

铣削时采用的切削参数,应在保证工件加工精度和刀具耐用度、不超过机床允许的动力和扭矩前提下,获得最高的生产率和最低成本。

2.1背吃刀量ap的选择

背吃刀量ap的选择:应该根据机床和刀具的刚度、加工余量多少而定。除留给下道工序的余量外,其余的粗铣余量尽可能一次切除,以使走刀次数最少、提高生产效率;当粗铣余量太大或工艺系统刚性较差时,则其加工余量应分两次或数次走到后切除。一般立铣刀粗铣时,背吃刀量不超过铣刀半径为原则,但一般不超过7 mm;半精铣时,背吃刀量取为0.5~1 mm;精铣时,背吃刀量取为0.05~0.3 mm.端铣刀粗铣时,背吃刀量一般为2~5 mm;精铣时取为0.1~0.5 mm[5]。

2.2进给量F的选择

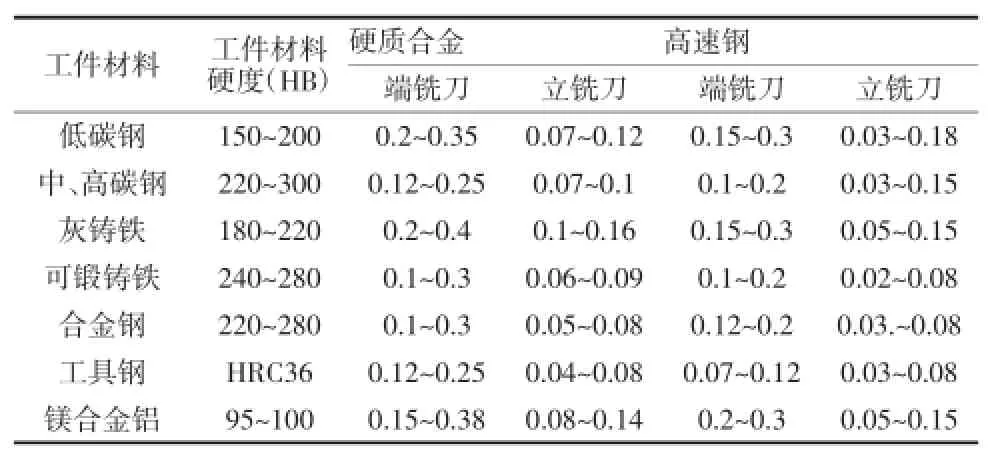

粗铣时铣削力大,进给量的提高主要受刀具强度、机床、夹具等工艺系统刚性的限制,根据刀具形状、材料及被加工工件材质的不同,在强度刚度许可的条件下,进给量应尽量大;精铣时限制进给量的主要因素是加工表面的粗糙度,为了减小工艺系统的弹性变形,减小已加工表面的粗糙度,一般采用较小的进给量,具体参见表2.进给速度F与铣刀每齿进给量f、铣刀齿数z及主轴转速n(r/min)的关系为[1]

F=f×z(mm/r)或F=n×f×z(mm/min)

表2 铣刀每齿进给量f推荐值[1](单位:mm/z)

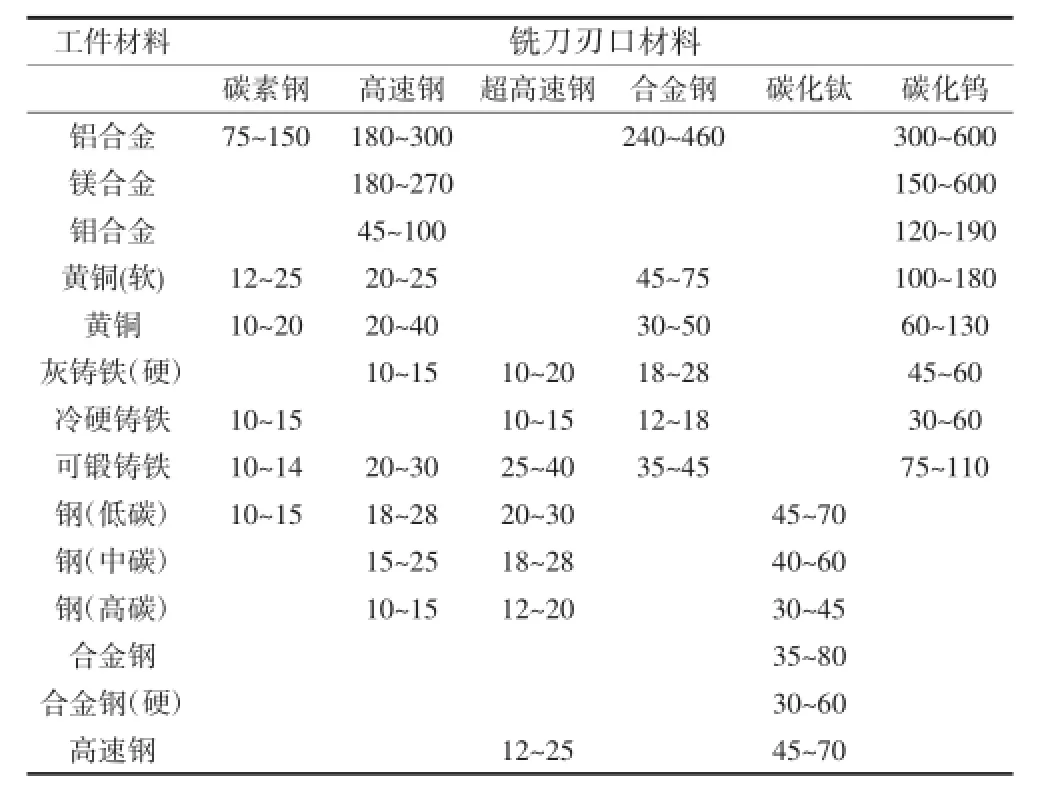

2.3铣削速度Vc的选择

铣削中主轴转速的确定也是通过确定切削速度来得到的。生产中经常根据实践经验和有关手册资料选取切削速度,然后算出主轴转速(见表3)。选择切削速度的一般原则是:粗铣时,ap和f较大,故选择较低的Vf;精铣时,ap和f较小,故选择较高的Vc.主轴转速n(r/min)与铣刀直径铣削速度Vc及d(mm)的关系见下式:

表3 铣刀的铣削速度Vc推荐值[1] (单位:m/min)

3 结束语

数控加工中切削用量的选择对产品的加工质量有着重要的影响。随着我国机械加工的飞速发展,数控机床的使用日益增多,为了保证数控机床能正常运行,通过配置与数控机床性能相适应的刀具和切削用量,才能使其性能得到充分的发挥。值得注意的是,根据上述原则确定的切削参数,在生产实践中,这些参数必须经过多次零件试加工,不断改进后能够得到更优化的切削参数。

参考文献:

[1]刘莉.数控加工程序编制,科学出版社[M].2010,(3): 43-44,122-123.

[2]秦云.数控车削中切削用量的选择,工业技术[J].2009,(15):119.

[3]廖玉松.数控加工技术,清华大学出版社[M].2013,(9): 24-25,132-134.

[4]嵇宁.数控加工编程与操作,高等教育出版社[M].2008,(2):68-69.

[5]高福海.数控铣削刀具选择及切削用量的探讨,机械制造与研究[J].2011,40(2):5-7.

中图分类号:TH162

文献标志码:A

文章编号:1672-545X(2016)04-0261-02

收稿日期:2016-01-04

作者简介:刘英会(1987-),女,山西朔州人,教师,研究方向为机械制造。

The Selection of Cutting Parameters Study in CNC Machining

LIU Ying-hui1,YUE Wei-li2,ZHANG Zong-cai1

(1.Shuozhou Career Technical College,Shanxi Shuozhou 036000,China;2.Coal Pingshuo Coal Industry Co.Ltd.,Shanxi Shuozhou 036000,China)

Abstract:The reasonable choice of CNC machining parameters to the quality of the parts has a crucial impact,due to the CNC turning and CNC milling have many differents as processing range,cutting tools,and so on,in this paper how to select CNC turning and CNC milling cutting parameters parameters is carried out in detail,to provide a reference for enterprises producing high-quality products.

Key words:CNC turning;CNC milling;cutting parameter