数控蜗杆砂轮磨齿机几何误差检测与分析

2016-07-26钟金童

廖 琳,钟金童

(重庆大学机械工程学院,重庆400044)

数控蜗杆砂轮磨齿机几何误差检测与分析

廖 琳,钟金童

(重庆大学机械工程学院,重庆400044)

摘要:分析数控蜗杆砂轮磨齿机结构,得出机床全部45项几何误差元素;使用球杆仪对机床平移轴及旋转轴进行误差检测,得到四组机床运动圆轨迹,对机床整体几何精度进行评估,分析得出平移轴为机床几何误差的主要来源,进一步得出影响平移轴精度的主要几何误差元素;最后基于机床几何误差特性,提出机床几何误差简化补偿策略,对快速提升机床几何精度有一定的参考意义。

关键词:数控蜗杆砂轮磨齿机;几何误差;球杆仪;检测

齿轮行业向着高速、高精度化不断发展,高端齿轮需求不断增长。蜗杆砂轮磨齿加工作为高精度齿轮快速制造主要的手段和工艺方法正越来越受到重视。数控蜗杆砂轮磨齿机为实现蜗杆砂轮磨齿工艺的主要设备,可实现高精度、高效率的齿轮磨削加工,其加工能有效减小齿形误差、实现齿廓修形、提高齿轮承载能力、降低传动噪音,是小模数、大批量齿轮精加工的最佳选择。虽然国内机床厂商在数控蜗杆砂轮磨齿机的研发上取得了突破,但在机床关键性能如加工精度上与国外机床有着一定的差距,市场一直为国外机床厂商所主导。机床误差决定了机床的加工精度,由机床部件制造、装配与运动等引起的几何误差占据机床误差的20%~30%[1],对机床实际加工精度有着重要的影响,因此对数控蜗杆砂轮磨齿机几何误差进行研究具有重要的意义。

数控机床几何误差问题经过多年的不断研究,研究人员提出了误差防止与误差补偿这两种基本方法[2]。误差防止技术是通过提高零部件设计、制造和装配精度来消除或减少可能出现的误差源[3],但受到精度与成本的限制,该方法存在很大的局限性。现在机床误差补偿技术愈加受到重视,理论已经越来越成熟,但研究大多针对三轴数控机床,对于五轴加工中心及数控蜗杆砂轮磨齿机等含多个旋转轴运动的五轴机床,几何误差补偿技术尚未成熟。五轴数控机床相比传统三轴机床结构更为复杂,在为加工带来便利的同时,也会增加相应的技术难题[4]。这类机床几何误差模型过于复杂,模型解耦尚未形成统一有效的方法,几何误差元素的测量难度很大,缺乏快速高效的测量方法,同时在商用数控系统中实现旋转轴误差误差补偿也存在着困难,这些问题阻碍着几何误差补偿技术在数控蜗杆砂轮磨齿机上的实际应用。

针对这些问题,对机床进行误差检测与分析,提出可快速应用于数控蜗杆砂轮磨齿机的几何误差简化补偿方案。首先分析数控蜗杆砂轮磨齿机结构,得出机床几何误差元素;然后使用球杆仪对机床几何误差进行快速测量,得出机床的主要误差轴与主要几何误差元素;最终根据机床几何误差特性,简化机床几何误差,提出可在机床上快速实现的几何误差补偿方案。

1 机床几何误差元素

1.1数控蜗杆砂轮磨齿机结构分析

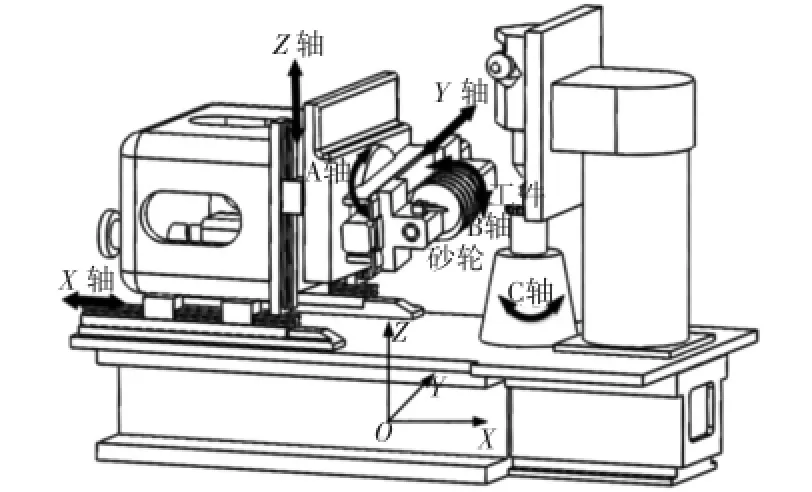

数控蜗杆砂轮磨齿机一般由齿轮磨削系统、砂轮修整系统与在机测量系统三部分组成,本文所研究数控蜗杆砂轮磨齿机具体结构如图1所示,限于篇幅,只针对其齿轮磨削系统进行研究。

图1 数控蜗杆砂轮磨齿机结构示意图

数控蜗杆砂轮磨齿机通过蜗杆砂轮刀具与工件之间的相对运动实现齿轮高效磨削,蜗杆砂轮与工件的相对运动基于机床各个运动副的直线移动和旋转转动,机床磨削主要运动包括X向直线运动、Z向直线运动、A向摆动(调整蜗杆砂轮安装角,加工时保持静止)、Y向直线运动、B向旋转运动以及C向旋转运动。根据多体系统理论分析,机床拓扑结构有两个分支:刀具分支和工件分支。刀具分支:床身-X向拖板-Z向拖板-A向摆动轴(A轴)-Y向拖板-刀具主轴(B轴)-滚刀;工件分支:床身-工件轴(C轴)-工件。上述机床运动件与机床床身、立柱等支撑件、刀具及工件一起构成它们和机床床身、滚刀、工件共同构成数控蜗杆砂轮磨齿机的基本机械结构。

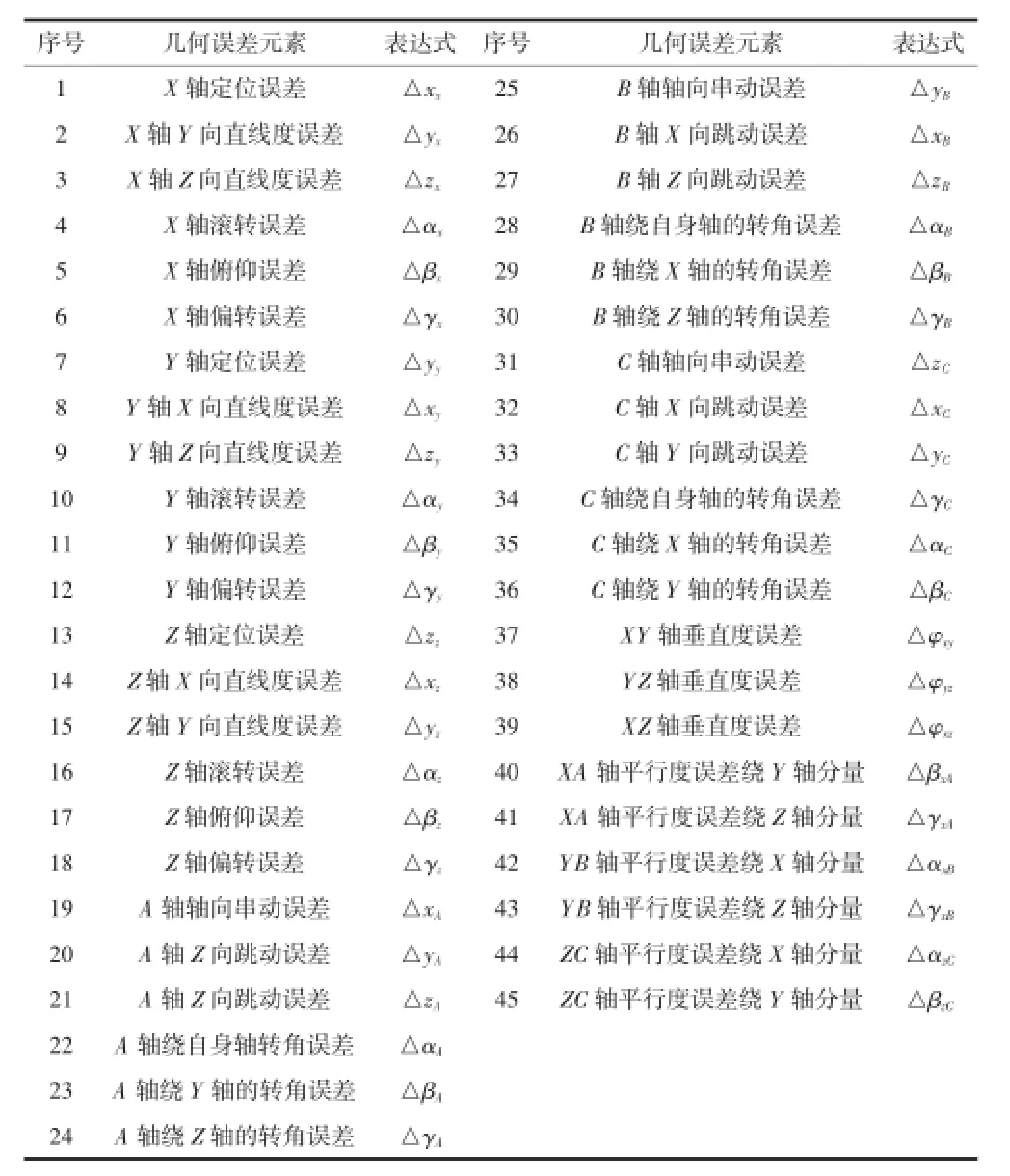

1.2数控蜗杆砂轮磨齿机几何误差元素

对于一个运动的物体,存在着6个自由度,因此,也就相应存在6个几何误差元素,分为平动误差与转角误差,平动误差包括运动方向的定位误差及两个方向的直线度误差,转角误差包括滚转误差、偏转误差及俯仰误差。数控蜗杆砂轮磨齿机含X、Y、Z、A、B、C共计6个运动轴,以X轴为参考基准,机床6个运动轴各含6项几何误差元素,3个平移轴之间的3项垂直度误差,每个旋转轴存在着2个平行度误差,因此机床几何误差元素共计45项,如表1所示。表中误差变量符号中表示误差,第一个字母表示误差方向,下标表示误差相关轴。

表1 数控蜗杆砂轮磨齿机几何误差元素

2 机床几何误差测量

目前针对多轴数控机床的几何误差检测方法较多,主要测量工具有激光干涉仪、球杆仪、平面光栅。激光干涉仪测量精度高,但操作难度高,耗时长,同时设备成本高;平面光栅采用非接触式测量,对环境适应性强,测试精度较高,但设备成本很高;球杆仪测量精度高,操作方便,检测速度快,同时设备成本较低。综合考量,选择球杆仪对数控蜗杆砂轮磨齿机进行误差测试。

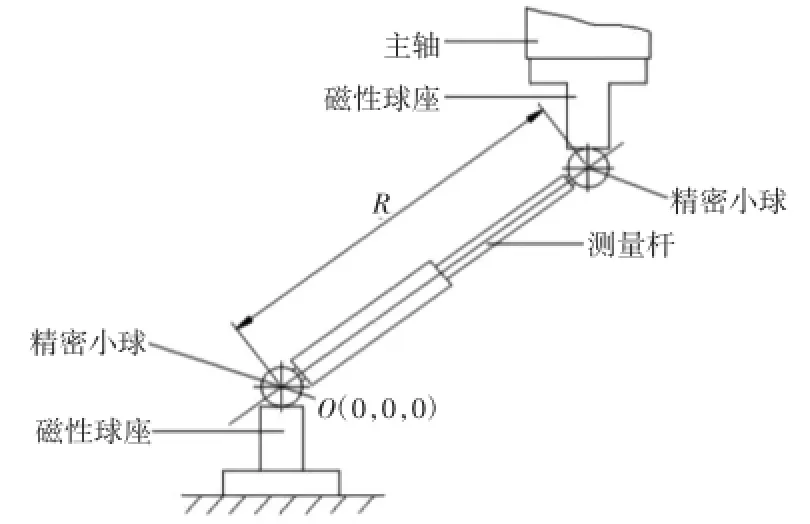

2.1球杆仪测试原理

近年来,球杆仪被广泛应用于数控机床动态精度评价和诊断[5],通过球杆仪圆测试能够对机床整体精度进行评估,同时可识别出机床运动轴的多项几何误差元素。球杆仪基本结构如图2所示,球杆仪通过两个磁性球座与可伸缩球杆连接起来,球杆内部安装有精密位移传感器,位移传感器两端连接精密小球,在安装完成后,球杆仪可精确感应两小球球心距离的变化。将球杆仪一端安装在主轴上,另一端固定于机床工作台上,机床多轴联动绕磁性球座端小球中心走圆轨迹,即可测试出机床实际运动圆轨迹,分析其与理想运动圆轨迹的偏差,即可对机床精度有一个整体的评估,同时得出机床运动轴误差分布情况。

图2 球杆仪基本结构及安装示意图

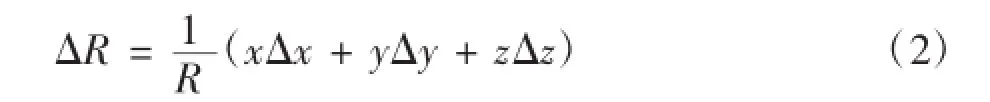

以工作台端精密小球球心为原点O(0,0,0),主轴端小球球心位置为检测位置,其机床指令位置为P (x,y,z),球杆仪实际检测位置为P'(x',y',z'),假设工作台端小球球心处于原点这个理想位置,没有误差,则机床空间误差矢量可用PP'(Δx,Δy,Δz)来表示,球杆仪两小球球心之间理想长度为R,测试中实际长度变化为ΔR,于是可得:

展开上式并忽略二阶以上的高次误差项,式(1)可整理为:

上式为球杆仪空间误差分析基本公式,球杆仪通过圆测试得到机床运动实际圆轨迹,然后球杆仪测试软件利用空间误差分析基本公式对其分析,通过拟合的方式分离出直线度误差、垂直度误差等几何误差元素。

2.2球杆仪误差测试

数控蜗杆砂轮磨齿机共有6个运动轴,三个平移轴,三个旋转轴。采用reinishuaw公司QC10球杆仪对机床进行误差测试。

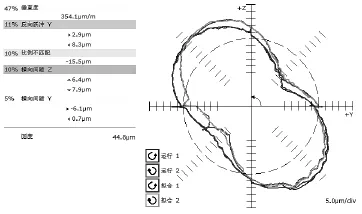

在保证外界环境稳定的情况下,首先对机床平移轴展开测试。根据蜗杆砂轮磨齿工艺的特性,机床实际加工齿轮过程中X、Z轴行程较小,Y轴行程较大,但也不超过200 mm,机床加工路径集中在一个比较小的空间中,球杆仪平移轴圆测试圆心就选择在这个加工空间的中心附近,保证圆轨迹测试覆盖整个加工空间。球杆仪测试名义长度100 mm,进给率为1000 mm/min,分别对XY、YZ、ZX三个平面进行球杆仪圆轨迹测试,检测结果如图3-图5所示。

图3 XY平面球杆仪测试结果

图4 YZ平面球杆仪测试结果

图5 ZX平面球杆仪测试结果

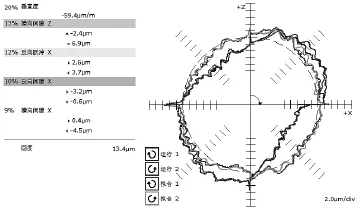

对于机床A、B、C三个旋转轴,机床A轴在实际加工过程中为保持刚性,是锁死的,误差很小,且为常值性误差,故可忽略其误差,不对其进行测量;而刀具主轴B轴由于安装有难度,无法使用球杆仪进行圆测试,另一方面由于B轴为电主轴,制造精度极高,相比与其他运动轴,在保证平行度的情况下,可忽略其几何误差元素,认为B轴没有误差,故不对B轴进行球杆仪测试。只对C轴进行球杆仪圆轨迹测试,将球杆仪主轴端小球中心置于C轴回转轴线之上,球杆仪另一端置于C轴工作台面之上,球杆仪测试名义长度100 mm,进给率为1000 mm/min,得到检测结果如图6所示。

图6 C轴球杆仪测试结果

3 机床几何误差分析

3.1球杆仪测试结果分析

对机床球杆仪测试结果进行分析,机床XY、YZ、ZX三个平面圆度误差较为相近,分别为27.5、44.8 及13.4,而旋转轴C轴圆度误差相比之下非常小,只有2.6(单位符号用正体)。在保证旋转轴平行度误差足够小的情况下,可以推断机床平移轴为机床几何误差主要来源,在对机床进行误差评估时,可将旋转轴误差忽略,只考虑平移轴误差。于是对机床最大空间几何误差可以有一个评估,其与三个平面测试中的最大圆度误差相近,处在50水平。

平移轴球杆仪圆轨迹得到之后,球杆仪自带分析软件通过拟合的方式可将综合误差分离成几何误差、间隙误差与动态误差,其中几何误差由垂直度、直线度、比例不匹配及周期误差构成,间隙误差由反向间隙与横向间隙等运动轴运动方向发生改变时产生的间隙误差构成,而动态误差由伺服系统误差与振动误差构成,其中伺服系统误差包括反向跃冲误差与伺服不匹配误差(两个轴运动不同步)。

分析平移轴球杆仪圆测试结果可知,XY平面圆测试圆度27.5,主要误差元素为伺服不匹配、横向间隙、反向跃冲及垂直度,YZ平面圆测试圆度44.8,主要误差元素为垂直度、伺服不匹配、横向间隙及反向跃冲,ZX平面圆测试圆度13.4,主要误差元素为垂直度、反向跃冲、反向间隙及横向间隙。

因此可以发现,影响平移轴几何精度的误差主要是垂直度、横向间隙、反向间隙、反向跃冲及伺服不匹配等误差,其他误差如直线度、周期误差、振动误差及比例不匹配等误差可忽略。而球杆仪测试所得反向间隙、横向间隙、反向跃冲及伺服不匹配等误差的表现形式主要是机床运动轴的定位误差,因此可认为平移轴主要几何误差元素为垂直度及定位误差。

通过球杆仪误差分析,可以分析得数控蜗杆砂轮磨齿机平移轴为主要几何误差来源,可忽略旋转轴误差,而垂直度误差及定位误差为机床主要几何误差元素。

3.2机床几何误差补偿策略

通过球杆仪测试可以发现机床几何误差主要来自三个平移轴,旋转轴在保证其相对平移轴的平行度误差足够小的情况下,旋转轴误差可忽略不计。平移轴误差主要来自于垂直度、横向间隙、反向间隙、反向跃冲及伺服不匹配等误差,因此应该针对这些误差元素来提升机床的精度。

对于反向跃冲及伺服不匹配等伺服系统误差,主要通过控制系统自带的调整功能调整相关伺服参数,将误差消除或控制在一个可接受的范围之内。对于垂直度、横向间隙、反向间隙等误差,由于机床的制造及装配精度已经达到相对较高的水平,误差防止的方法对其效果不佳,主要通过几何误差补偿的手段来消除误差的影响。

为解决前文所述几何误差补偿在数控蜗杆砂轮磨齿机上应用的阻碍,选择通过简化几何误差模型的方法来克服阻碍,可让几何误差补偿在机床上快速实现。由前文可知数控蜗杆砂轮磨齿机主要误差轴为平移轴,主要几何误差元素为垂直度及定位误差,因此基于多体系统理论与齐次坐标变换对机床进行几何误差建模时,可忽略旋转轴误差,平移轴的直线度误差与三项转动误差也可以忽略,只考虑平移轴垂直度误差与定位误差,机床几何误差模型可以得到大幅简化,同时避开误差解耦的难题,而几何误差补偿效果不会因为简化受到太大影响;由于只需要测试垂直度与定位误差,因此误差测试也得到简化,测试效率提升;同时由于几何误差模型简化,忽略了旋转轴误差,在数控系统中实现旋转轴补偿的难题也被避开。

综上所述,通过分析数控蜗杆砂轮磨齿机的几何误差特性,可建立只考虑平移轴垂直度误差与定位误差的数控蜗杆砂轮磨齿机几何误差简化模型,快速实现机床几何误差补偿,提升机床精度。

4 结束语

本文通过分析数控蜗杆砂轮磨齿机结构,得出机床所有45项几何误差元素。然后通过对机床平移轴与旋转轴进行球杆仪圆测试,得到4组机床运动圆轨迹,分析得出机床几何误差主要源自平移轴,在旋转轴平行度误差较小的情况下,可忽略旋转轴几何误差。同时分析得到平移轴主要误差元素为垂直度及定位误差,可忽略平移轴其他误差元素。最终根据数控蜗杆砂轮磨齿机几何误差特性,提出只考虑平移轴垂直度误差及定位误差的机床几何误差补偿策略。研究对快速评估与提升数控蜗杆砂轮磨齿机几何精度有一定的参考意义。

参考文献:

[1]盛伯浩,唐华.数控机床误差的综合动态补偿技术[J].制造技术与机床,1997,(06):19-21.

[2]倪军.数控机床误差补偿研究的回顾及展望[J].中国机械工程,1997,(01):29-33,122.

[3]李小彭,刘春时,马晓波,等.数控机床加工精度提高技术的进展及其存在的问题[J].组合机床与自动化加工技术,2010,(11):1-4.

[4]何振亚.五轴数控机床几何与热致空间误差检测辨识及模型研究[D].杭州:浙江大学,2014.

[5]商鹏,阮宏慧,张大卫.基于球杆仪的三轴数控机床热误差检测方法[J].天津大学学报,2006,(11):1336-1340.

中图分类号:TH161

文献标识码:A

文章编号:1672-545X(2016)04-0009-04

收稿日期:2016-01-20

基金项目:重庆市集成示范计划项目(cstc2013jcsf C00001);国家科技支撑计划项目(2014BAF08B02)

作者简介:廖琳(1992-),男,江西兴国人,重庆大学机械工程学院研究生,研究方向机电一体化。

Geometric Error Measuring and Analysis of the CNC Worm Wheel Gear Grinding Machine

LIAO Lin,ZHONG Jin-tong

(College of Mechanical Engineering,Chongqing University,Chongqing 400044,China)

Abstract:By studying the structure of CNC worm wheel gear grinding machine,45 geometry error elements of the machine tool were obtained.Then results of the circular test for the machine tool were gotten with the help of Ball Bar test to evaluate the geometric accuracy of the machine tools,and the main source of geometric error of the machine tool were studied based on the test results,besides the test results further indicated the main geometric error elements influencing the accuracy of the machine tool.Finally,based on the characteristics of geometric error of the machine tool,a simplified strategy of geometric error compensation of the machine tool were proposed,which is significant to quickly promote the geometric accuracy of the machine tool.

Key words:CNC worm wheel gear grinding machine;geometric error;ball bar;measuring