观音岩水电站工程特大型施工工厂规划设计

2016-07-25杨黎明许尚勇梁皓哲胡丹书

杨黎明 许尚勇 梁皓哲 胡丹书

摘要 观音岩水电站全工程的混凝土总量约902×104m3。工程布置一座砂石加工系统,设计处理能力3000t/h,是目前国内已建成规模最大的砂石系统。整个工程混凝土浇筑高峰月强度约30×104m3/mon,分别在左岸设置高、低线两座特大型混凝土生产系统,右岸设置一座特大型混凝土生产系统。工程石料场距离枢纽区约20kin,半成品输送采用“竖井+平硐+汽车运输”的方式,成品混凝土骨料采用胶带机运输为主、汽车运输为辅的方式。文章从料源规划、系统工艺研究、布置规划和料物运输等方面扼要介绍了巨型水电工程特大型施工工厂规划遵循的一些原则和基本方法,以便于参考。

关键词 料源规划;布置格局;特大型施工工厂;布置规划;砂石骨料输送系统

中图分类号 TV5 文献标识码 A 文章编号 2095—6363(2016)04—0070—03

1工程概况

观音岩水电站装机容量3 000MW。枢纽布置方案为混合坝河中厂房岸边溢洪道方案,坝线全长1 158m,左岸、河中碾压混凝土重力坝最大坝高159m,坝顶长度816m。右岸心墙堆石坝坝顶高程最大坝高91m,坝顶长度341m。全工程的混凝土总量约902×104m3(其中碾压混凝土489×104m3,常态混凝土413×104m3),喷混凝土总量15×104m3。全工程坝体心墙Ⅰ层、Ⅱ层反滤料总量约36.4×104m3(其中I层反滤料18.2×104m3,Ⅱ层反滤料18.2×104m3)。

2料源规划简介

全工程共需制备混凝土粗细骨料约2 120×104t。考虑人工砂石系统加工和成品运输等综合损耗系数1.2,需开采石料约942×104m3(折算成岩石自然方)。全工程坝体心墙Ⅰ层、Ⅱ层反滤料总量约36.4×104m3,考虑加工、运输综合损耗系数1.15,需开采石料约29×104m3(折算成岩石自然方)。由于工程区附近缺乏天然砂砾料料源,工程混凝土用粗细骨料、坝体Ⅰ、Ⅱ层反滤料均采用人工制备。根据地质勘察成果,工程开挖料不宜作为混凝土骨料的加工料源,混凝土骨料加工母岩全部从龙洞石料场开采。龙洞石料场距坝址距离约20km。龙洞石料场可用料以灰岩、生碎屑灰岩为主,储量4993×104m3,湿抗压强度总平均值为101.1MP,无碱活性,质量和储量均可满足混凝土砂石料要求。

3砂石加工系统规划

3.1布置格局方案研究

特大型水电工程砂石加工系统规划是一个复杂的系统工程,系统规划要充分考虑料源、工程特点、工艺水平现状、交通运输条件、环保综合因素、水文地质条件、供电条件和工程技术经济等多方面因素,才能最终确定系统布置格局。工程选定的石料场距离枢纽区较远,因此在方案研究时,各种综合因素对整个工程可行性和经济性都起着至关重要的作用。

方案重点研究比较了系统集中布置于石料场附近、系统集中布置于枢纽区和将系统拆分布置3个方案。整个系统布置于石料场方案由于距离附近村镇太近(在龙洞镇的上方位)、水源问题难以解决,且征地环保问题复杂,同时成品料长距离输送后质量难以保证而放弃。整个系统布置于枢纽区的方案,由于将大量无用料运输约20km作为弃料,非常不经济,该无用料正好符合石料场附近水泥厂的供料需求,故不采纳该方案。将系统分拆布置方案,即把粗碎布置于石料场,中、细碎、筛分及其他设施布置于枢纽区塘坝河谷。该方案有效地解决了前面2个方案的缺陷,同时运输半成品后,提高了运输系统的连续性。

工程半成品料运输比较了公路运输和长距离胶带机运输两种不同的方案。由于工程区地形起伏较大,长胶带机方案主要采用隧洞运输为主,公路运输方案则主要利用电站进场主线和辅线2条公路。长胶带机运输方案由于隧洞穿越区域地质条件较复杂,多为当地煤矿区和煤矿采空区,采用该方案工程的复杂性和不可预见风险较大,且工程建安投资大。采用主、辅线相结合的公路运输可靠性较高,但也存在运输费用高、管理要求高的缺点。最终半成品运输采用“竖井+平硐+公路运输”的综合方案。

3.2加工系统工艺

3.2.1工艺流程

针对灰岩易破碎的特点,系统工艺采用了“粗碎反击破+中碎反击破”两段破碎的先进工艺设计。系统采用两段破碎、三级筛分、立轴冲击破碎制砂的生产流程。立轴冲击破制砂采用半干法生产工艺,降低了工程用水量,同时采取收尘措施,避免了粉尘污染。主要工艺环节有:粗碎、中碎、立轴破制砂、砂整形、第一筛分、第二筛分、第三筛分、砂脱水筛分、半成品仓、成品料仓及石粉回收单元等。

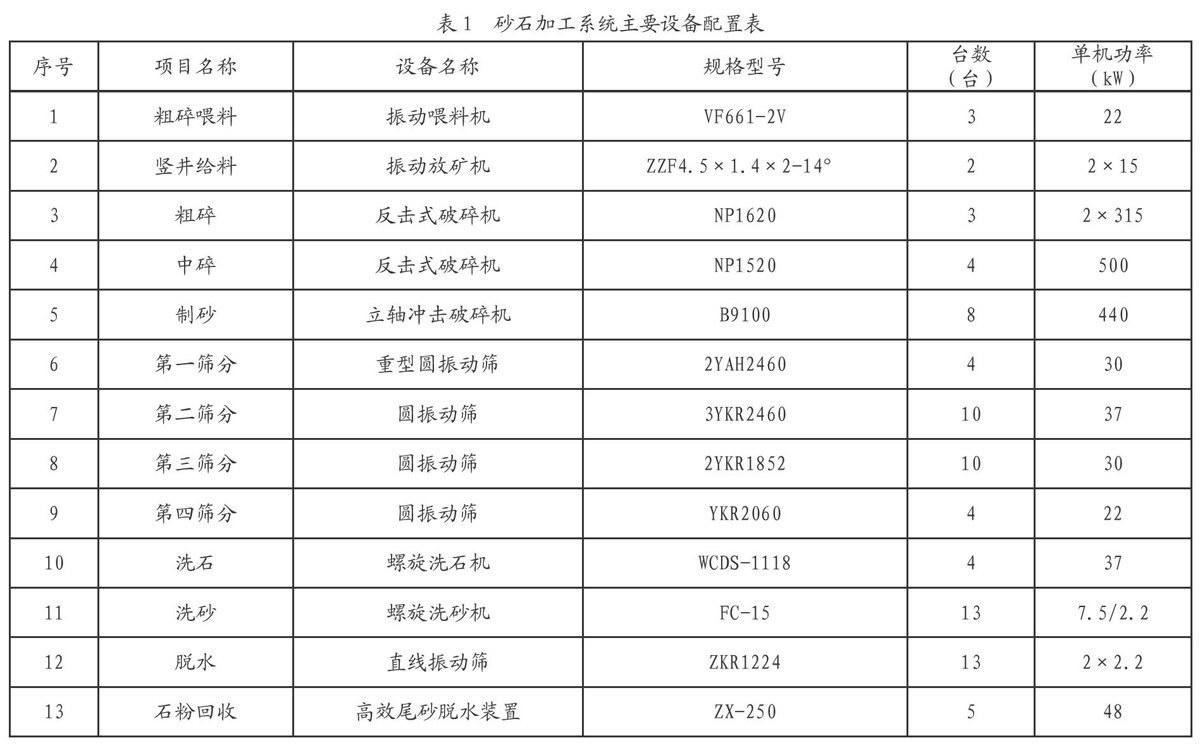

3.2.2工艺配置

根据系统工艺流程计算进行各个环节的设备配置。设备配置考虑设备维护、检修、易损件更换方便快捷以及部分设备停修不会导致系统大幅减产进行配置。设备主要采用国际领先的反击破碎机和立轴破,以保证系统稳定性,提高产品质量。

3.2.3石粉回收、废水处理及给排水系统

考虑环保要求,工程废水要达到一级排放标准要求。废水回收处理单元处理流程:加药一絮凝一沉淀一干化。回收清水通过加压泵站压输送至高位水池循环利用,回收利用率按50%考虑,回收水量2000m3/h,需补充新水量1000m3/h。

3.2.4供配电及控制系统

系统总装机用电负荷约11000kW(含循环水处理系统),粗碎电力由龙洞35kV施工变电站供应,塘坝河中碎、筛分及所有设施电力由坝区110kV施工变电站供应。系统设置10kV变电所2座,一座供应粗碎车间及半成品堆场用电。另一座供应中细碎、筛分、成品仓和其他各车间及设施的用电。

3.2.5环境保护措施

加工系统粗碎车间的破碎设备进料口采用喷水雾降尘,其他车间采用湿法或半干法生产。破碎、筛分等设备使用橡胶垫衬减小噪音;漏斗、溜槽等转料环节设计有料垫。筛网采用低噪声的聚胺脂筛网。粉尘大的车间底部设置风机收尘系统;设操作室隔音。

3.3加工系统布置规划

加工系统采用粗碎单独布置、集中设厂的布置格局。系统主要由粗碎车间、中碎车间、立轴破制砂车间、砂整形车间、第一筛分车间、第二筛分车间、第三筛分车间、第四筛分车间、成品砂脱水筛分车间、半成品料仓、成品料仓、石粉回收车间、给排水及废水处理系统、配电及控制系统等设施构成。

系统粗碎布置于龙洞石料场附近,毛料通过白卸汽车进入粗碎;粗碎后半成品经过竖井及平硐胶带机运输至龙洞半成品料仓,半成品采用白卸汽车经由龙庄公路、格观公路运输至塘坝河半成品料仓。系统中碎车间、制砂车间、筛分车间及成品料仓均布置于坝址下游约2.5km处的塘坝河口。塘坝河口采用挖填平衡的方法规划系统布置场地,系统开挖约40×104m3渣料几乎全部用于回填场地使用。系统采用条带状布置,除主要的破碎车间布置于开挖区域外,其余筛分、成品仓、调节料场等均布置于回填区域。场地回填要求剔除淤泥、粘性土壤等地基承载较差的土质,采用分层碾压,回填区域外设置挡、截、排水设施,底部设置排水体,外侧设置拦渣坝,以保证场地的整体稳定。

4混凝土生产系统规划

4.1布置格局方案研究

观音岩水电站混凝土工程量大,电站采用分期导流方式,左右岸混凝土浇筑强度都很高。混凝土生产系统布置格局规划充分考虑工程枢纽布置特点、物料输送要求、场地布置条件、大坝施工方法、温控要求和分标方案等因素,进行综合确定。由于电站采用分期导流方式,须考虑在枢纽区左右岸均设置混凝土生产系统。同时左岸混凝土浇筑总量及强度均远高于右岸,且左岸混凝土系统通过缆机辅助须提供右岸高部位的混凝土。鉴于以上诸多因素综合分析研究,工程规划布置了混凝土生产系统共3座,分别为右岸混凝土生产系统(简称“右岸系统”)、左岸1045m高程混凝土生产系统(简称“左岸低系统”)、左岸1090m高程混凝土生产系统(简称“左岸高系统”)。三座混凝土生产系统距离浇筑点均不超过lkm,且最大落差±50m,右岸系统和左岸低系统、右岸系统和左岸高系统、左岸低系统和左岸高系统均可实现互补供应。同时各左岸系统可与胶带机入仓浇筑相结合。

4.2系统规模及搅拌楼配置

4.2.1右岸系统

右岸混凝土生产系统布置于大坝下游右岸1088m~1115m高程,该系统主要承担粘土心墙堆石坝段、导流明渠、厂房工程以及部分大坝坝段的混凝土生产任务,混凝土以二、三级配为主,混凝土供应总量约344×104m3,混凝土骨料由塘坝河砂石骨料加工系统提供。系统按满足高峰月强度14×104m3/月设计,配用HL320 2S4500型拌和楼2座,并配制冷系统。系统按生产12℃碾压混凝土和生产10℃低温常态混凝土要求设计,生产能力均为420m3/h。混凝土预冷采用“二次风冷+加片冰+冷水拌和”的综合措施。

4.2.2左岸低系统

左岸1045m高程混凝土生产系统布置于大坝左岸下游低线公路内侧,该系统主要承担大坝及护岸工程的混凝土生产任务,混凝土供应总量约228×104m3,混凝土骨料由塘坝河砂石骨料加工系统提供。系统按满足高峰月强度16×104m3/月,并考虑混凝土浇筑最大仓面设计,选用HL360 2S6000型拌和楼2座,并配制冷系统。系统按生产12℃碾压混凝土和生产10℃低温常态混凝土要求设计,生产能力均为560m3/h。混凝土预冷采用“二次风冷+加片冰+冷水拌和”的综合措施。

4.2.3左岸高系统

左岸1 090m高程混凝土生产系统布置于大坝左岸下游高线公路内侧,该系统主要承担大坝的混凝土生产任务,混凝土供应总量约290×104m3,混凝土骨料由塘坝河砂石骨料加工系统提供。系统按满足高峰月强度14×104m3/月设计,选用HL360-4F4500型拌和楼2座,并配制冷系统。系统按生产12℃碾压混凝土和生产IO~C低温常态混凝土要求设计,生产能力均为420m3/h。混凝土预冷采用“二次风冷+加片冰+冷水拌和”的综合措施。

4.3成品砂石骨料输送系统

砂石骨料成品运输主要有胶带机运输和汽车运输两种方式,从节能环保和节省工程投资的角度出发,对左右岸混凝土系统成品骨料运输方式进行了详细的方案研究。由于右岸混凝土系统采用胶带机运输须横跨金沙江,且胶带机搭接和转料环节太多,不经济,且对成品料质量控制不利等因素,确定右岸系统成品骨料采用汽车运输;左岸高、低线系统总混凝土浇筑量约占了整个工程的2/3,采用胶带机运输成品骨料有利于节能环保,同时节省了工程投资,因此,采用胶带机运输较为有利。通过隧洞方案和明线布置方案的综合研究,最终确定采用明线输送方案,在塘坝河和左岸高低线系统间架设一条长约1.4km的长距离输送机,向左岸高底线系统供应成品砂石骨料。

5结论

观音岩水电站特大型施工工厂规划把确保工程质量、促进工程建设作为最高目标。整个规划充分考虑了自然资源的合理利用,料物调配合理。规划贯穿了建设环保工程、绿色水电的设计理念。系统规划从料物贮运、工艺、温控要求、环保等综合因素出发,强化了工程质量的保证性,同时,避免了重复建设带来的资源浪费。工程施工工厂格局布置协调,规模适中,为加快工程有效推进提供了坚强后盾。