一起立式横水管燃煤蒸汽锅炉爆炸事故分析与警示

2016-07-20吴兴华黄文和

李 博 吴兴华 梁 骁 黄文和

(上海市特种设备监督检验技术研究院 事故调查技术中心 上海 200333)

一起立式横水管燃煤蒸汽锅炉爆炸事故分析与警示

李 博 吴兴华 梁 骁 黄文和

(上海市特种设备监督检验技术研究院 事故调查技术中心 上海 200333)

摘 要:本文针对一起立式横水管燃煤正烧蒸汽锅炉爆炸事故,拟从技术层面上对事故展开分析,从现场勘查、失效分析、性能测试、强度校核、爆破压力估算等多个角度,探究并揭示事故发生的主要原因,在给出事故分析结论的基础上,分别从设备制造层面和操作管理层面上,结合具体事故情况对该类事故提出事故警示和预防建议。

关键词:锅炉 事故 焊接缺陷 强度校核

1 事故概况

某金属加工厂发生一起锅炉爆炸事故。涉事锅炉为立式横水管燃煤正烧蒸汽锅炉,额定出口压力0.7MPa,额定温度170℃,额定蒸发量1.0t/h,锅炉壳体厚度10mm,材料为20号锅炉钢。事发当日下午,司炉工对该事故锅炉进行关闭引风机、打开炉门、添加燃料操作,此时压力表值处于正常范围内(约0.3MPa);在距上述操作约380min,该锅炉突然爆炸,巨大冲击力造成该公司厂房、设备及周边部分建筑物受损,所幸未造成人员伤亡。该锅炉由某锅炉制造厂安装调试合格后投入使用3年。据查,事故发生前,制造厂对该锅炉进行过两次维修,并有在锅筒上切割开方孔的操作历史,用于更换损坏的炉管。

本文拟从技术层面上对该事故展开分析,从现场勘查、失效分析、性能测试、强度校核、爆破压力估算等多个角度,揭示事故主要原因,并结合具体事故情况对该类事故提出事故警示和预防建议。

2 事故现场勘查

经事故现场勘查发现,涉事锅炉爆炸后的本体爆裂成数块碎片飞散在锅炉房周围,爆炸冲击波造成锅炉房大部分墙体和屋顶倒塌,同时造成相邻厂房内设备倾覆[见图1(a)];距锅炉房最远的一块碎片飞至110m远的居民住房屋顶,导致屋顶坍塌[见图1(b)];锅炉安全阀已飞至隔壁厂家并已解体;锅筒封头以及与炉体连接的进出水管、排污管、烟道等全部断裂[见图1(c)、图1(d)、图1(e)]。对现场事故锅炉碎片进行收集、整理,发现锅炉上的两处明显修补痕迹,修理中采用了在炉壳外体开矩形方孔的方式,通过矩形孔对锅炉内部进行修补。图1(f)为一块沿四周焊缝断裂的焊接锅筒补板。

图1 事故现场勘查情况图

3 失效分析

3.1 取样方法

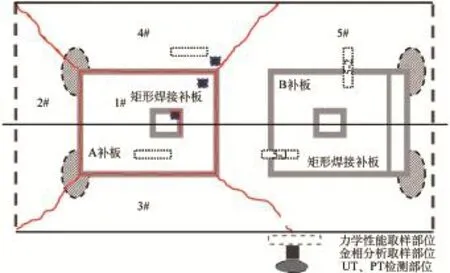

为深入分析锅炉爆炸原因,对锅炉碎片割取6块试样展开分析。试样编号、图样及对应取样位置如图2所示(图2为根据锅炉碎片形态,还原爆炸前锅炉壳体展开示意图,图中粗灰实线为补板焊缝、粗黑实线为壳体制造焊缝、细红实线为爆炸断口),其中,1#样取自图1(f)中的整块补板,2#样取自图1(d)残体上与1#样拥有共同一侧短边焊缝的部位,3#样取自图1(c)碎片中与1#样拥有共同一侧长边焊缝的部位,4#样取自图1(d)残体上带有与1#样拥有共同一侧长边焊缝的部位,5#样取自图1(c)中的锅筒补板碎片,该补板四周焊缝未有明显开裂。对上述各试样进一步取小样,分别进行宏观检查及金相显微分析、力学性能检测、超声波检测和表面渗透检测。取样位置如图2所示。

图2 锅炉碎片复原示意图及取样位置

3.2 宏观检查

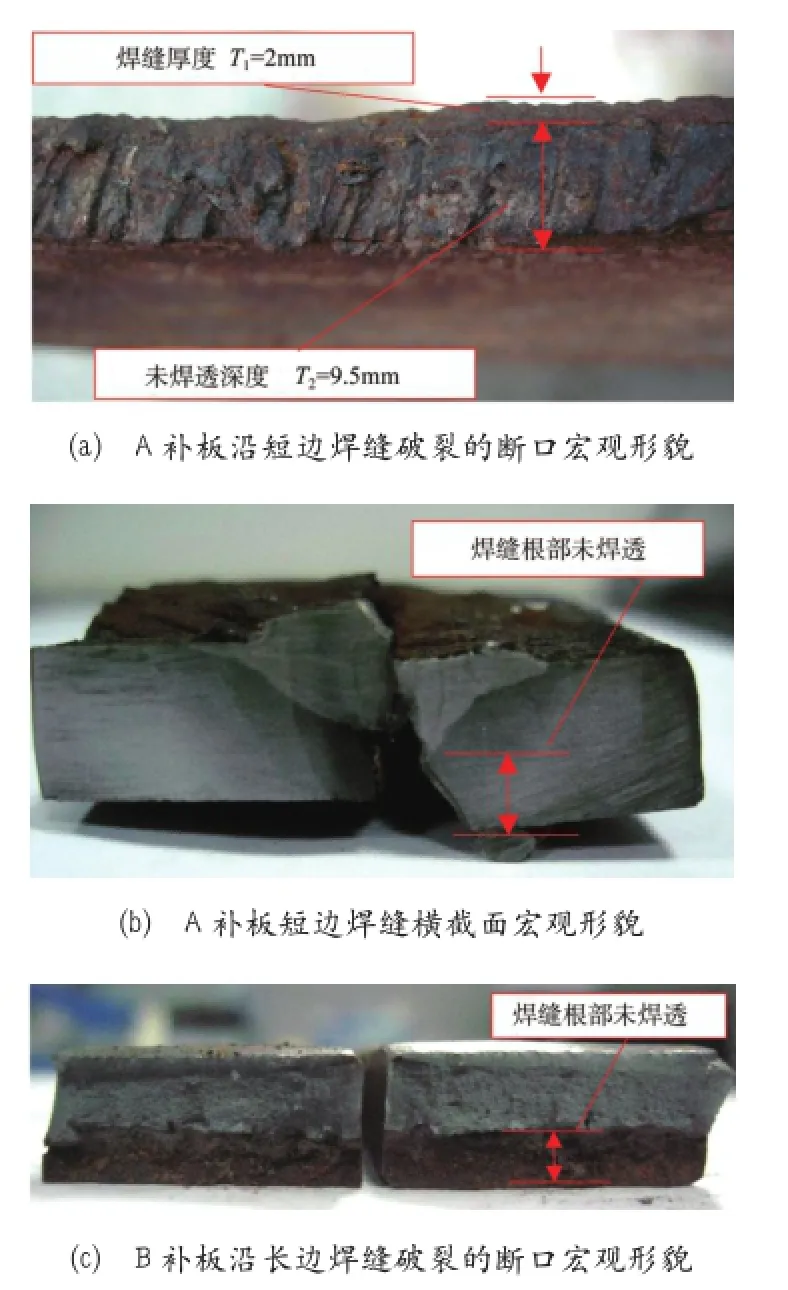

涉事锅炉壳体厚度10mm;图2所示的A、B两块补板均采用矩形开孔,尺寸分别为1450mm×410mm 和1500mm×420mm;补板与锅炉壳体连接方式为单面手工焊接头,焊缝表面成形较差,宏观检查发现,A、B补板焊缝均未按照全焊透的要求加工出V型或Y型坡口,板材仅是呈无坡口对接形式进行施焊,致使几乎整条焊缝均呈现出严重的未焊透缺陷(见图3),A补板上的爆炸破裂断口均沿该补板四周的焊缝分布呈现[见图1(f)];经测量,在图2所示A补板的断口上,焊缝的根部坡口切割直边深度约为5~9.5mm,最大值约9.5mm,而有效焊缝熔深仅为2mm;在B补板上出现未焊透坡口的切割直边深度约为3~5mm。

图3 补板焊缝未焊透缺陷形貌

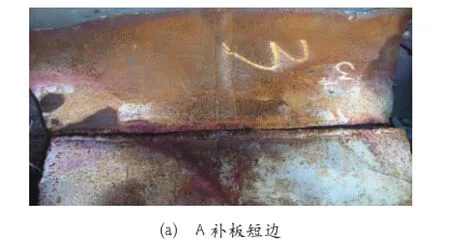

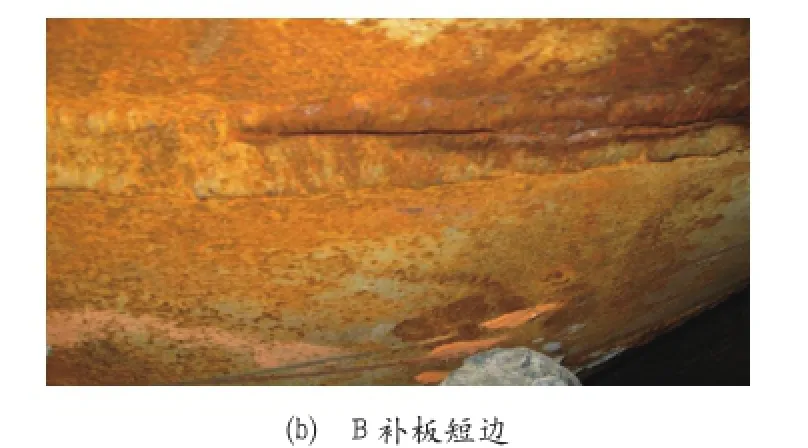

A补板因爆破而呈现S状严重变形[见图1(f)],该补板一侧的短边焊缝断口上呈现的有效熔深最小[见图3(a)],焊缝横向的拉伸承载面积也最小,而该短边焊缝又恰处于锅炉壳体的环向应力作用下,故分析认为该焊缝很可能是爆炸起始部位。在A补板焊缝发生完全断裂并与锅炉壳体分离后,所呈现的断面走向基本与该焊缝中心线重合,也即是该焊缝根部未焊透缺陷的存在位置[见图4(a)]。值得注意的是,B补板与锅炉壳体的焊缝也不同程度地出现裂纹,且局部还出现了贯穿性开裂[见图4(b)],开裂位置同样存在严重的焊缝根部未焊透缺陷。锅炉碎片经拼接复原后可以看到,呈撕裂状断裂均发生于A补板矩形的四个顶角应力集中处,断口表面平整且较粗糙,断面呈45°剪切唇特征并伴随有收缩变形形貌,显示出因受剪切力作用而产生失稳快速扩展、瞬间断裂的特征;B补板开裂断口较平整,断面上并呈灰色、较粗糙的纤维状,表现出一定的韧性断裂宏观特征。

图4 补板焊缝未焊透缺陷处开裂形貌

3.3 微观分析

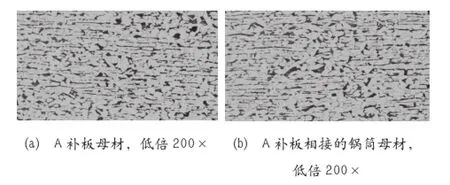

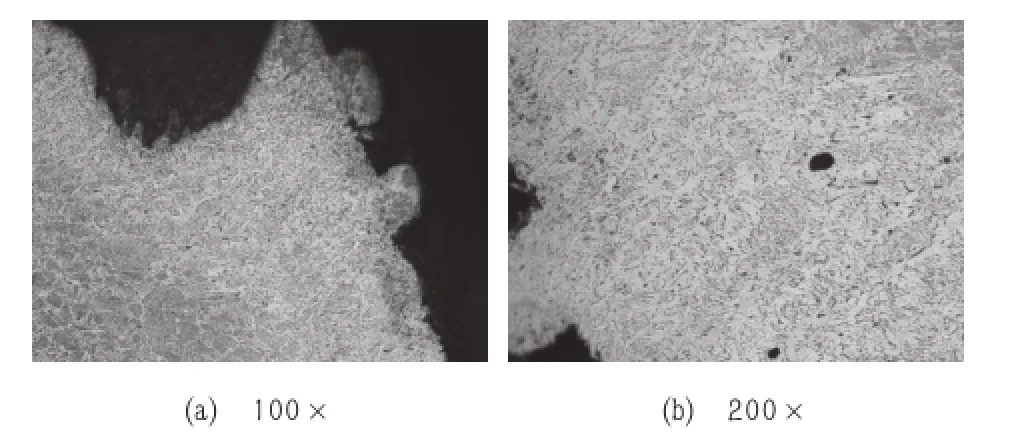

对图2所示的取样件进行金相观察可知,A补板母材和与其相接的锅炉壳体母材的材质一致,显微组织均为呈带状的铁素体和珠光体,铁素体晶粒度约为8.5级,非金属夹杂物未见异常(见图5)。对初步判定的A补板爆炸起始部位的短边焊缝取样分析,焊缝显微组织显示正常(见图6),而根部未焊透缺陷截面的组织特征是含有沿奥氏体晶界析出的铁素体和珠光体、包括少量魏氏组织,应为过热态非正常显微组织,说明根部对接面受到过热影响,这应与板材切割采用火焰热加工有关(见图7)[1]。

图5 A补板及其相邻锅炉壳体母材的微观组织

图6 A补板短边焊缝微观组织

图7 A补板焊缝根部未焊透对界面微观组织

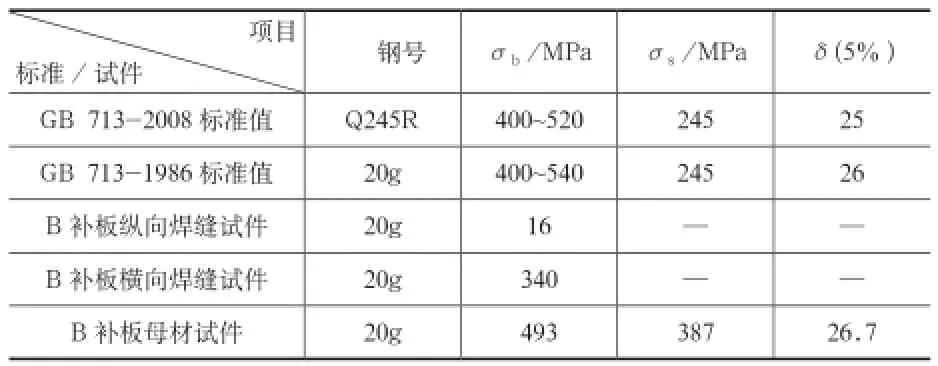

4 力学性能检测

对如图2所示的拉伸性能试样进行力学测试结果见表1,截取尚未完全断裂的B补板的纵向焊缝试件(5-1)和横向(5-2)焊缝试件,测试获得其抗拉强度分别为16MPa、340MPa,均远低于相关标准规定值(根据GB 713-2008,应不低于400MPa),力学性能的低劣性应是存在严重未焊透缺陷的结果。

表1 补板焊缝及相邻壳体、补板母材力学性能

5 无损探伤检测

对如图2所示的A、B补板顶角处、锅炉壳体内外表面存在应力集中的位置,进行超声波检测和表面渗透检测,结果显示上述位置的锅炉筒体上均未发现可记录的缺陷。该探伤结论有助于进一步确认补板焊缝的未焊透缺陷是导致结构失效的主要原因。

6 维修后锅筒强度校核

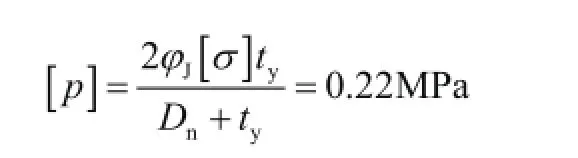

根据GB/T 16508—1996《锅壳锅炉受压元件强度计算》,基于A补板上经测量的焊缝实际最薄厚度2mm,进行强度校核。锅筒最高允许计算压力[p]:

式中:

Dn——锅筒内径,取1600mm;

ty——有效壁厚,取2mm。

因此,计算获得该锅炉额定出口压力为0.7MPa,而从计算结果分析,该锅炉修理后已无法达到原使用参数。事发前压力表显示数值为0.3MPa,大于锅筒最高允许计算压力[p],这说明事发前设备存在严重的安全风险。

7 爆破压力估算

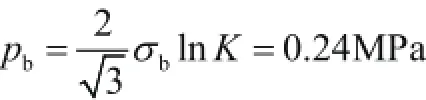

根据工程上推荐的已被普遍使用的圆筒形压力容器爆破压力(pb)经验公式[2,3]:

其中:

σb——材料实际抗拉强度;

K——圆筒的外径与内径之比。

截取锅筒残体中尚未破裂的矩形补板上横向焊缝、纵向焊缝,进行拉伸试验,选取较小的抗拉强度值作为σb值代入上式计算:

经比较说明,该锅炉额定出口压力为0.7MPa,事发前压力表显示数值为0.3MPa,二者均大于pb的计算值,且pb计算值与修复后锅筒最高允许计算压力[p]相近。因此,从计算结果分析,锅炉可能在较低的工作压力下失效爆破。

8 事故结论

1)涉事锅炉补板接缝处破裂的直接原因是:补板未按常规焊接工艺加工合格的坡口,单面焊导致所焊部位均出现未焊透工艺缺陷,产生严重的焊接质量问题,未焊透缺陷致使焊缝根部极易萌生裂纹,且填充金属熔深不足,严重降低焊缝横截面有效承载面积,焊缝结构的承压承载能力下降。

2)爆炸发生瞬间,补板因焊缝破裂而脱离锅筒,炉水瞬间汽化产生的压力急增,同时,由于补板采用不合理的矩形开孔方式,使锅炉壳体与矩形补板对应的各顶角位置存在高度的应力集中,极易诱发裂纹并快速撕裂、破坏并最终形成碎片。

3)涉事司炉工未按照其生产单位制定的《蒸汽锅炉操作规程》相关规定,致使锅炉在无人监管的情况下仍保持一定的压力,从而为锅炉爆炸提供了直接的压力源。

另外,据调查,该爆炸锅炉存在设备超过定检规定期限未检、在超过定检有效期的情况下擅自使用的情况;在该锅炉的维修过程中,维修单位存在未制订有效的锅炉维修方案、派遣无有效证件的焊接人员进行修理施工和补板施焊、未办理施工告知、未申报重大维修监督检验等情况。

综上,该起事故是因锅炉维修单位的返修工艺不当、焊接接头质量低下,使用单位管理不到位、操作人员违反安全操作规程等因素综合造成的特种设备事故。

9 事故警示

本起事故是锅炉事故中比较典型的案例。锅炉的安全运行不仅仅与锅炉制造的产品质量相关,还与日常的正确维护、规范的使用、严格的管理和修理质量的控制相关。在《锅炉安全技术监察规程》中,对操作工进行锅炉压火操作有明确规定,“锅炉压火后应当保证锅水温度、压力不回升和锅炉不缺水”。所以,锅炉使用单位在制定操作规程时都要求司炉工在压火操作时、在炉内气压降到零位前,司炉工不得离开岗位,且要有可靠的保证措施。本案中的锅炉操作人员未按照《锅炉操作规程》进行操作,是诱发事故的一个重要原因。此外,本案中对锅炉实施维修的单位如果按要求制定合理的修理工艺、严格按照工艺进行修理,也可在很大程度上避免该事故。可见,了解锅炉的基本设备技术知识,熟悉锅炉使用管理的相关法规、规定,重视锅炉的日常维护、使用管理,严格执行相关法规、规定的要求,对于避免锅炉伤害事故具有十分重要的现实意义。

参考文献

[1] 钟振前,朱衍勇,王晓辉,等.钢板火焰切割失效分析[J].物理测试,2010,28(01):38-41.

[2] 柳爱群,杨中,杨烨.圆筒形压力容器爆破压力经验公式的改进[J].机械强度,2013,35(05):652-656.

[3] 盛水平.厚壁圆筒容器的承压能力及安全裕度[J].石油化工设备技术,1990,11(02):18-21.

[4] 詹叶玉生.《锅炉安全技术监察规程》学习探讨[J].质量技术监督研究,2013,06:19-22+27.

[上海市质量技术监督局科研项目:No.2015-38]

Investigation and Warning of an Explosion Accident of Vertical Horizontal Pipe Coal-fired Steam Boiler

Li Bo Wu Xinghua Liang Xiao Huang Wenhe

(Shanghai Institute of Special Equipment Inspection and Technical Research,Accident Investigation Center Shanghai 200333)

AbstractThe present paper is based on an explosion accident of vertical horizontal pipe coal-fired steam boiler. The accident investigation is performed. The analysis is proposed technically from the crime scene investigation,failure analysis, performance testing, intensity check and burst pressure estimation. According to the above analysis,the main cause of the accident is revealed. On the basis of the accident analysis, combined with the specific accident, the warning and preventive suggestions of this kind of accidents are proposed in the aspects of equipment manufacturing and operation management.

KeywordsBoiler Accident Welding defect Intensity check

作者简介:李博(1986~),男,博士,从事先进焊接技术研究、特种设备制造与安全技术研究工作。

收稿日期:(2015-10-19)

中图分类号:X933.2

文献标识码:B

文章编号:1673-257X(2016)06-0074-05

DOI:10.3969/j.issn.1673-257X.2016.06.019