环吹风冷却法生产PBT毛刷丝的工艺研究*

2016-07-18司徒建崧李雪梅郭铭信王增喜

司徒建崧,李雪梅,郭铭信,林 海,王增喜

(广东省化学纤维研究所,广东广州510245)

科研与实践

环吹风冷却法生产PBT毛刷丝的工艺研究*

司徒建崧,李雪梅,郭铭信,林海,王增喜

(广东省化学纤维研究所,广东广州510245)

摘要:探索了环吹风冷却法生产单丝直径0.05~0.08mmPBT毛刷丝的工艺技术,研究了与之相对应的纺丝工艺条件。研究结果表明,当采用90孔喷丝板,卷绕速度600m/min,生产单丝直径0.06 mm (相当于48dtex)的PBT刷用丝时,环吹风速为0.3~0.5m/s,环吹风温为15~20℃,环吹风湿度为60%~70%。为加强丝条的冷却速率,采用增加雾化冷却装置的方法来提高冷却介质的传热效率。

关键字:毛刷丝;聚对苯二甲酸丁二醇酯;环吹风冷却;纺丝工艺

进入新世纪以来,较细刷毛丝的市场潜力引起刷毛行业的广泛注意,特别是合成纤维的性能多样性和可加工性使其在化妆毛刷和各种笔类用途方面开始全面替代动物毛的使用,大大推动了较细刷毛生产的快速发展[1]。刷毛丝的生产通常采用水浴冷却、水平牵伸的生产工艺。这种生产工艺纺丝速度在30~50m/min左右,由于生产速度低,所以生产较细的刷毛丝,产量小、生产成本高,而且水温控制不当,容易产生皮芯结构,对丝条品质产生不良影响[2]。因此,如何提高纺制单丝直径在0.05~0.08 mm毛刷丝的生产效率,降低生产成本,是一个需要考虑的问题。本文以48dtex(直径约0.06 mm)PBT丝束为对象,探讨采用风冷垂直纺丝工艺生产的可能性。

1 实验部分

考虑到丝束生产纤维根数较多,为了保证冷却均匀,经研究,决定采用外环吹冷却方式,具体工艺路线如下:

切片→干燥除湿→熔融挤出→环吹冷却→热牵伸→上油→热定型→冷却→卷绕 (→切条→梳理→包装)

在整个工艺过程中,冷却是最为关键的步骤[3]。初生丝条要在较短时间内均匀固化成形,所以环吹冷却效果如何,关系到整个工艺是否可行。为此,风量、风温和风湿的控制非常重要。风量增大,冷却快,但太大会引起丝条的扰动;风温低有利于丝条的冷却,湿度增加可以增加丝条冷却效率。所以,降低温度、加大湿度是提高冷却效果的有效手段。必要时,通过冷却水雾化冷却方式,增加强制冷却效果。工艺的最终流程示意图如图1所示。

图1 风冷工艺生产流程图

1.1冷却效果试验

试验原料:PBT切片。

主要试验设备:φ=45mm螺杆挤压机,长径比25:1;熔体计量泵,6cc/r;外环吹冷却器;七辊牵伸机。

主要工艺控制:PBT切片采用充填干燥,时间4~6h,温度130~140℃;螺杆温度,进料段小于180℃,一区240~250℃,二区245~255℃,三区240~250℃,模头240~250℃;喷丝板,孔数40孔,孔径0.6mm,计量泵挤出量是 6cm3/r,工作转速一般不能低于 15r/ min,以此转速计算,喷丝孔熔体挤出速度为15 m/min;第一牵伸机线速度:100~180m/min。

1.2纺丝效果试验

试验原料:PBT切片。

主要设备条件:充填干燥塔容量100kg;螺杆的最大挤出量是25kg/h,工作转速最好不要超过70r/min;计量泵挤出量是6cm3/min,工作转速最好不要超过30r/min;第一牵伸辊的线速度最高是300m/min,第二和第三牵伸辊线速度最高是800m/min,卷绕辊线速度最高是700 m/min,还要考虑环吹冷却能力和升头吸枪的吸丝能力。综合以上因素,选择直径160mm,90孔,孔径0.8mm的喷丝板进行纺丝试验。

采用以上原料,根据现有设备条件,经过多次试验来确定环吹风冷却下的纺丝工艺参数。

2 结果与讨论

2.1冷却效果试验结果与讨论

PBT熔点大约为235℃,是结晶型材料,结晶度可达40%,结晶速度快[4]。为了使材料在高温下降解少,熔融前要经过干燥除湿,使含水率控制在1×10-4以下。为了保证切片在螺杆中均匀熔融,可适当提高第二区温度。PBT的分解温度为280℃,PBT在熔融状态下流动性好,黏度低,在喷出时易发生 “流延”现象[5],纺丝温度宜往低控制,在纺丝时为了保持一定的纺丝张力,纺丝温度一般控制在240~250℃之间。为了使熔体能均匀挤出,纺丝压力选择为50~80MPa。

环吹风冷却时风速不能太高,否则丝条晃动太大,影响纺丝的稳定性,控制在0.5m/s以下为宜。冷却效果随风温、风湿的变化而变化,风温越低,风湿越高,有利于丝条的冷却。但风温太低、风湿太高,环吹出风板容易结露,造成出风板小孔堵塞,影响出风的均匀。因此,出风温度一般控制在15~20℃,湿度控制在60%~70%为宜。为了保证足够的热交换冷量,必须提供足够的冷却风量,也就是说,环吹风出风面积要足够大。喷丝板孔数越多,环吹风面积越大。

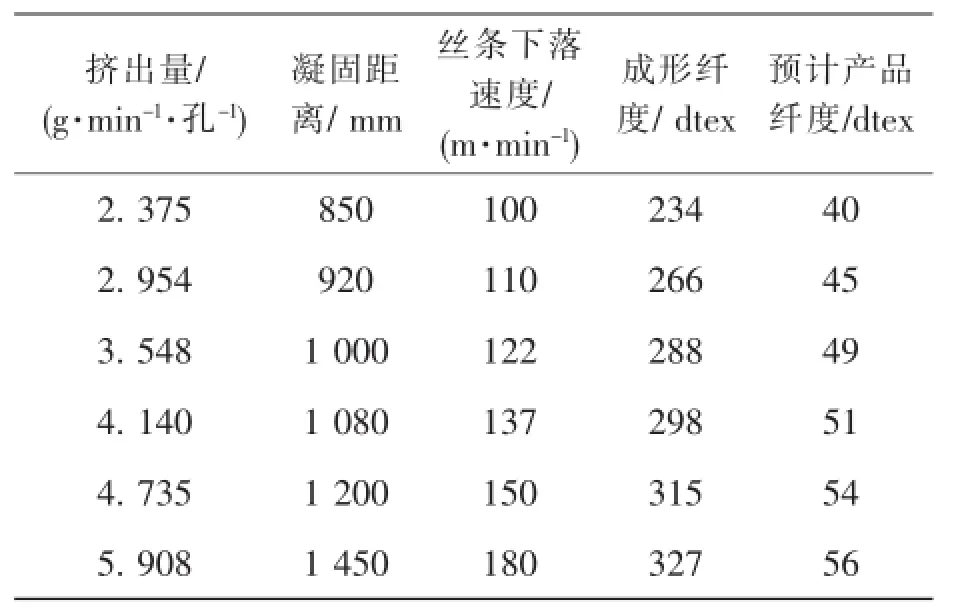

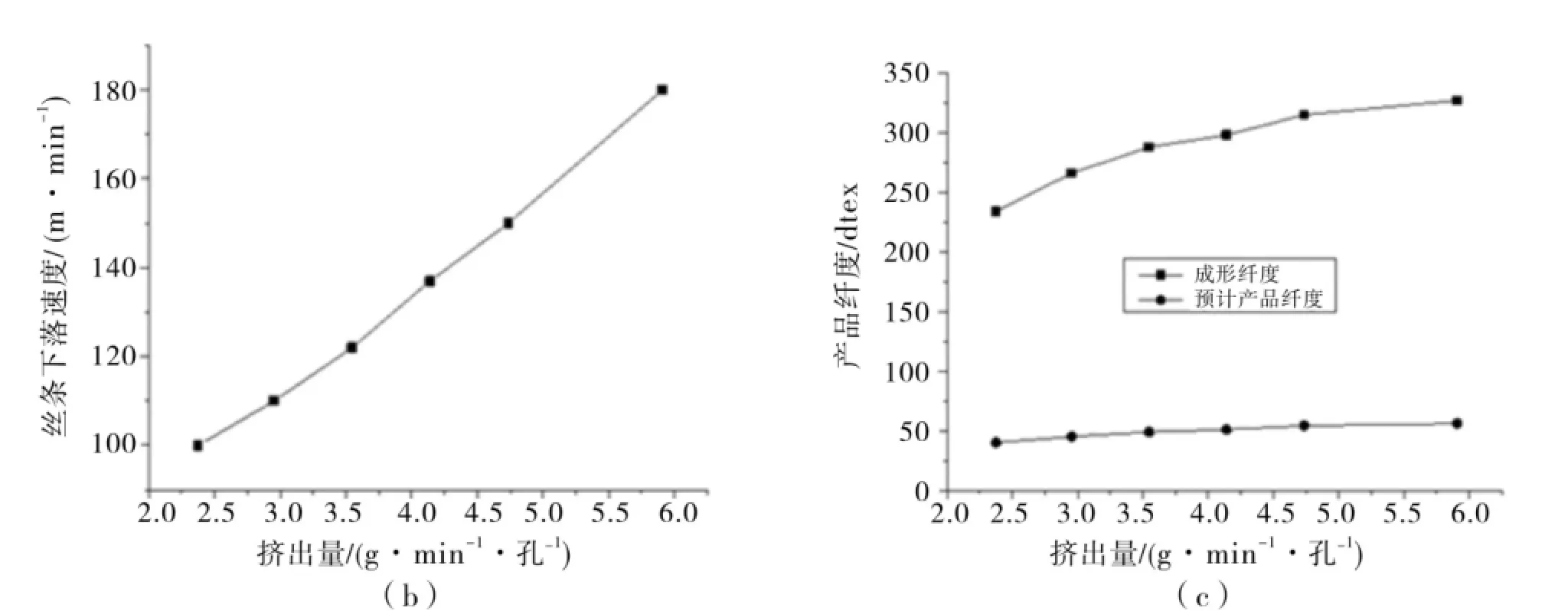

当冷却条件不变,逐渐增加熔体挤出量,丝条的挤出冷却固化情况随挤出量的变化情况如表1和图2所示。

表1 不同挤出量丝条的冷却情况

丝条在离喷丝板约1000mm处开始凝固变成乳白色,随着计量泵转速增加、挤出量增大时,丝条冷却固化距离加大,丝条下落速度加快。当挤出量增加到一定值,超过4g/(min.孔)时,冷却固化距离明显加长,丝条下落速度明显加快,成形纤度却变化不大,显示在试验条件下环吹冷却能力接近极限水平。

图2 不同挤出量丝条的冷却情况图

2.2纺丝效果试验结果与讨论

为了纺丝的稳定性,必须具有一定的纺丝张力,也就是说纺丝速度要大于丝条下落速度,按试验条件推算,挤出量在3.0~3.5g/(min.孔)时,纺丝速度最小要在150m/min左右。试验结果表明,基本可以满足纺制单丝纤度0.06 mm(相当于48dtex)丝束的冷却条件。

经过多次反复试验,最后确定环吹风冷却条件下纺丝的主要工艺参数如表2所示。

表2 纺丝工艺条件

由于牵伸和卷绕速度的限制,最终速度不能超过700m/min,为了保证足够的牵伸倍数,所以只能尽可能从降低熔体挤出速度和第一牵伸速度方面进行考虑。从试验结果分析,要使最终产品具有足够的强度和适当的伸长,牵伸倍数必须达到4.5左右,因此,第一辊的速度只能控制在150m/min左右。这样的话,(1)必须保证环吹冷却具有足够的冷却能力,在不影响均匀送风的前提下,风温尽量低些,湿度稍为大些,在不引起丝条晃动的前提下,风速高些,但最好是通过加大吹风面积来加强冷却效果;(2)纺丝模头温度往低控制,使丝条能够更快速冷却固化;(3)喷丝孔孔径选择大些,在保证足够熔体压力的前提下,喷丝孔熔体挤出速度相对低些,以保证较大的喷丝头牵伸倍数,从而提高纺丝张力,增加初生丝条的取向度,有利于减少后道牵伸的断头率。

试验结果表明,在现有条件下,基本能够纺制0.06mm(相当于48dtex)单丝纤度的毛刷丝丝束。但纤度超过0.07mm (相当于55 dtex)的产品,喷丝头孔数超过100孔时,纺丝生产困难。原因是,采用现有的环吹风冷却装置,冷却风量不够,冷却速度达不到要求;另外,纺丝和牵伸速度必须进一步提高,才能满足工艺和产品性能的要求。

3 工艺设备的改进

根据纺丝试验出现的一些问题,对整个工艺流程作了一些调整和改进。

(1)增加雾化冷却装置。如果纺制的丝条较粗、根数较多,单靠环吹风冷却很难达到理想的冷却效果。为了在冷却方面有较大的突破,我们研究开发了雾化冷却装置,强化丝条冷却作用。雾化冷却装置是使用冷水 (最低可以达到10℃)通过超声雾化器形成烟雾状的水雾,经特别设计的环吹套筒喷出对丝束进行冷却。由于是水雾作为冷却介质,水的导热系数是空气的20倍以上,传热效率更高,所以纺制44~78dtex单丝纤度的产品,增加雾化冷却装置可以大大加快丝条的冷却速度。具体做法是:在环吹风筒下方加装特殊设计的雾化冷却器,使挤出的熔体细流经环吹表层冷却后,再经水雾强制冷却,减少固化时间,缩短凝固距离,提高纺丝张力。而且凝固后的丝条表层覆盖有一层水雾,有利于消除丝条摩擦产生的静电,使丝条在后道高速运行中不会沾辊和并丝,减少断头,使生产更加正常。

(2)增加转向辊。为了使初生丝条有足够的冷却时间,在进入第一牵伸辊前,加装转向辊,一是延长丝条的冷却时间,使丝条在进入牵伸前芯层能够完全固化。二是经过转向辊把丝条表面多余的水分甩干净,不至于影响后面的牵伸加热。

(3)热箱定型机采取往复导丝方式。为了使最终产品有较好的性能稳定性,必须保证丝条有足够的定型时间,经试验证明,定型时间最好是在3~4s以上 (根据丝条的粗细决定),按常规的直线热箱布置长度最少是30米,显然一般的厂房很难达到要求,也造成用电的极大浪费。因此,可以采用10m长的热箱,通过来回导辊使丝条分3层或5层布置,这样就大大减少了占地面积,也大大减少了用电消耗。

4 结论

本实验研究了采用环吹风冷生产单丝直径0.05~0.08mm毛刷丝的工艺技术。这种工艺有别于水浴冷却、水平牵伸的传统工艺,为生产较细刷毛丝束提供了新的思路,也为提高刷毛丝束生产效率和降低生产成本提供了广阔的空间。

针对风冷工艺,研究了与之相配套的后续纺丝、牵伸、定型、卷绕工艺,提出了一整套与现有工艺和设备不同的技术设计方案。

研究了采用喷雾环吹冷却装置提高丝条冷却效率的方法,通过温度较低的水雾对丝条进行强制冷却,大大提高了冷却效率,在一定程度上弥补了较粗丝条使用风冷冷却固化难的问题,为本工艺的实现奠定了基础。

参考文献

[1] 中国化学纤维工业协会.2011-2015年中国化纤行业发展规划研究 [M].上海:东华大学出版社,2015.

[2] 陆丽娜.刷用单丝项目商业计划书 [D].北京:首都经贸大学,2015.

[3] 李允成,徐心华.涤纶长丝生产:第二版 [M].北京:中国纺织出版社,1994.

[4] 刘决康,罗绍续.PBT/PET共混体中的熔点下降行为 [J].高分子材料科学与工程,1991(1): 119-121.

[5] 李合银,林敬喜,张洪谋,等.PBT常规纺丝工艺研究 [J].合成纤维工业,1988,11(5):1-6.

中图分类号:TQ342.2

文献标志码:B

doi:10.3969/j.issn.1672-500x.2016.02.001

文章编号:1672-500X(2016)02-0001-04

收稿日期:2016-04-28

作者简介:司徒建崧 (1955-),男,广东阳江人,高级工程师,主要从事纺织化纤研究和技术服务工作。

基金项目:广东省直科研机构创新能力建设项目 (2013B060600016)。

CIRCULAR BLOW COOLING PROCESS IN THE PRODUCTON OF PBT BRUSH FIBER

SITU Jian-song, LI Xue-mei, GUO Ming-xin, LIN Hai, WANG Zeng-xi

( Guangdong Province Chemical Fiber Research Institute, Guangzhou 510245, China )

Abstract:Researched the processes of brush fiber production by circular blow cooling method, the corresponding spinning conditions were also discussed. Results show that, when product 0. 06 mm ( 48dtex ) PBT brush fiber in 90 hole spinneret and 600 m/min winding speed, the corresponding air cooling conditions are wind speed 0. 3 ~ 0. 5 m/s, wind temperature 15 ~ 20 ℃, wind relative humidity 60 ~ 70%. To enhance the cooling rate, water atomization cooling device can be used to increase the cooling media’s heat transfer efficiency.

Keywords:brush fiber, PBT, circular blow cooling, spinning process