纯电动钢铝混合全承载式城市客车结构优化*

2016-07-18高云凯吴驰冯兆玄詹斌同济大学上海0804比亚迪汽车工业有限公司深圳588

高云凯 吴驰 冯兆玄 詹斌(.同济大学,上海 0804;.比亚迪汽车工业有限公司,深圳 588)

纯电动钢铝混合全承载式城市客车结构优化*

高云凯1吴驰1冯兆玄1詹斌2

(1.同济大学,上海 201804;2.比亚迪汽车工业有限公司,深圳 518118)

【摘要】建立了某纯电动钢铝混合全承载式城市客车车身骨架有限元模型,并利用自由模态试验验证了模型的准确性;提出了用分步约束法完成以质量最轻为目标的车身骨架结构优化方法。针对所研究的纯电动客车与传统客车结构上的差异,提出了相应的评价指标,且充分考虑了制造约束的影响。对优化后的车身骨架性能进行了校核,结果表明,采用分步约束优化方法能够保证在不降低车身骨架各项性能的前提下实现其结构优化。

主题词:纯电动城市客车车身骨架结构优化

1 前言

纯电动城市客车因其零排放的特点得到了较为广泛的推广。目前,客车骨架结构优化方面的研究主要涉及车身骨架结构的拓扑优化[1,2]、基于灵敏度方法对杆件截面的尺寸优化[3,4]以及基于代理模型的多学科、多目标优化[5,6]。大多数的车身骨架轻量化设计在优化过程中均将强度、刚度、模态等设计条件一次性综合考虑,这种设计方法往往偏于保守,刚度目标较易达成,但强度较为宽裕[7]。同时,纯电动城市客车所受载荷与传统客车有较大差别,因此设计标准和评价指标与传统客车不同[8],且目前的结构优化尚未考虑制造约束的影响,造成优化结果难以用于实际制造[3,4,9]。本文以某纯电动钢铝混合城市客车为轻量化对象,提出采用分步约束法进行车身骨架优化,即先考虑骨架的应力水平指标,以强度均匀化为目的进行尺寸优化,再以优化后的结构为基础,综合考虑刚度等性能进行尺寸优化。该方法通过减少因保守设计产生的多余质量,进一步提高了车身骨架的轻量化程度。与此同时,本文针对纯电动客车与传统客车结构上的差异,提出了纯电动客车骨架轻量化设计指标,并且在轻量化的同时将车身制造约束纳入优化设计中,使得优化结构易于制造,更具有工程价值。

2 客车车身骨架有限元模型建立及试验验证

2.1客车车身骨架有限元模型建立

本文研究的纯电动钢铝混合结构城市客车属于全承载式低地板客车。电池包安装在顶盖中前部和底架后部。该客车车身主要由顶盖、侧围、前围、后围、底架以及顶盖电池包支架、后托盘电池包支架等总成组成,其中底架总成材料为高强钢,其余总成材料为铝合金。

有限元建模时,车身骨架采用梁单元模拟,车身结构中的加强板和支撑板采用壳单元模拟。其中,梁单元的基本尺寸为50 mm,壳单元的基本尺寸为50 mm× 50 mm。各管件之间的焊接和铆接采用RBE2单元模拟。乘客和座椅质量、顶盖电池包质量以及风窗玻璃、控制器、仪表板等车身系统零部件质量以质量点的形式根据安装位置均匀加载。底架后部电池包质量等效为集中载荷,以质量点的形式加载。

静力学分析时,分别选取满载弯曲、左前一轮悬空、右后一轮悬空工况模拟实际使用工况,采用试验扭转工况考查客车骨架的扭转刚度。其中弯曲工况和一轮悬空工况分别采用1.5倍和1.3倍动载系数。最终建立的车身骨架有限元模型共有节点30 908个、梁单元14 459个、壳单元12 000个、RBE2单元2 667个。

2.2试验验证

为验证车身骨架有限元模型的准确性,对所研究的客车车身骨架结构进行自由模态试验。自由模态试验结果与有限元模型仿真结果的对比如表1所示。仿真结果与试验结果相比,最大误差为9.29%,出现在3阶模态处,前4阶模态平均相对误差为6.88%。试验结果表明,本文所建立的有限元模型具有较高的精度,可以用于该客车的轻量化研究。

表1 车身骨架自由模态试验结果与有限元仿真结果

3 车身结构优化

3.1分步约束法优化思路

首先考虑骨架的应力水平指标,以强度均匀化为目的进行第一步优化。约束各工况条件下车身骨架的杆件应力不超过其所用材料的屈服极限,以得到仅满足强度要求的车身骨架,从而在第一步结构优化结束后获得应力趋于均匀化的骨架结构,充分减少因保守设计产生的多余质量。第一步优化结束后,刚度等其他性能尚未达到设计要求。因此,以第一步优化后的结构为基础,综合考虑刚度及风窗变形量等性能进行第二步尺寸优化,将刚度、风窗变形等其他设计要求作为约束响应。在优化过程中,由于骨架杆件尺寸的改变,各杆件内力将重新分配[7],除约束其余尚未达标的刚度等性能外,保留骨架杆件的应力约束。分步约束法优化流程如图1所示。

3.2优化问题定义

为实现车身骨架轻量化的目的,本文选定优化目标为车身骨架质量最小。优化过程中,约束各杆件的最大应力不超过其所使用材料的屈服极限。其次,为确保优化后整车刚度不低于优化前水平,对整车的扭转刚度和弯曲刚度进行约束。车身开口变形过大时可能产生风窗玻璃扭碎和车门卡死的现象[10],因此,本文约束前、后风窗和前、后乘客门的对角线变形量不超过原开口对角线长度的1%。车身系统中,顶盖电池包质量和底架电池包质量分别占车身满载质量的9.2%和10.8%,由此可见,保证车身骨架电池包安装处的局部刚度尤为重要[11]。为此,增加顶盖电池包处挠度约束和底架后悬挠度约束,挠度约束位置和车身开口变形约束位置如图2所示。

设计变量选定为车身骨架中梁截面的高度和宽度。根据3.1节所示的优化思路,第一步仅强度约束的优化问题定义为:

式中,m为车身骨架质量;σmax为各杆件在各计算工况下的最大应力;σ0为材料的屈服极限;XL和XU为变量的下限值和上限值,分别为15 mm和200 mm;X为设计变量。

第二步考虑刚度等约束的优化问题定义为:

式中,XL1为设计变量的下限值,其值为第一步优化后得到的变量值;X1为设计变量,其初始值与XL1相同;Kt和 Kt0分别为优化后和优化前的整车扭转刚度,Kt0=70.868 kN∕mm;Kb和Kb0分别为优化后和优化前的弯曲刚度,Kb0=40.150 kN·m∕(°);Δdif为优化后对应门、窗对角线变形量;dif0为对应门、窗处对角线长度;dis和dis0分别为优化后和优化前顶盖电池包对应挠度点以及后悬对应挠度点处的下沉量。

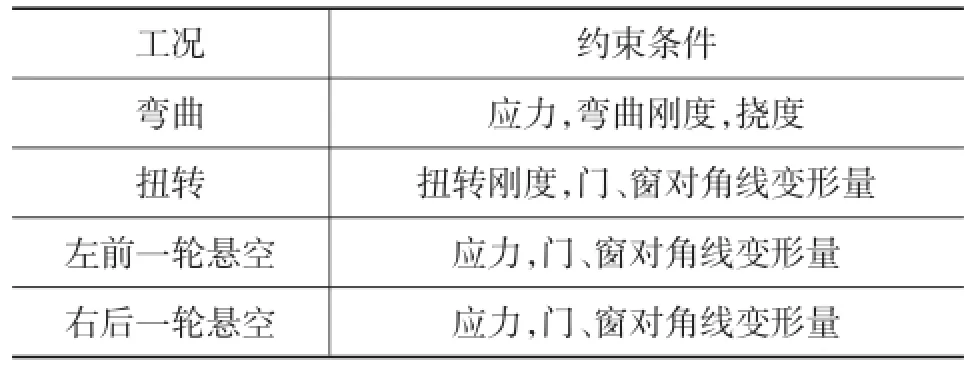

各优化工况对应的约束如表2所示。

表2 优化计算工况与约束条件

3.3制造约束

在客车结构优化中,优化后往往需要手动修改优化结果以满足制造及装配等约束条件[3]。为尽量减少手动修改且获得工艺性较好的轻量化结果,在优化初始阶段即考虑对称制造约束和总成装配约束。

a.对称制造约束

需满足骨架对称性要求,例如底架总成前、后轮罩左、右对称处杆件为同一型材,如图3所示。

采用对称约束,可有效减少车身骨架制造所需的型材种类,大幅降低生产成本。对于具有对称约束的杆件,则将它们的设计变量置于同一组中,即采用同一设计变量。

b.总成装配约束

考虑到附件的安装约束,杆件截面在某些方向上不可变更,因此这些方向上的尺寸不作为设计变量,例如,受悬架及底板面高度、直拉杆布置限制,前车架杆件高度方向不作为设计变量,如图4所示。

客车车身在制造过程中还需在骨架外表面进行蒙皮安装,在骨架内表面进行内饰安装。因此,考虑装配可行性,需保证车身骨架侧围总成Y向尺寸变量与顶盖总成Z向尺寸变量保持相同,如图5所示。在变量定义时,将所有的侧围总成Y向尺寸变量与顶盖总成Z向尺寸变量置于同一变量组中。

4 分步约束法优化历程及结果

分步约束法的第一步优化迭代历程如图6所示,经历27次迭代后,目标函数收敛。在第一步强度均匀化优化之后,车身骨架质量由1 982 kg下降到1 456 kg,减小526 kg。由于第一步优化过程仅考虑骨架应力约束,优化后,不同材料的车身骨架最大应力值已达到其所对应材料的屈服极限。因而在第一步优化后,已达到满足应力条件下的最大设计空间。

第二步迭代以第一步迭代收敛后的结果作为初始模型,同时将变量下限设置为第一步迭代收敛后变量的值,并设置刚度及门、窗变形等约束条件。第二步优化经历8次迭代后,目标函数收敛,迭代历程如图7所示。目标函数在迭代过程中呈现上升趋势,且在第2~4次骨架质量增加较多,这是由于以类等强度为基础的车身骨架刚度以及车身开口变形等性能较差,需增加质量以满足刚度等其他约束,从第5次迭代起骨架质量缓慢减小,在第8次迭代时收敛。

本文研究的客车车身骨架优化前质量为1 982 kg,采用分步约束法优化后,车身骨架质量减轻330 kg,为优化前质量的16.65%,轻量化效果明显。

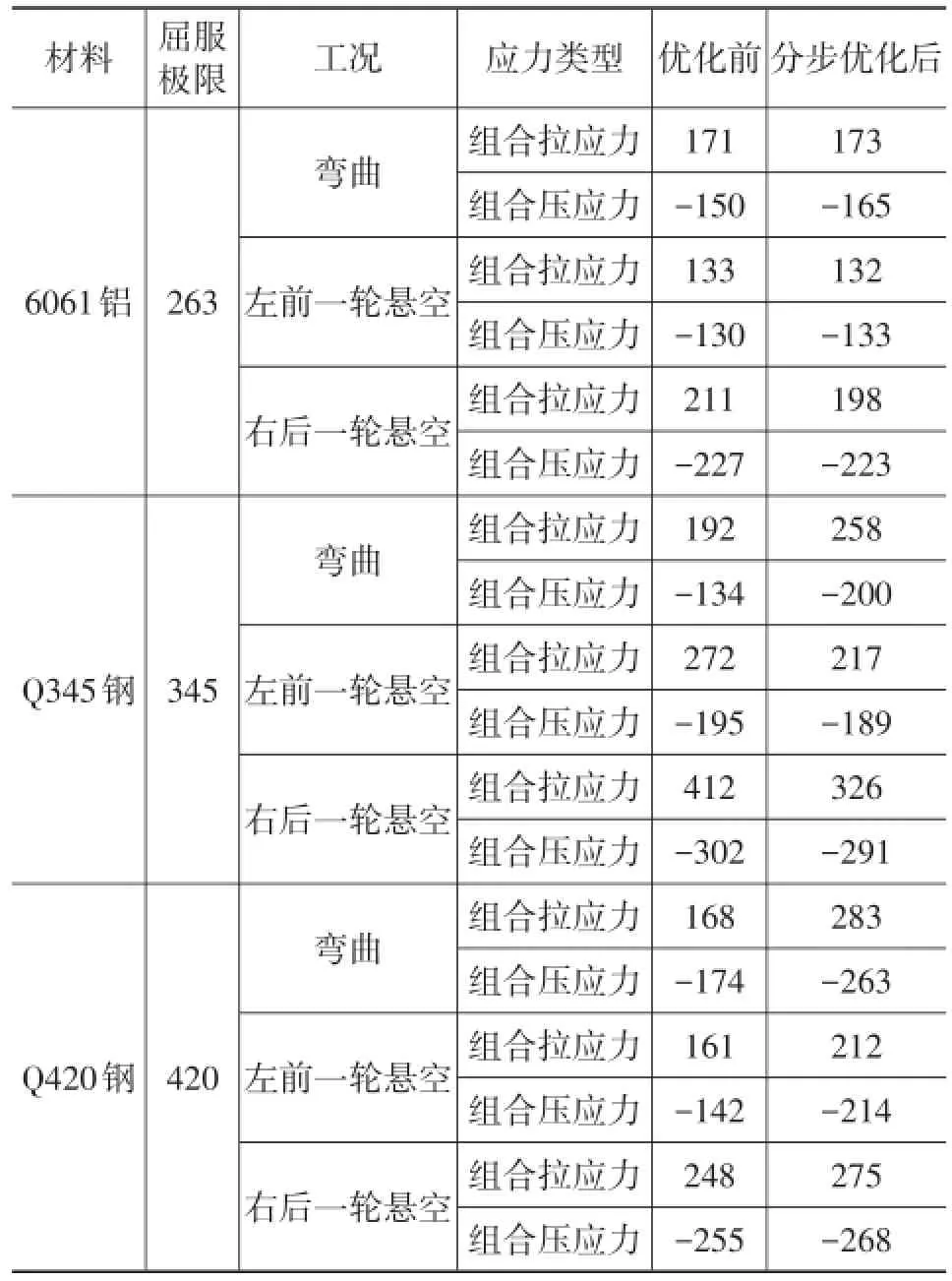

5 分步约束法优化后性能校核

采用分步约束法优化后得到的车身骨架静态强度性能与优化前的对比见表3,优化得到的车身骨架静态强度未超过对应材料的屈服极限。由表3可知,在经过第二步对刚度及车身开口变形等性能的优化后,各材料骨架应力最大值未达到材料的屈服极限,这是因为第二步优化过程中,对车身骨架刚度及车身开口变形量等性能进行了提升,导致车身骨架质量增大,因而骨架应力状态有所下降。

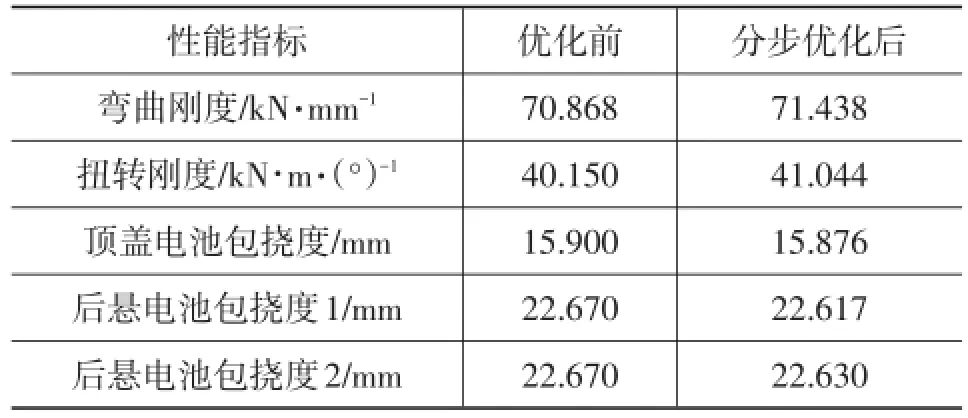

采用分步约束法优化后与优化前的刚度性能对比如表4所示,优化后的弯曲刚度、扭转刚度性能指标均不低于优化前水平,优化后顶盖电池包处与后悬电池包处局部刚度均不低于优化前水平。

优化前、后车身骨架主要门、窗对角线变形量对比如表5所示,优化后,约束的门、窗对角线变形量均未超过原始长度的1%。

对采用分步约束法优化后得到的车身骨架低阶模态进行校核,优化前、后低阶模态对比如表6所示。客车车身低阶频率合理范围为4~20 Hz,由表6可知,优化后得到的车身骨架低阶模态频率均符合要求。

表3 优化前、后静态工况强度性能对比 MPa

表4 优化前、后刚度性能对比

表5 优化前、后车身开口对角线变形量对比

续表

表6 优化前、后低阶模态对比 Hz

参考文献

1乌秀春,郑文强,赵倩,等.基于Altair~OptiStruct的客车车身结构拓扑优化设计.机械工程与自动化,2015(3):23~25.

2苏瑞意,钟薇,桂良进,等.全承载大客车车架的拓扑优化设计.汽车安全与节能学报,2015,6(1):66~71.

3曹文钢,曲令晋,白迎春.基于灵敏度分析的客车车身质量优化研究.汽车工程,2009,31(3):278~281.

4詹斌,李芹,陶砾莹.基于刚度的某客车骨架灵敏度分析与结构优化.客车技术与研究,2015(5):16~18.

5高云凯,张朋,吴锦妍,等.基于Kriging模型的大客车侧翻安全性多目标优化.同济大学学报(自然科学版),2012,40(12):1882~1887.

6丁炜琦,田程,范子杰.基于代理模型的大客车结构动态特性多目标优化.汽车工程,2013(12):1072~1075.

7那景新,高剑峰.基于局部搜索和整体优化的客车杆件截面参数正向设计.吉林大学学报(工学版),2014(6):1564~1570.

8唐唯伟,何仁,游专,等.纯电动客车车身优化设计.机械设计与制造,2013(12):20~23.

9周伟.基于拓扑优化与灵敏度分析的客车车身轻量化研究.合肥工业大学学报(自然科学版),2013,36(4):406~409.

10高云凯,田林雳,汪翼,等.大型客车门窗口变形分析与优化.汽车技术,2012(6):7~10.

11徐志汉,王泽平.纯电动城市客车车身有限元分析.客车技术与研究,2015,37(3):11~13.

(责任编辑斛畔)

修改稿收到日期为2016年2月19日。

中图分类号:U463.82+2

文献标识码:A

文章编号:1000-3703(2016)06-0024-04

*基金项目:国家自然科学基金项目(51575399)。

Structural Optimization for the Aluminum-steel Hybrid Body of An Electric Integral City Bus

Gao Yunkai1,Wu Chi1,Feng Zhaoxuan1,Zhan Bin2

(1.Tongji University,Shanghai 201804;2.BYD Auto Industry Co.,Ltd.,Shenzhen 518118)

【Abstract】In this paper,the finite element model of the aluminum-steel hybrid body frame for an electric integral city bus is established and validated by the free modal test.Then,the sub-step constraint method is proposed to optimize the body frame,aiming to minimize the mass.Considering the structural difference between traditional and electric bus,the performance indicators in the optimization are proposed,in addition,the effect of manufacturing constraints is also taken into account.Performance of the optimized body frame is checked,which shows that the sub-step constraints optimization method is able to optimize the structure without sacrificing performances of the bus body frame.

Key words:Electric city bus,Body frame,Structural optimization