不同地铁车轮结构几何参数下踏面制动热负荷分析

2016-07-15张琪王玉光周小江温泽峰金学松

张琪+王玉光+周小江+温泽峰+金学松

摘要:针对频繁踏面制动产生的热负荷易导致地铁车轮损伤失效的问题,从制动热负荷分析的角度研究车轮设计.采用有限元法建立地铁车轮的踏面制动热负荷分析的数值模型,分析闸瓦宽度、轮辋厚度和辐板形式等结构参数对车轮的三维瞬态温度场及热应力场的影响,提出基于较小制动热负荷的车轮结构几何参数设计建议.

关键词:地铁; 车轮; 闸瓦宽度; 辐板形式; 运营模拟; 有限元; 温度场; 应力场

中图分类号: U270.2; TH117.1

文献标志码: B

Abstract:The thermal load generated by frequent tread braking is the main factor resulting in the damage failure of subway train wheel, it is necessary to study the wheel design by analyzing braking thermal load. A numerical model is built for the subway train wheel tread braking thermal load analysis using finite element method. The effect of brake-shoe width, rim thickness and web shape on the 3D transient thermal field and thermal stress field of the wheel is studied. The suggestions about the geometric parameter design of wheel structure are proposed on the basis of the smaller thermal load.

Key words:subway; wheel; brake-shoe width; web shape; operation simulation; finite element; thermal field; stress field

0 引 言

近年来我国各大中城市都在大力推进地铁建设.由于地铁车站多且站间距短,所以制动频繁,制动时的对流换热时间相对较短,若车辆的制动方式和车轮结构不合适,则车轮受力不利,容易萌生裂纹,直接威胁行车安全.因此,有必要对各种地铁车辆的车轮进行制动热负荷研究.

对轨道车辆由于制动热负荷引起的车轮损伤的研究有很多.张萌[1]指出地铁车辆车轮的常见失效形式,其中车轮踏面的疲劳裂纹和热裂纹由踏面制动热负荷引起.针对此类问题,国内外很多学者对各类型车辆车轮、制动盘和闸瓦等进行制动热分析和仿真,模拟实际工况,分析制动后各自的温度场和应力场变化规律,以预防或减缓车轮失效.在货车方面,李金良等[2]考虑车轮在热处理时辐板的残余应力,对比分析车轮在制动时以及制动结束时辐板承受的热应力和残余应力.LONSDALE[3]研究手制动作用于车轮不同闸瓦位置对车轮温度场的影响,提出直辐板和未经过热处理的车轮应尽早替换的建议.在高速列车方面,马大炜[4]根据不同的制动能力,分析踏面制动方式和盘形制动方式的速度适用范围,给出重载、高速铁道车辆的有关制动热负荷的设计限界.周素霞等[5]研究高速列车制动盘,发现相对于紧急制动和常用制动的温升过程,坡道制动的温升要缓慢些.赵海燕等[6]研究表明均布制动载荷方式不利于闸片的均匀磨耗,制动盘内的瞬时温度梯度变化速率具有基于环境温差的整体平移性.从目前的研究来看,对货车车轮以及高速列车制动盘的热负荷分析较多,针对地铁车轮的热负荷分析较少.本文通过建立地铁列车踏面制动车轮热负荷分析有限元模型,研究计算采用不同车轮结构几何参数时的车轮热负荷,以期为地铁车轮的优化设计提供依据.

1 车轮踏面制动热分析数值模型

1.1 有限元模型

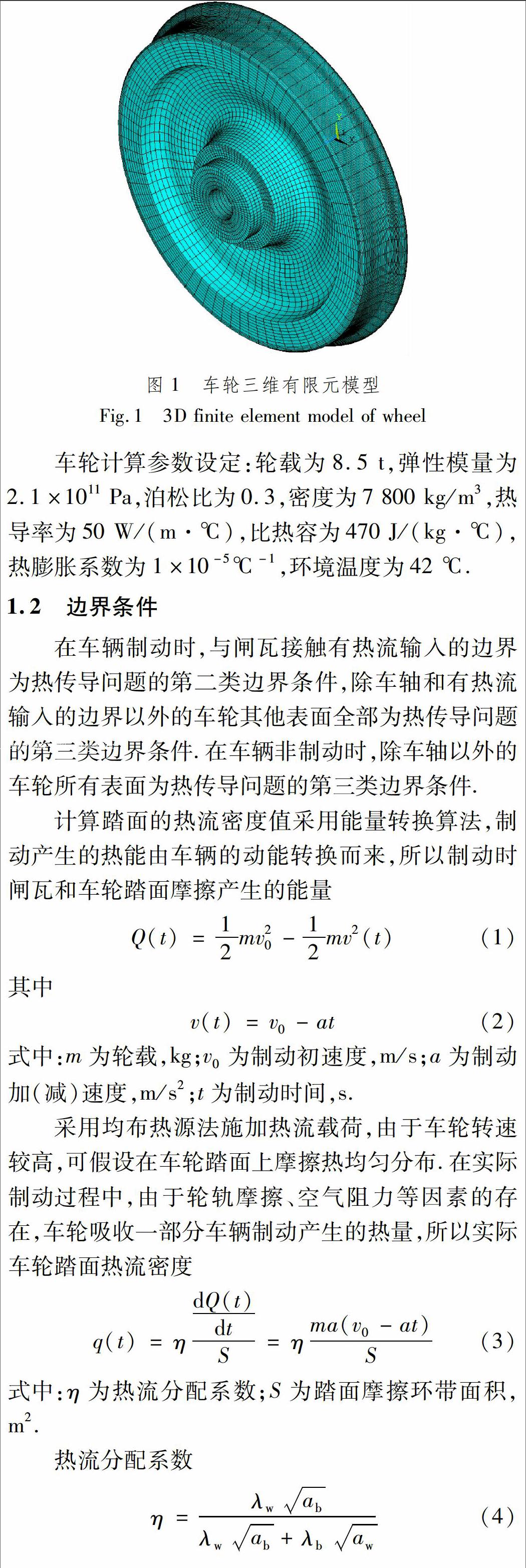

以某地铁原型车轮为例,利用ANSYS有限元软件建立车轮三维有限元模型,见图1.由于车轮与闸瓦在车轮踏面上摩擦生热,对轮毂与车轴连接处的传热影响不明显,所以车轮轮毂内侧面与车轴采用共节点的方式连接.车轮制动能量通过摩擦接触生热耗散,在车轮的传热过程中,闸瓦与车轮踏面的摩擦接触宽度、轮辋的厚度和辐板的形式都对传热有不同程度的影响,因此需要建立不同结构形式的车轮模型.轮辋厚度85 mm的S型辐板车轮三维有限元模型见图1,由91 360个单元、100 960个节点组成.采用顺序耦合法计算车轮的热应力场.首先采用具有3个方向热传导能力的三维实体热单元SOLID70建立车轮三维温度场有限元模型,进行制动瞬态热分析;得到每个节点的温度值后,将SOLID70单元转化成三维固体结构单元SOLID185,建立结构有限元模型,将所得的节点温度作为载荷施加在模型上,即可仿真得到车轮热应力场.在进行

热应力仿真时对车轴轴端进行位移约束.

1.2 边界条件

在车辆制动时,与闸瓦接触有热流输入的边界为热传导问题的第二类边界条件,除车轴和有热流输入的边界以外的车轮其他表面全部为热传导问题的第三类边界条件.在车辆非制动时,除车轴以外的车轮所有表面为热传导问题的第三类边界条件.

计算踏面的热流密度值采用能量转换算法,制动产生的热能由车辆的动能转换而来,所以制动时闸瓦和车轮踏面摩擦产生的能量

2 计算结果和分析

2.1 闸瓦宽度的影响

我国地铁车辆闸瓦常用宽度有80和86 mm.为研究闸瓦宽度的影响规律,另外再选取一种闸瓦宽度74 mm.车辆最高行驶速度为80 km/h,紧急制动加速度为-1.4 m/s2,常用制动加速度为-1.2 m/s2,列车加速的加速度为1.3 m/s2.

首先计算车辆连续2次紧急制动,计算后取车轮上最高温度节点,其温度时间历程见图2.

列车刚制动后车轮踏面在短时间内快速升温;达到一定温度后,由于车轮向内部传热以及与空气的对流传热,使得车轮踏面的表面温度得到较缓的暂时性降低;当再次制动时,车轮温度又迅速上升.由于是连续2次紧急制动,分别出现2个制动温度峰值,制动热量来不及在短时间内大量散发,车轮最高温度再次升高.当闸瓦宽度变大时,即车轮踏面与闸瓦接触的宽度加大,两者受热面积变大,车轮最高温度节点的温度随之降低.对于3种不同闸瓦宽度,车轮制动踏面的最高温度和最低温度出现的时间均一致,只是温度值大小有所不同.闸瓦宽度分别为74,80和86 mm时,2次紧急制动最高温度分别约为314,293和276 ℃;闸瓦摩擦宽度越大,车轮踏面的最高温度降低越明显.

对于地铁车辆的热负荷计算,通常需要进行地铁线路全程运营制动条件下的模拟.闸瓦宽度分别为74,80和86 mm时车轮在某地铁线6站往返运营的车轮踏面最高温度节点的时间历程见图3.在车辆全程往返运营过程中,车轮温度峰值随制动次数增加而升高,但当2个车站距离较长或在中间站停留时间较长时,空气对流换热作用明显,例如图3中的第6次制动,由于中间折返停留时间较长,车轮踏面的最高温度值下降.同样,在全程往返制动过程中,车轮最高温度随闸瓦宽度的加大而降低,但出现最高和最低温度的时间是一致的.全程往返运营制动条件下74,80和86 mm闸瓦宽度的车轮踏面最高温度分别约为348,319和304 ℃;与连续2次紧急制动相比,温升的变化幅度变动不大.

为描述闸瓦宽度对车轮表面温度的影响,给出在连续2次紧急制动时最高温度时刻车轮踏面表面横向方向的节点温度值(见图4).

闸瓦宽度为74 mm时的车轮踏面表面节点温度值比另外2种配合偏高.从车轮外侧到轮缘内侧的横向方向,车轮表面节点温度值逐渐降低,这是由于车轮轮缘的较大厚度起到一定的导热作用,使得靠近车轮轮缘侧的车轮踏面温度降低较快.与宽度为80和86 mm闸瓦配合时,在车轮踏面表面均与闸瓦接触的区域,80 mm宽度闸瓦对应的车轮踏面始终温度较高,而与80 mm宽度闸瓦相比,86 mm宽度闸瓦的车轮表面受热面积大,受热相对分散,所以整体温度不高.

为描述闸瓦宽度对车轮径向方向温度值的影响,给出最高温度时刻在踏面表面以下车轮沿径向方向20 mm内的节点温度分布(见图5).与74 mm宽度闸瓦配合的车轮径向方向节点温度值均明显高于其他2种宽度闸瓦配合的温度值;80与86 mm宽度闸瓦配合的径向温度值较接近,但越远离车轮表面,两者的温差值越小,且与86 mm宽度闸瓦配合的车轮表面节点温度值始终较小.

与74 mm宽度闸瓦配合的车轮踏面表面节点等效应力值明显较高.从车轮外侧到车轮轮缘内侧的横向方向上,节点的应力值逐渐变大,这是由于当热量传递到车轮轮缘时,轮缘的较大厚度使之与车轮踏面的高温形成一定的温度差,产生相对较大的应力值.另外,在闸瓦宽度较宽时,应力值分布较均匀.综合比较温度值与应力值,车轮闸瓦宽度设计时在80~86 mm内取值较为合适.

2.2 轮辋厚度的影响

车轮轮辋厚度分别取85和45 mm,车轮轮辋宽度为135 mm,闸瓦宽度为80 mm,其他参数见前文.

2种轮辋厚度车轮连续2次紧急制动时的温度历程曲线见图7.轮辋厚度45 mm的车轮的最高温度比轮辋厚度85 mm的车轮高,而且第2次紧急制动时两者温差加大.第2次制动时,轮辋厚度85 mm的车轮的温度峰值约为270 ℃,轮辋厚度45 mm的车轮的温度峰值为293 ℃.

轮辋厚度对车轮的温度场和应力场影响较明显.轮辋厚度较小车轮的温升范围几乎占据整个轮辋,而轮辋厚度较大车轮的温升范围还不到整个轮辋截面的1/2.在轮辋厚度较小车轮的应力场中,由于热量传递较快,车轮的辐板与轮毂交接的外圆角处出现较大的热应力.由于轮辋厚度较小车轮踏面的热量不及轮辋厚度较大车轮扩散得快,踏面的热应力最大值也比轮辋厚度较大车轮的大.由此可知:较大的车轮轮辋厚度对车轮热负荷的散热作用明显,所以在考虑车轮热负荷时,对车轮轮辋厚度的设计最好选用厚度较大的轮辋,对磨耗到限的车轮应及时更换.

2.3 辐板形式的影响

地铁车轮辐板有3种常用形式:直辐板、S型辐板和双S型辐板.

由于紧急制动的时间较短,热量扩散时间相对较短,所以对辐板状态的影响相对较小.计算3种辐板形式车轮模拟地铁线6站往返运营过程,最高温度时刻车轮温度历程曲线见图10.不同辐板形式的车轮在此过程中温度最大值相差不大.不同辐板形式车轮的温度场分布几乎相同,见图11.这是由于车轮的热量主要集中在轮辋处来不及扩散,车轮辐板的温度仍为环境温度,所以3种形式车轮温度分布的差异不大.

由于车轮辐板易产生周向裂纹,此种裂纹主要由辐板受到径向热应力所致[10],所以有必要分析这3种不同形式的辐板最高温度时刻的径向应力场.3种辐板形式车轮全程运营制动条件下最高温度时刻车轮的径向应力场见图12.

3种辐板形式的车轮最大压应力均在车轮踏面上,拉应力的最大值所在位置却不同:直辐板车轮的最大径向拉应力发生在车轮辐板的大部分位置;S型辐板车轮的最大径向拉应力位于辐板与轮毂交接的外圆角处以及辐板与轮辋交接的内圆角处;双S型辐板的最大径向拉应力发生在辐板与轮辋和轮毂交接的外圆角处,以及辐板中部的内圆角处.从整体来看,直辐板车轮的辐板处所受最大拉力的分布范围最广,这是由于直辐板形状直接导致辐板间的应力大部分向一个方向的传递,应力值较大且均匀.对于双S型辐板的情况来说则相反,双S型设计加大了车轮的径向弹性,并且双S型辐板的形状使得车轮辐板间传递拉应力时,应力方向不如直辐板形式一致,不同的拉应力方向可以自己相互抵消一部分应力,但是在圆角处应力均指向圆角一处产生应力集中,导致双S型辐板在圆角处的应力值明显变大,所以与直辐板相比更容易在局部圆角处出现裂纹.S型辐板中和前2种辐板形式的特点,其车轮的整体拉应力值不太高,但是辐板与轮毂交接处的外圆角最大拉应力分布范围稍大.所以,如果对车轮其他设计无明显要求时,选择S型辐板可以降低车轮产生热裂纹的几率.

3 结 论

建立地铁踏面制动车轮热负荷分析有限元模型,仿真分析闸瓦宽度、轮辋厚度和辐板形式等结构参数对地铁车轮的三维瞬态温度场及热应力场的影响,计算结果表明:闸瓦宽度对车轮制动热负荷影响较大,闸瓦宽度越大车轮制动温升和热应力降低的幅度越大;较大的轮辋厚度有利于车轮制动的散热;与直辐板和双S型辐板2种形式相比,S型辐板全程制动后的热拉应力较小,因而其产生热裂纹的几率较小.

因此,进行地铁车轮结构设计时,在考虑制动系统及运营条件的基础上,应尽量选取80 mm以上的闸瓦宽度,较大的轮辋厚度以及S型辐板的车轮结构.

参考文献:

[1] 张萌. 北京地铁车辆车轮常见失效类型及其对策[J]. 铁道机车车辆, 2013(3): 81-84.

ZHANG M. Common failure types and its countermeasures of the wheel for Beijing metro vehicles[J]. Railway Locomotive & Car, 2013(3): 81-84.

[2] 李金良, 肖楠, 谢基龙. 重载货车车轮踏面制动辐板热应力分析[J]. 机械工程学报, 2012, 48(12): 133-138.

LI J L, XIAO N, XIE J L. Thermal stress analysis of the heavy-haul freight cars wheel web plate under wheel tread braking[J]. Journal of Mechanical Engineering, 2012, 48(12): 133-138.

[3] LONSDALE C. 重载货车车轮热负荷问题的探讨[J]. 国外铁道车辆, 2005, 42(6): 32-37.

LONSDALE C. Wheel thermal loading issues for heavy haul freight cars[J]. Foreign Rolling Stock, 2005, 42(6): 32-37.

[4] 马大炜. 货车车轮热负荷的研究[J]. 铁道机车车辆, 1999(5): 1-4.

MA D W. Research on wheel heat load of freight car[J]. Railway Locomotive & Car, 1999(5): 1-4.

[5] 周素霞, 杨月, 谢基龙. 高速列车制动盘瞬态温度和热应力分布仿真分析[J]. 机械工程学报, 2011, 47(22): 126-131.

ZHOU S X, YANG Y, XIE J L. Analysis of transient temperature and thermal stress distribution on the high-speed strain brake disk by simulation[J]. Journal of Mechanical Engineering, 2011, 47(22): 126-131.

[6] 赵海燕, 张海泉, 汤晓华, 等. 快速列车盘型制动热过程有限元分析[J]. 清华大学学报(自然科学版), 2005, 45(5): 589-592.

ZHAO H Y, ZHANG H Q, TANG X H, et al. Thermal FEM analysis of passenger railway car brake discs[J]. Journal of Tsinghua University(Science and Technology), 2005, 45(5): 589-592.

[7] NEWCOMB T P. Thermal aspects of railway braking[C] // Proceedings of the IMECHE International Conference on Railway Braking. New York: Mechanical Engineering Publications Limited, 1979: 7-18.

[8] BALAKIN V A. Heat transfer in friction contact zone at engagement of disc clutches and brakes[J]. Journal of Friction and Wear, 1997, 18(4): 450-455.

[9] 贾世平. 地铁车辆转向架制动动态温升特性研究[D]. 上海: 同济大学, 2007.

[10] 肖楠, 谢基龙, 周素霞. 地铁车轮踏面制动疲劳强度评价方法及应用[J]. 工程力学, 2010, 27(9): 234-239.

XIAO N, XIE J L, ZHOU S X. Method to assess fatigue strength of tread braking of metro vehicle wheel and its application[J]. Engineering Mechanics, 2010, 27(9): 234-239.

(编辑 武晓英)