微纳米材料对镀层硬度耐磨性的影响

2016-07-13郜聆羽王洪亮黄英齐齐哈尔北方机器有限责任公司黑龙江齐齐哈尔161000

郜聆羽,王洪亮,黄英(齐齐哈尔北方机器有限责任公司,黑龙江 齐齐哈尔 161000)

微纳米材料对镀层硬度耐磨性的影响

郜聆羽,王洪亮,黄英

(齐齐哈尔北方机器有限责任公司,黑龙江 齐齐哈尔 161000)

摘要:通过制备Ni,Ni-SiC(微米)复合电镀,Ni-SiC(纳米)复合电镀,Ni-CNTs复合电镀,Ni-CNTs-SiC(微米)复合电镀,Ni-CNTs-SiC(纳米)复合电镀六种镀层,研究这六种镀层的显微硬度、耐磨性,并进行对比。分析了碳纳米管、碳化硅颗粒的加入对镀层的显微硬度和耐磨性的影响。试验结果表明,纳米复合电镀层表面平整光滑,其显微硬度、耐磨性也较纯镀镍镀层有显著的提高。

关键词:复合镀层;显微硬度;摩擦磨损

微纳米复合材料电镀技术是利用电化学的原理,将微纳米颗粒与欲沉积金属的离子在阴极表面实现共沉积,并形成具有某些特殊功能的纳米复合材料的工艺过程。本文通过制备Ni,Ni-SiC(微米),Ni-SiC(纳米),Ni-CNTs,Ni-CNTs-SiC(微米),Ni-CNTs-SiC(纳米)六种镀层,分析碳纳米管、碳化硅颗粒的加入对镀层的显微硬度和耐磨性的影响。

1 试验材料和试验方法

1.1试验所用材料及设备

试样基材采用Q 2 3 5钢,尺寸为2 0 m m×2 0 mm×3 mm,采用CNTs的平均粒径为10~20 nm,纯度为99.9%,SiC颗粒的平均粒径为5 μm和80 nm,纯度为99.9%。

所需药品:硫酸镍(N i S O4.6 H2O);硼酸(H3BO3);氯化钠(NaCl);丁炔二醇;糖精钠;十二烷基硫酸钠。

所需仪器:ND7-2行星式球磨机、EMS-8A磁力搅拌器、超声波搅拌器、赫尔槽试验仪、KQ100DB超声波清洗器、DHG-9070A恒温干燥箱、MHV2000数显显微硬度计、TM1200F涂层测厚仪、MX-2600FE扫描电镜、HIT-Ⅱ摩擦磨损试验机。

1.2镀液配制

电镀镀液pH调整为5,配方如下:

(1)纯Ni镀层:硫酸镍300 g/L;硼酸35 g/L;氯化钠48 g/L;丁炔二醇0.9 g/L;糖精钠0.3 g/L;

(2)Ni-SiC(微米/纳米)镀层: 硫酸镍300 g/ L;硼酸35 g/L;氯化钠48 g/L;丁炔二醇0.9 g/L;糖精钠0.3 g/L;十二烷基硫酸钠0.12 g/L;SiC(微米/纳米)2.5 g/L。

(3)Ni-CNTs镀层: 硫酸镍300 g/L;硼酸35 g/ L;氯化钠48 g/L;丁炔二醇0.9 g/L;糖精钠0.3 g/ L;十二烷基硫酸钠0.12 g/L;CNTs 2.5 g/L。

(4)Ni-CNTs-SiC(微米/纳米)镀层: 硫酸镍300 g/L;硼酸35 g/L;氯化钠48 g/L;丁炔二醇0.9 g/L;糖精钠0.3 g/L;十二烷基硫酸钠0.12 g/L;CNTs 2.5 g/L;SiC(微米/纳米)2.5 g/L。

1.3电镀过程

根据实际经验,选用了以下工艺参数:温度27℃,电流密度3.5 A/dm2,施镀时间2.5 h,搅拌方式机械搅拌,搅拌速度120 r/min。

本试验使用赫尔槽试验仪来提供直流电源,并通过控制电流来达到控制电流密度的目的。使用的搅拌器为机械搅拌器。

1.4镀层显微硬度测试

对六种镀层的硬度进行测试,使用仪器为MHV2000数显显微硬度计。测试参数:载荷0.98 N,加载时间10 s。为保证测试数值的准确,每种镀层测试15组数据,取其平均值,并对其结果进行分析。

1.5摩擦磨损试验

六种镀层的摩擦磨损试验,使用HIT-Ⅱ型摩擦磨损试验机,摩擦种类:干滑动摩擦,磨损方式为球-圆盘,对磨材料:GCr15钢球,试验参数:载荷8 N,转速100 r/min,测试时间20 min。记录其摩擦过程中的摩擦系数,并观察磨损形貌。

2 试验数据及分析

2.1镀层显微硬度对比分析

根据15组试验结果,计算得出平均值如下: 纯Ni镀层:475 HV;Ni-CNTs镀层:570 HV;Ni-SiC(微米)镀层:730HV;Ni-SiC(纳米)镀层: 774 HV;Ni-CNTs-SiC(微米)镀层:975 HV;Ni-CNTs-SiC(纳米)镀层:1 065 HV。

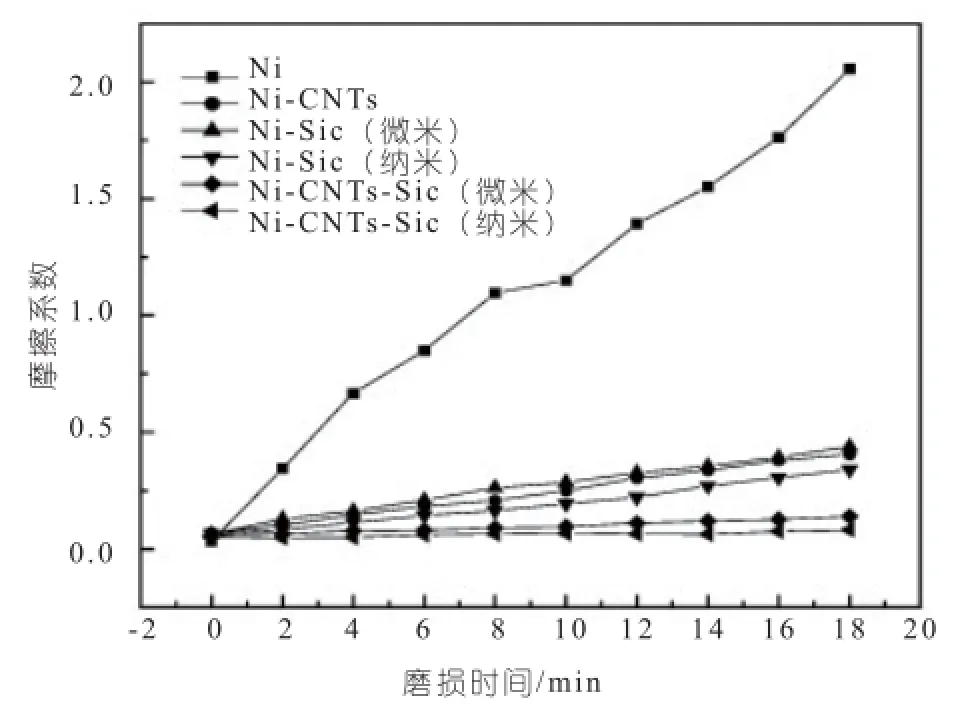

通过数据可知镀层硬度呈上升状态,明显纯镀Ni镀层 这是因为在复合电沉积过程中,微纳米微粒的加入不仅能增大阴极极化,降低金属成核反应的过电位,有利于新晶核的生成,而且能抑制晶粒的聚集和长大,起到细化基质金属晶粒的作用,同时由于纳米微粒的嵌入可以阻碍或延迟基质金属的位错滑移从而抑制塑性变形,使复合镀层得以强化,以及微纳米颗粒本身所具有的高强度、高硬度以及其均匀分布在基质金属中所产生的弥散强化效应所致。 由试验结果可知,碳纳米管对镀层硬度的影响没有碳化硅颗粒大,这是由于碳纳米管本身的硬度比碳化硅颗粒低。而在含有碳化硅颗粒的镀层中添加碳纳米管,会使其镀层硬度明显提高,这是因为碳纳米管的加入更加细化了基质金属晶粒,使碳化硅颗粒更均匀的分布在镀层中,加之碳纳米管本身的的作用,使其硬度提高。 2.2镀层摩擦磨损性能分析 2.2.1摩擦系数分析 测试数据经处理后得到图1。 图1 六种镀层的摩擦系数对比 从数据结果可知:六种摩擦系数的关系为:纯镀Ni镀层>Ni-SiC(微米)复合镀层>Ni-CNTs复合镀层>Ni-SiC(纳米)复合镀层>Ni-CNTs-SiC(微米)复合镀层>Ni-CNTs-SiC(纳米)复合镀层。 这个结果充分证明了CNTs和SiC颗粒的加入对镀层的耐磨性有很大影响。纳米颗粒的耐磨减摩是通过将滑动摩擦变为滑动与滚动复合摩擦,从而减小摩擦,或镶嵌在摩擦副表面,使摩擦发生在纳米颗粒之间或纳米颗粒与摩擦副之间,使其摩擦系数变小,起到耐磨减摩作用。而只加入微米SiC的镀层摩擦系数较其它复合镀层的大,原因是微米颗粒在摩擦中更容易脱落,脱落的颗粒在镀层表面,会增加摩擦的阻力,使其摩擦系数增大。 纯镀Ni镀层的磨痕很深,而且较宽,加入CNTs后,磨痕明显变浅,这是由于CNTs的自润滑作用也被镀层所拥有,所以降低了镀层的摩擦系数,当然由于CNTs是硬质颗粒,也起到了支承载荷、增加硬度的作用,但是在这一点上CNTs的效果没有SiC颗粒的明显。同时加入CNTs和SiC颗粒,既发挥了CNTs的自减摩作用,也发挥了SiC的硬质颗粒作用,所以耐磨性明显提高。 本文通过试验得到以下结论: (1)加入固体复合粒子后形成的Ni-CNTs-SiC (微米/纳米)复合镀层,其显微硬度比纯镀Ni镀层、Ni-CNTs复合镀层和Ni-SiC(微米/纳米)复合镀层均有所提高。 (2)六种镀层与G C r 1 5钢球对磨时,N i-CNTs-SiC(微米/纳米)复合镀层的耐磨性优于纯镀Ni镀层的耐磨性,而Ni-CNTs复合镀层和Ni-SiC(微米/纳米)复合镀层的耐磨性又比纯镀Ni镀层的耐磨性好。 (3)Ni-CNTs-SiC(微米/纳米)复合镀层在磨损的过程中,复合粒子CNTs和SiC起到了支承载荷、抵抗塑性变形等作用,从而提高了镀层的抗粘着磨损和磨料磨损的能力,增加其耐磨性。 参考文献: [1] 宿辉,曹茂盛. 微米纳米SiC表面涂覆改性的方法及研究现状.电镀与精饰,2005,27(6):13~18. [2] 华小社,王红军,杜宝中,缪叶飞. 纳米碳化硅-镍复合电镀的研究. 西安理工大学学报,2006,22(3):331~334. [3] 孙勇,薛玉君,李济顺,等. 电沉积耐磨减摩纳米复合镀层的研究进展. 表面技术,2006,35(4):5~8. [4] 周细应,王伟,钱士强,等. 纳米耐磨和减摩复合镀层的研究. 现代表面技术研究与应用,2005,(7):9~14. (P-01) Effect of micro and nano materials for coating hardness and wear resistance 中图分类号:TQ153 文章编号:1009-797X(2016)12-0074-03 文献标识码:A DOI:10.13520/j.cnki.rpte.2016.12.030 作者简介:郜聆羽(1984-),女,本科学历,毕业于黑龙江科技学院,中级职称(工程师),从事金属加工技术工作。 收稿日期:2016-05-06

3 结论