二次高压锁模成型技术

2016-07-13张旭民叶盛葛琪威海天塑机集团有限公司浙江宁波315821

张旭民,叶盛,葛琪威(海天塑机集团有限公司,浙江 宁波 315821)

二次高压锁模成型技术

张旭民,叶盛,葛琪威

(海天塑机集团有限公司,浙江 宁波 315821)

摘要:二次高压锁模成型技术应用于塑料注射成型机上的技术要点,主要包括:技术的起源、技术的开发与应用、问题与解决、技术的优缺点。

关键词:二次高压锁模;注塑机;技术

1 技术的起源

塑料制品已经广泛应用于汽车、家电、日用品等国民经济的各个领域,塑料制品已成了社会必不可少的产品。绝大部分的塑料制品,已能采用全自动的生产设备进行高效率的生产。但还有些塑料制品,由于制品的特殊,及要求的特殊,成型方法还非常原始。

面对客户生产上的困扰,公司技术部门会相应开发出各种技术与设备,以满足广大用户的需求。而二次高压锁模成型技术的开发,即是其中一例。

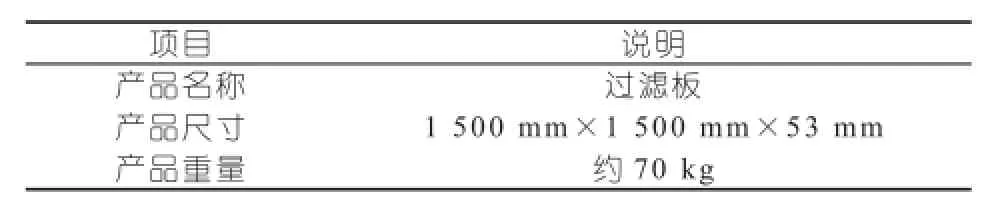

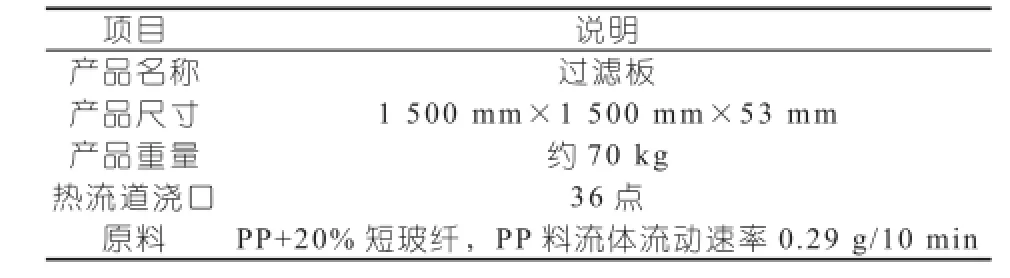

有些客户向我们说明了他们的处境。目前他们的主要塑料产品是生产过滤板。此制品的特点是:①产品投影面积大;②产品的壁厚大;③制品的重量重;④对制品的强度与平整度有要求。以其中一款产品为例,见表1。

表1 产品参数表

目前生产此制品的工艺是:挤出机塑化挤出原料,再采用人工的方式,将熔融的塑料原料转运倾倒入一个模具中,并用铁棒推揉原料团,减少熔接缝,再用一个很大的油缸进行受力压制成型。这种方式,存在着很多的缺陷,如:

(1)生产效率低,一个多小时才能成型一个产品。

(2)生产出来的产品,由于人为因素的干扰,产品的强度与内应力的性能不稳定,产品的次品率比较高。

(3)人工操作的时候,有安全的风险。

采用人工操作的方式,所存在的缺陷,严重地制约了此类产品生产的扩大。

对于客户的困扰,公司技术部门决议开发出一种相应的成型设备来解决,并经过多次的技术研究与讨论之后,定出了一整套的方案:

(1)设计专门针对这种制品的自动化专用塑料注射成型设备,以实现自动作生产。

(2)与保压相联动的油路设计,使成型周期能降低到最低。

(3)针对人工操作的时候,有安全的风险的问题。由于新开发的设备为自动作生产设备,不存在中间有人工操作的情况,故安全风险能降到最低。

(4)针对产品的重量大的问题。公司的大重量产品的双阶注射机构已非常成熟,新开发的设备,配置的注射机构方面能够胜任生产大重量产品。

(5)针对产品的投影面积大,壁厚大,同时又要求产品有足够的强度与平整度。针对这一问题。技术部门研发了二次高压锁模成型技术。

(6)针对次品率的问题。由于新开发的设备,在成型过程中不需要人工的参与,消除了人为因素的干扰。这使得产品的性能能够有稳定的水平,极大地降低了次品率。

在这个方案中,比较困难的是产品的投影面积大、壁厚大,同时又要求产品有足够的强度与平整度。这个要求在普通的塑料成型设备中难以胜任。

普通的塑料成型设备采用方式是:合模机构将模具锁紧;注射机构将原料射入模具中,然后继续保持一定的压力维持一段时间,直至产品冷却成型。但是由于这种方式是点进胶保压的模式,而同时产品是大平板结构,而且板的厚度很厚。采用点进胶的方式,产品的应力会很集中,特别是各个进胶口的应力很高,四周的应力较低。应力分布的不平衡,导致产品成型后,出现翘曲的现象。

2 技术的开发与应用

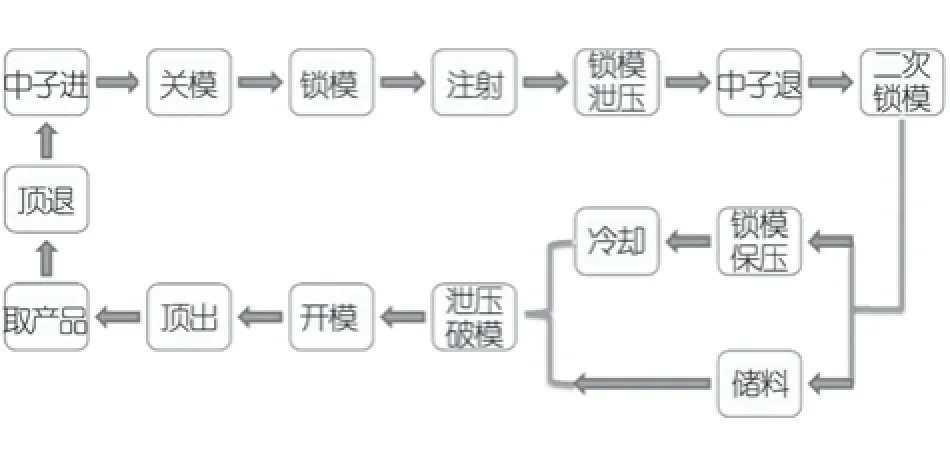

为了应对这个困难,技术部门研发出了二次高压锁模成型技术,工艺流程见图1。

图1 海天注塑压缩成型工艺动作流程图

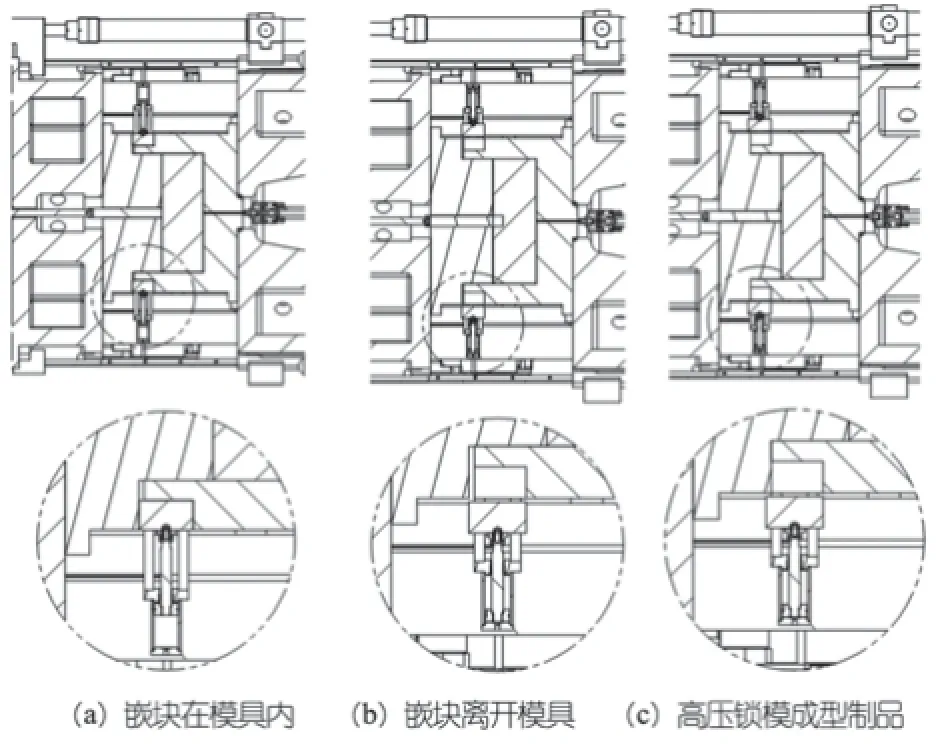

下面由图2做一下具体的描述。取下制品后,顶出杆后退到底。利用中子进的动作,将嵌块进到底。再关模到底,并高压锁模。这时进行注射动作,将注射部件中的原料注射进入模具中。模具中的原料,冷却一段时间后,做中子退动作,将嵌块拉开。然后进行第二次的高压锁模动作,将制品压实。这时注射机构进行储料动作,使注射机构的料筒中充入原料。而同时合模装置中进行高压锁模动作,同时制品继续冷却。等制品冷却结束成型后,做泄压破模动作,使锁模的压力卸荷。再做开模动作,打开模具。然后做顶出动作,将制品顶出。最后将产品取出。

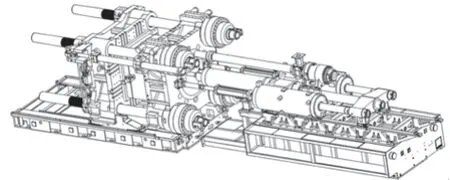

图2 设备总图

其中模具的上的嵌块,起到的作用,如图3所示进行详述。

图3 模具嵌块位置图

设备开发制造成型后,进行实践应用阶段,以客户的其中一款产品做实践生产测试,见表2。

表2 产品参数表

同时成型时,选用辅机的配套使用如下:

(1)动板模温机加热产品模具边框

(2)定板冷水机冷却定模,模具温度控制在40℃附近。

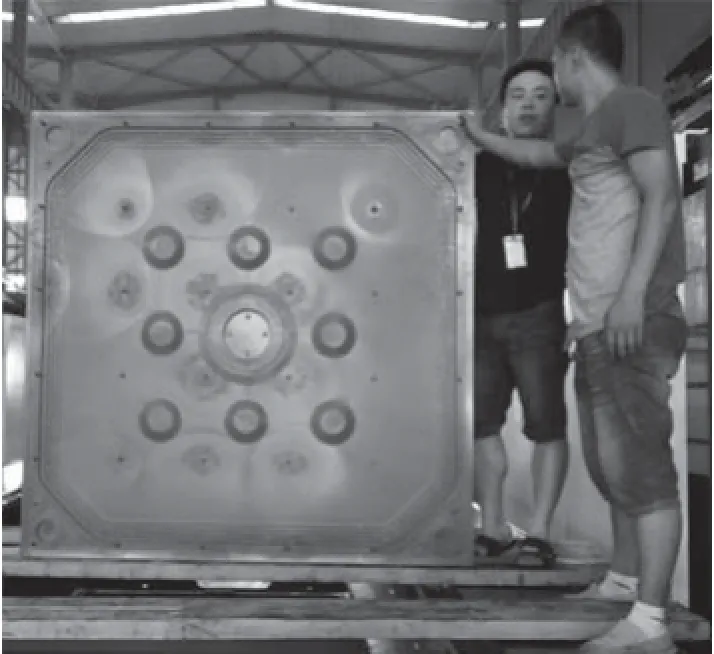

经过几次的调试与测试,最终取得了满意的产品。成型的产品如图4所示。

图4 成型产品图

产品成型效果:

(1)预塑设定压力100 bar,设定流量80%,预塑时间在14 min内完成;总的成型周期为二十几秒,满足客户要求。

(2)通过二次高压锁模功能,产品整体翘曲变形量降为极少,满足产品性能要求。

3 问题与解决

在实践测试的的过程中,由于技术的初次应用,也碰到了技术问题。最终通过双方的沟通与技术改进,解决了问题,并完善了技术。下面就是当时碰到的产品的白痕问题。

3.1问题的情况

产品在四周铣进去时,会发现白痕,如图5红色框内所示。而中间的部分则没有这个现象。

图5 产品照片

3.2原因分析

制品冷却后受应力挤压,就会产生白痕。根据这个原理,来研究成型工艺,就可找到问题出现的原因。经过分析,认为是由下面两点引起的。

(1)将原料注射进入模腔后,冷却时,四周冷却快,中部冷却慢。过了一段时间,等产品的周边有了一定的冷却效果,再进行嵌块退与二次保压动作。这样就造成了产品的四周,在二次保压时是较冷的,有一定的凝固的状态。凝固的状态的原料,受力会产生应力。

但要是原料注射进入模腔后,立即进行嵌块退与二次保压动作,这样产品的四周都是融熔状态,受压后,融熔状态的原料会被倒灌入回注射座的机筒。

(2)再研究这轮的二次保压的程序设定是:保压压力到达设定压力后,供油电机停止输出压力油。等过些时间,产品自身收缩一些,压力下降5 bar后,供油电机再次输出压力油。等保压压力又到达设定压力后,供油电机再停止输出压力油等待。以这样的周期性的方式进行二次保压压力的维持。

从这里可以看出,这样的压力维持方式是非恒定的,会有周期性的持续压力波动。同时产品的四周温度较冷,已有一定的凝固的状态。碰到压力波动后,就产生应力,从而导致白痕的产生。

3.3解决方案

针对这两个原因,相对应的列出了解决方案:

(1)首先要保证产品的四周有足够的温度,原料是呈融熔状态的。

新方案在注射小前机筒前加止回结构,这样原料注射进入模腔后,可以立即进行嵌块退与二次保压动作。止回结构能够保证,融熔状态的原料不会被倒灌回注射座的机筒。融熔状态的原料,有自动消散应力的能力。

(2)设备增加电机用来做持续高压锁模。新的二次保压的程序设定是:保压压力到达设定压力后,供油电机继续输出压力油,保证产品受到的压力恒定。这样就不会产生内应力。

通过上面两处改进,使产品不会产生应力,消除了白痕产生的源头。

3.4问题处理结果

设备改造后,对生产的产品做侧边铣实验。从1 mm一直铣进去到15 mm(每次增加1 mm),没有发现白痕问题。问题得到解决。

4 二次高压锁模成型技术的优缺点

与现有技术相比,二次高压锁模成型技术的优点在于:

(1)能够成型平板状、重量大、壁厚大、尺寸大。

(2)成型的制品,翘曲的问题得到了解决。

(3)自动化生产,生产效率高。

(4)排除了人为因素的干扰,产品的成品率高。

(5)排除了因人工操作而带来的安全风险。

(6)成型时可以采用较低的注塑压力。

(7)注射时,剪切应力较低。

(8)保压时,制品均匀受力。

(9)成型的制品,有较低的内部应力。

同时二次高压锁模成型技术的缺点为:

(1)成型工艺比普通的成型技术要复杂。

(2)模具的结构与技术,比普通的模具的要求更多。

5 结束语

我司研发的二次高压锁模成型技术,为相应制品的生产,提供了技术上的支持。这项技术的成功,目

前在国内处于领先水平。

目前,我司已有数台应用了二次高压锁模成型技术的塑料注射成型机,正在客户处使用。在以后的实际使用中,这项技术将不断得到完善与进步。坚持这项技术的进步,可以为海天开拓出一个新型的市场。

(R-03)

Secondary high pressure clamping molding technology

中图分类号:TQ320.662

文章编号:1009-797X(2016)12-0043-04

文献标识码:B

DOI:10.13520/j.cnki.rpte.2016.12.018

作者简介:张旭民(1976-),本科,工程师,主要从事机械设计工作,获得专利:安全门确认开关装置、注塑机的电磁合模机构、一种以石料为主的复合材料的注射成型方法及注射成型设备。

收稿日期:2016-01-18