维纶线增强胶管变硬的分析和解决方案

2016-07-13王亮燕邹惠芳孙克俭王文明南京利德东方橡塑科技有限公司江苏南京210028

王亮燕,邹惠芳,孙克俭,王文明(南京利德东方橡塑科技有限公司,江苏 南京 210028)

维纶线增强胶管变硬的分析和解决方案

王亮燕,邹惠芳,孙克俭,王文明

(南京利德东方橡塑科技有限公司,江苏 南京 210028)

摘要:维纶线具有高强度、低成本,与橡胶黏接性好等优点,可以在胶管生产中运用。本公司使用维纶线作为增强层的胶管,在水蒸气硫化时产生胶管变硬,导致产品的爆破强度下降,产品的报废率高。本文通过高温、高湿热和硫化缸等条件下的维纶线的状态,根据理论分析,得出结论:维纶线在高湿热的情况下,分子链中的大量羟基,可以吸水,导致纤维膨胀变黏,纤维之间相互黏连,当降温至玻璃化转变温度以下时,黏结在一起的纤维就会变硬,甚至连接成片状。根据这一原理,我们改变了生产工艺和检测手段,最终使用维纶线增强胶管成品产品没有变硬的现象,产品的质量稳定,报废率大大下降。

关键词:维纶线;胶管;树脂化;变硬

维纶的化学名称为聚乙烯醇缩醛纤维,具有强度高,透气性好,耐光性能优异,价格低廉,与橡胶黏接性好等优点,可以在胶管生产中运用。但维纶线耐湿热性差,易吸水,易收缩,高温高湿条件下容易树脂化变硬等问题,使产品的稳定性较差。本文针对我司维纶线作为增强层的胶管在硫化过后变硬、爆破强度下降的现象进行了分析、模拟和故障再现,并针对实验结果提出了解决方案,目前的产品质量稳定,胶管报废率大大下降。

1 试验材料

浸胶维纶线(4000D),白坯维伦线(2000D),人造丝(1500D),胶管内层胶(NBR),胶管外层胶(CR)。

2 主要仪器与设备

试验使用设备均为工厂生产胶管的通用设备,GT-7010-M型老化试验箱,高铁检测仪器有限公司;YG023A-500型全自动单纱强力机,常州第二纺织机械厂。

3 结果与讨论

使用维纶线作为增强层的胶管,在硫化过后,间歇的出现胶管变硬的现象,剖开后发现是维纶线层连接成片(如图1),并且变硬的胶管爆破强度下降5~6 MPa。为了解决这一问题,我们进行了一系列的实验验证,故障再现,并通过工艺更改,最终解决了这一问题。

图1 变硬胶管的增强层状态

3.1高温对4000D维纶线的影响

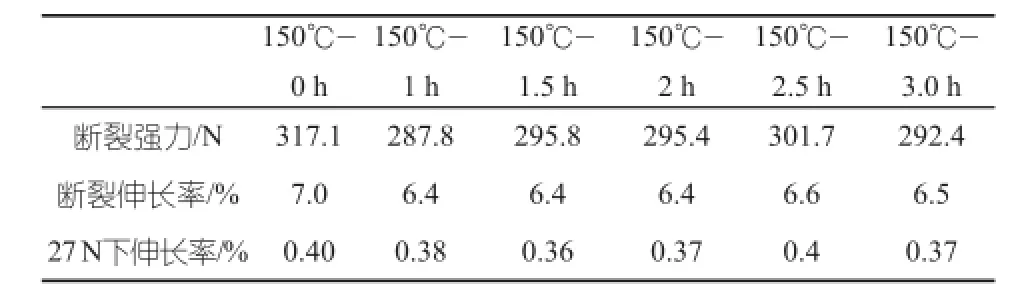

将维纶线在150℃的烘箱里,分别停放1.0 h、1.5 h、2.0 h、2.5 h和3.0 h后,取出测量线的性能。从表1的数据可以看到,强度基本保持在287~301之间,并未随时间发生明显变化。说明4000D维纶线直接在干燥的150℃下硫化是没有问题的,不会产生树脂化。

表1 4000D维纶线在干燥的150℃停放后的性能

3.2高湿对维纶线的影响

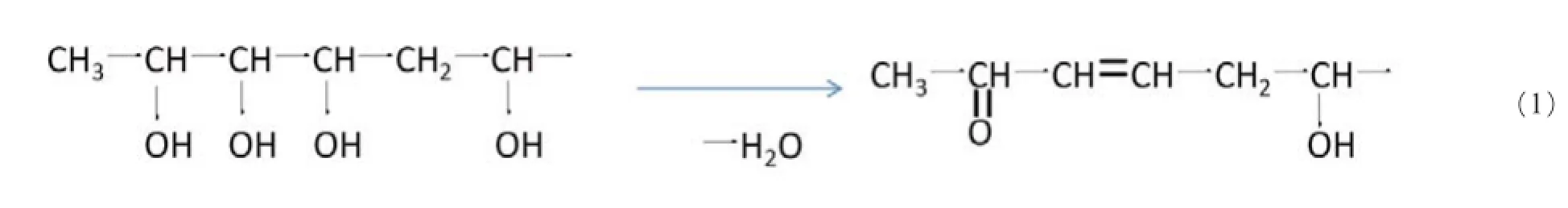

将4000D维纶线和白坯维纶线2000D分别放入150℃热水×75 min 和150℃热空气×4 h的条件下,结果如图2所示。

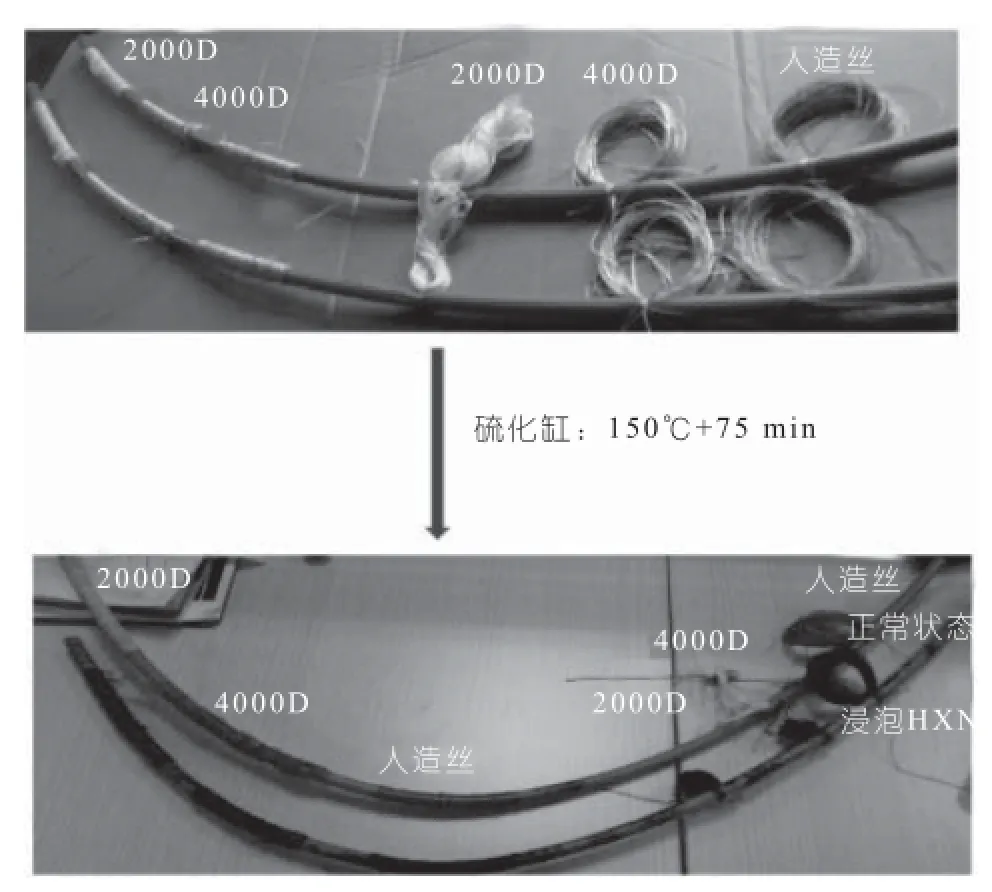

从图2中可以看到,室温条件下,2000D维纶线是米白色,纤维为直的;150℃热水×75 min处理之后,变成了淡淡的紫色(与4000D一个瓶子同时进行,被染色),纤维变成了弯曲缠绕状,表面发黏,有的纤维之间已经黏连;150℃热空气×4 h处理之后,纤维仍然为直的,未出现变黏的现象,纤维的颜色变成了淡黄色。在较高的温度下,PVA生成烯醇,进而转化成烯醛,呈现黄色,具体的化学反应见式(1)。

4000D维纶线是通过浸胶处理过的,所以正常状态下是呈现紫色。150℃热水×75 min处理之后,纤维的颜色变成淡紫色,表面稍有发黏,但是线条并未弯曲、褶皱。150℃热空气×4 h停放之后,变成了深黄色,线条表面未发黏,变色是以为表面的胶乳已经发生了化学反应。这里2000D和4000D的主要区别在与线径和是否浸胶,2000D的为短切的较细的线,而4000D的为长纤维、线径较大,并且表面已经浸胶处理过。从上述的实验可以看出,2000D和4000D的维纶线在干燥的热空气下均比较稳定,而二者抵御湿热的能力较差一些,2000D的维纶线比4000D的更差。

在维纶的生产过程中,聚乙烯醇的大分子的每个链节上都含有一个羟基,经过纺丝、拉伸、热处理后,纤维的结晶度可达60%。但是当维纶纤维长时间处于高热、高湿的状态下时,大量的羟基吸收水分,结晶消失,宏观表现为纤维的取向消失,纤维变成弯曲的自由松散的状态,纤维之间黏连成为一个整体。4000D维纶线本身通过浸胶处理,表面有了一层保护,可以在一定程度上抵御水分子与维纶分子结构上的羟基接触。所以在此实验中,2000D的维纶线比4000D的更差。

图2 维纶线分别在常温、高热、高湿热条件下的状态

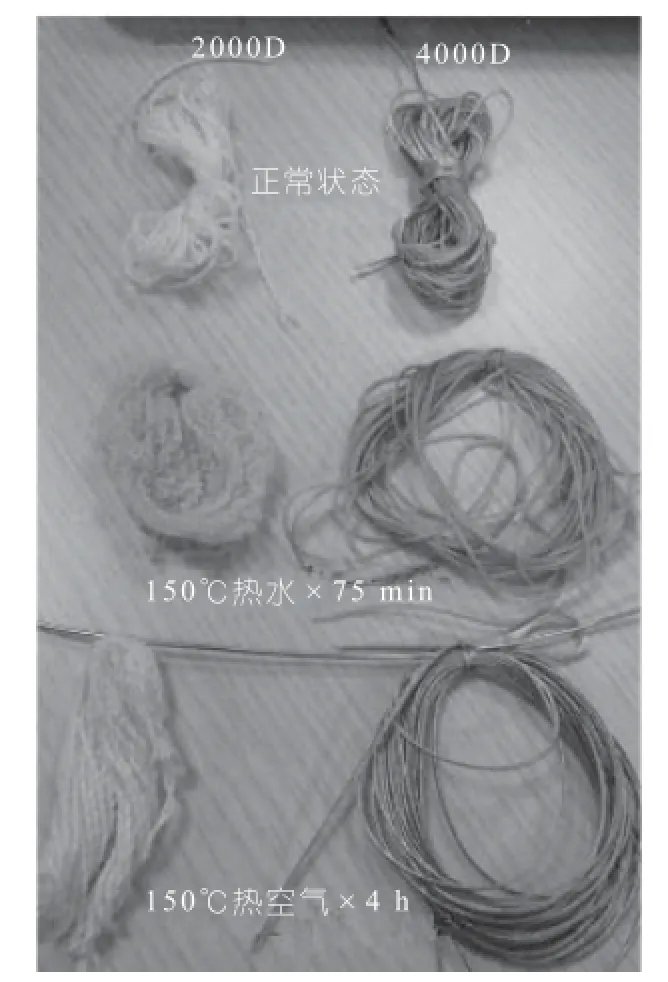

3.3维纶线在硫化缸中的状态

分别将2000D、4000D维纶线和浸胶人造丝固定于软芯芯棒上,然后与正常胶管同时放入150℃×75 min的硫化缸中,进行水蒸气硫化。从硫化之后的结果可以看到,人造丝在硫化后,表面的胶乳发生了化学反应,颜色变成深黄色。均匀缠到芯棒上的2000D和4000D维纶线已经连成完整的一片,无法分开单根纤维;而分散放置的维纶线都已经融化,大部分掉入了硫化缸中,剩余少量的已经变成塑料状,融化成一个团状,紧紧的堆积在一起,局部放大可见图4。另外,浸泡HXN胶水与未浸泡胶水的状态相差不大,说明胶管生产工艺中的浸胶浆处理与维纶线的树脂化没有直接关系。

3.4胶管产品变硬的原因分析

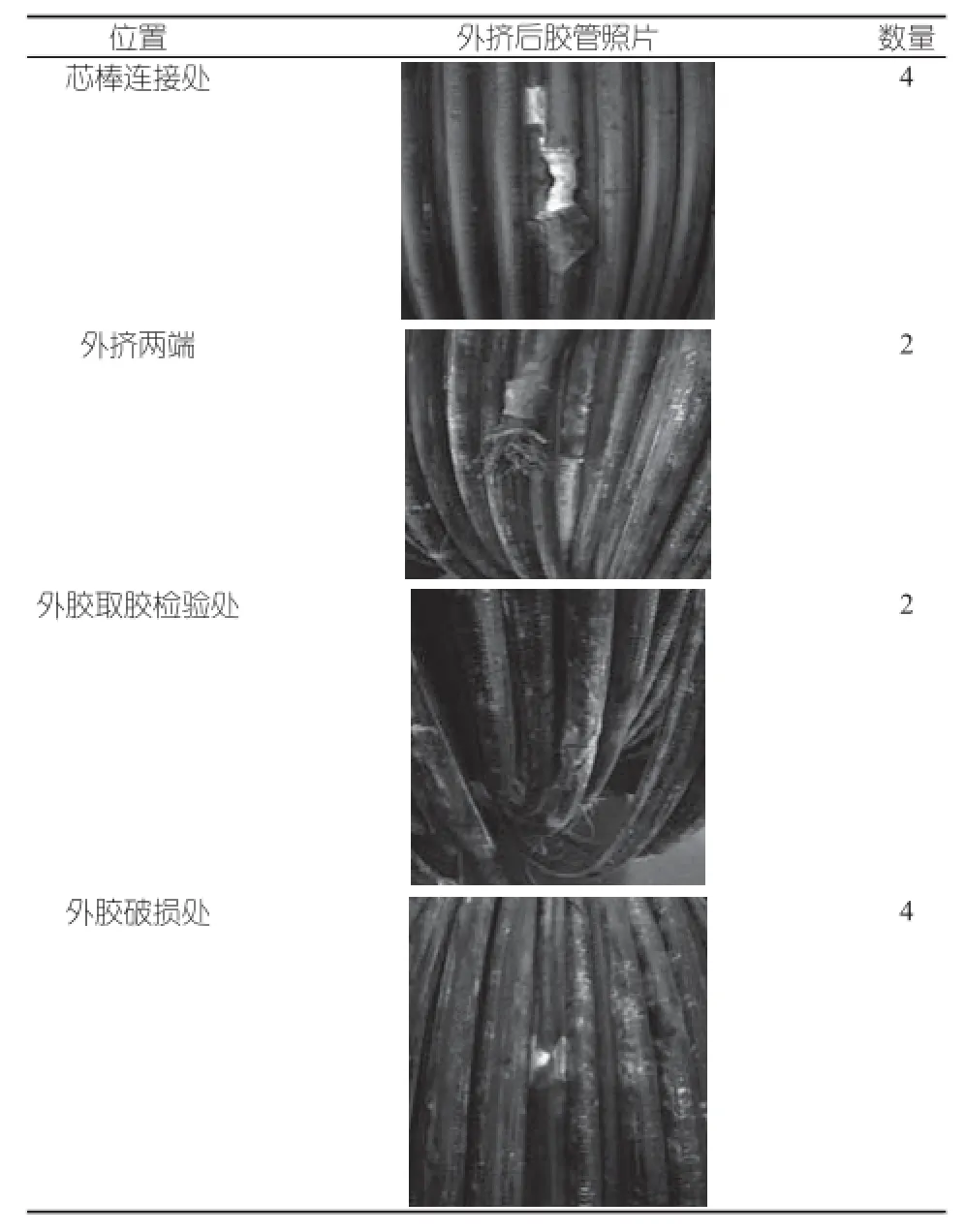

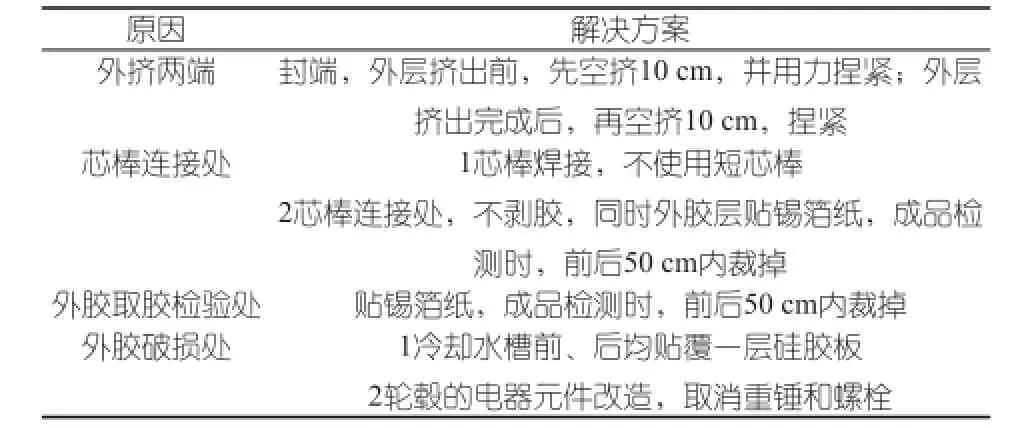

从上述的讨论可以看到,人造丝直接暴露于湿热的条件下,会发生明显的树脂化,纤维之间相互黏连,当温度降低至室温后,就会变成塑料状而发硬。而我们的胶管使用维纶线作为增强层,胶管的外胶层厚度为1.1 mm,维纶线是不直接暴露于湿热环境中的。水是如何进入的呢?通过现场统计分析发现,胶管变硬的位置附近一定有外胶皮受损的情况,具体统计见表2。从表2中可以看到,增强层外漏的情况,主要包括以下四种,外挤两端(2处),芯棒连接处(4处),外胶取胶检验处(2处),外胶破损处(2处)。

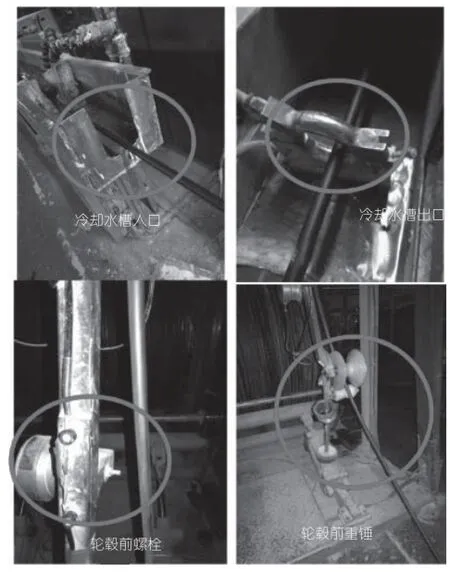

按照正常的生产工艺,外挤两端和外胶取胶检验处是不可以避免的,一定会导致增强层外漏。目前的生产工艺中,芯棒连接处会漏增强层的原因是为了方便成品检验,故意将此处外胶去掉。在统计中占的比例比较大的是正常的外胶有多处破损(4处,33.3%)。通过对生产线进行排查发现,可能会导致外胶破损的位置为图5中的几种:冷却水槽的进口和出口,轮毂前的螺栓和重锤。此四处均为金属,当开始生产不稳定的时候,轮毂前的重物会来回摆动撞到外胶,轮毂前的螺栓会刺破外胶皮;当牵引力不稳定的时候,胶管处于自由状态,很容易与冷却水槽壁刮蹭。

图3 维纶线、人造丝在硫化缸中硫化状态模拟

图4 4000D维纶线硫化缸硫化后的树脂化

表2 胶管变硬位置的外挤后状态及数量

图5 可能导致外胶破损的生产线位置

3.5胶管产品变硬的解决方案

针对胶管产品变硬的分析结果,我们对生产工艺和现场设备进行了调整改造,具体见表3。通过封端,可以保证胶管的两端不与水直接接触;通过现场设备的改造,将挤出生产线的胶管可能接触到的金属,均贴覆一层硅胶板,改变为柔性的接触;对于芯棒连接处,通过芯棒焊接,将生产线的短芯棒变成长芯棒,尽量减少挤出芯棒连接,同时在芯棒连接的位置,不剥胶,在外层胶贴上锡箔纸;同样的,对于外胶取胶检验处,贴锡箔纸。

表3 维纶线增强胶管变硬的解决方案

通过工艺调整之后,外胶两端和外胶破损处,没有再发现变硬的现象。

而芯棒连接处和外胶取胶检验处,通过成品检测时,将锡箔纸前后各50 cm裁掉,可以保证剩余的胶管完好,产品质量可控。

4 结论

(1)使用维纶线作为增强层的胶管,在水蒸气硫化的条件下,维纶线裸露在高湿热的情况下,分子链中的大量羟基可以吸水,纤维膨胀,相互黏连,产生树脂化,降温到玻璃化温度以下时,维纶增强层变硬,产品的爆破强度下降。

(2)维纶线增强层裸露的位置有外挤两端、芯棒连接处、外胶取胶检验处和外胶破损处这四种。通过生产工艺的调整,外挤两端、外胶破损处这两种情况可以完全避免;而芯棒连接处、外胶取胶检验处,可以通过使用锡箔纸标记,最终检验胶管,将发硬的部分裁掉的方式来解决。

(3)通过模拟实验可以判断,当使用高温无水的条件进行硫化试,产品可以完全避免变硬的现象。所以我们公司正在进行设备改造,使用电硫化的方式,进而可以避免维纶线胶管在高湿的条件下硫化。

参考文献:

[1] 赵思集,谢国华. 维纶帆布在胶管中作增强材料的研究. 特种橡胶制品,1993.04.01.

[2] 维纶帆布在V带应用中须注意的几个问题特种橡胶制品. 特种橡胶制品,1996.12.12.

(P-01)

Analysis and solutions of hardened PVA wire reinforced hose

中图分类号:TQ330

文章编号:1009-797X(2016)12-0026-04

文献标识码:B

DOI:10.13520/j.cnki.rpte.2016.12.011

作者简介:王亮燕(1985-),毕业于中国科学院长春应用化学研究所,博士,研究室主任,主要研究内容为胶管、模压制品的配方研制和生产工艺。

收稿日期:2016-05-11