环状管网井口回压案例分析

2016-07-10代中华

代中华

摘 要:油田环状集输系统,常常由于受到管道变形、堵塞、结蜡、掺水量、水垢及随着集输长度的增加而出现胶凝状态等多方面因素的影响,导致部分井口回压过高而停井,影响了油田生产。针对油田现场中出现的问题管路,利用节点压力-温度诊断法确定了环路掺水走向,在此基础上,利用纯水百米压降诊断法及混输流动特性诊断法分别判断环路管网是否存在堵塞及管道规格与运行工况是否匹配,综合全面分析环路管网井口回压过高原因。

关 键 词:井口回压;环路管网;案例分析

中图分类号:TE 355.5 文献标识码: A 文章编号: 1671-0460(2016)03-0567-03

Abstract: In circular gathering and transferring process of oil field, some wells must be shut down because of the high backpressure of well head, which was caused by pipe deformation, blockage, wax precipitation, water mixed volume, crude oil physical property, scale deposit and so on. In this paper, aiming at the pipe with the problems, the node point pressure-temperature diagnosis method was used to define the flow direction of mixed water in the circular pipe. And then if there was blockage in the pipeline was judged by pressure drop per hectometer of water, and if the designed pipe standard can match the operating conditions was judged by diagnostic method of mixed transport flow characteristics. Reasons of well head high backpressure were analyzed.

Key words: Well backpressure; Circular pipe network; Case analysis

随着油田开发的不断深入,油井布局愈发密集,为了节能输送,近年来,单管环状集油流程得到大面积推广应用。然而在实际运行中,由于受到管道变形、堵塞、结蜡、掺水量、原油物性及水垢等多方面因素影响,部分地面环状集输系统出现井口回压偏高的现象,造成井口刺漏、盘根更换频繁、抽油机负荷增大、抽油机寿命缩短、抽油泵泵效降低等问题[1-5]。所以降低井口回压对整个油田的重要性不言而喻。本文针对某问题环路,开展环状集输环路的井口回压过高案例分析。

1 案例基本情况

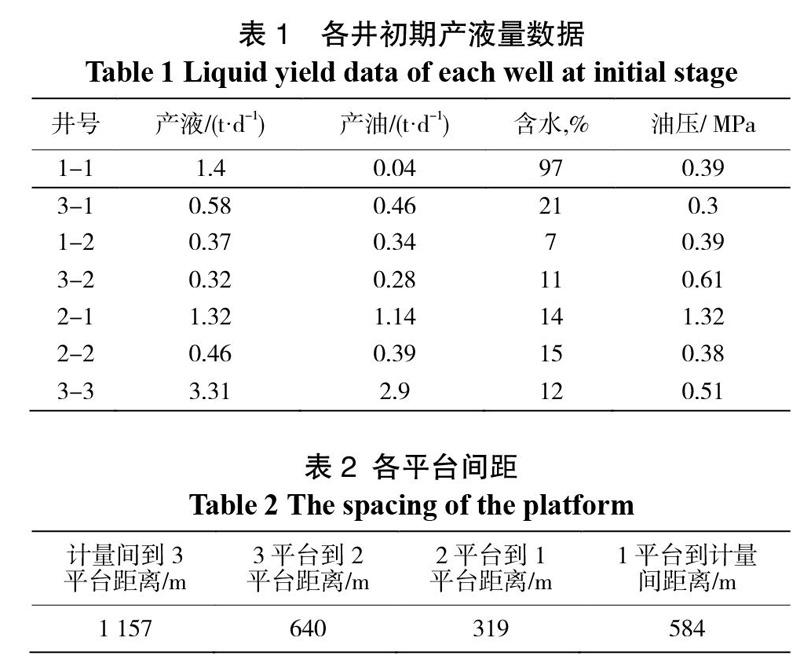

大庆某采油厂某间由于井口回压过高而停井的集油环路。该环路全长2 700 m,管道内径52 mm,外径60 mm。环路管段为复合玻璃钢管,各平台地面处管道为钢管,外表面采用黄夹克保温,保温层厚度30 mm。投产初期正常运行时产液量见表1所示。各段间距如表2所示。

2 案例分析及诊断验证

2.1 各井入环顺序诊断

采用节点温度-压力结合法对环路上各井(或各平台)定位。对于环状流程,合理的走向应为混输液所走的管道尽量短,纯水走的管道尽量长。这是由于混输后粘度增大,阻力系数增加,且随着输送距离的增加,温度降低后易结蜡,产生变形,最终导致环路压降增加,因此应尽量缩小混输液经过的路径。同时,环路各井连接顺序的确定也是下面两种诊断的基础。

判断环路上各井的入环顺序,即各井在环路上的位置,采用节点压力—温度诊断法,节点为各井来液经掺水后与环路的连接处。具体方案如下:

(1)为避免产液量及产液温度对各井所连环路的压力及温度产生波动影响,诊断过程中关闭环路上所有井,关闭井口与环路连接处的阀门,避免倒流,环路正常掺水运行。

(2)在计量间掺水及回油管路、各节点连接的环路处分别安装压力表及温度计。在环路运行稳定时(即掺水量及掺水温度保持不变,且压力、温度不再随时间变化),测试每个节点处压力及温度。

(3)根据压力由大到小的顺序,判断环路掺水走向及各井的入环顺序。并根据不同节点处的温度高低顺序校核环路走向判断是否正确。

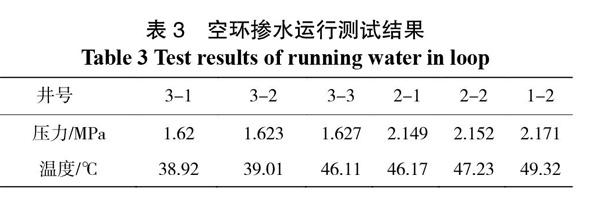

试验测试时,掺水量为3.15 m?/h,掺水压力为2.2 MPa,回水压力为0.64 MPa。按照诊断方案,各平台测得回压及温度结果见表3所示。

由压力、温度测试结果可知环路的掺水走向为计量间—40平台(1-2—1-1)—43平台(2-2—2-1)—44平台(3-3—3-2—3-1),实际环路上各井沿掺水方向的入环顺序与原设计相反。

2.2 管道设计规格与实际运行工况是否匹配的诊断

地面集输系统运行稳定性直接与掺水量、产液量、混合液粘度、结蜡层厚度、管道长度、管道直径等主要参数有关。对于给定的环路,当主要集输参数发生变化后会导致设计的管径或者环路长度不合理,从而在实际运行工况下出现了井口回压过高的现象。利用混输流动水力特性诊断法,从油气水三相流压降角度出发,考虑温降变化对流动特性影响的基础上,建立混输流动模型[6],针对任一环状集输系统,可以分析出主要的集输参数的匹配程度。针对井口回压过高的问题环路,能够利用该诊断方法,找到井口回压过高的运行参数的原因。具体诊断方案如下:

(1)环路稳定运行后,测试正常运行环路的总压降、管段压降,掺水及回水温度,测试该区块的原油凝点及粘度等相关物性,获取管路埋深、管径、管路长度及各井的产量、含水率、产液温度等数据,为建立混输流动的压降模型提供基础数据。

(2)建立及校核三相流压降计算模型。

(3)测试环路运行时的井口所连环路处压力、计量间掺水压力、回油压力及掺水量。通过测试数据,判断是否有井口回压过高现象。根据测试中出现的高压情况,利用所建油气水三相流压降模型,根据当前的运行条件,分析各集输参数对井口回压的影响,找到井口回压过高的原因。

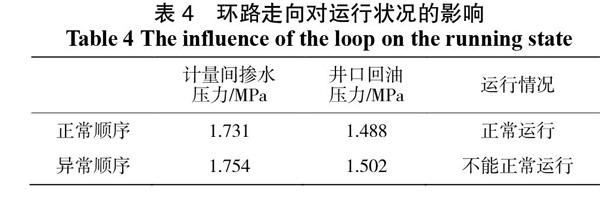

由于管道各井入环顺序发生变化,因此,需利用混输流动特性模型分析实际运行工况下,管道的设计规格是否满足要求。当回油压力为0.56 MPa,回油温度为42 ℃,掺水量为5 m?/h时,环路上各井入环顺序对压力的影响如表4所示。

部运行时井口最高回油压力为1.488 MPa,环路基本能够正常运行。由于走向错误,使得环路整体压降增加0.023 MPa,井口回油压力增加至1.502 MPa,则环路不能正常运行。可采用反向掺水,即可满足要求。

2.3 管道状况诊断

通过以上分析可知,环路上各井入环顺序与设计相反,导致井口回压稍高,但远小于2.0 MPa,所以考虑到是否管道状况不正常。利用纯水百米压降法,将该环纯水运行,掺水量为3.15 m?/h,测试结果如表5所示。

由表5可知,该间3环纯走水的全环平均100m压m为0.058 MPa/100 m。理论纯水运行压降的0.008 MPa/100 m。2平台—3平台:

压降为0.08 MPa/100 m;3平台—计量间压降为0.086 MPa/100 m。显然此两段压降为理论压降的10倍,管道存在严重堵塞或者变形。经现场开挖截断后证明,在两个平台的管道中存在管道弯曲变形处,这是由于复合管材受压变形导致。因此需要更换堵塞段管道。

3 结 论

(1)针对环路管网,采用理论与实验研究相结合,利用完成的井口回压过高原因的诊断方法,得到准确诊断效果。

(2)利用混输流动特性诊断法,针对问题环路,可定量分析不同工况下各井井口的回压,从而确定管道设计规格与实际工况的匹配度。

参考文献:

[1]徐颖,李静芬,刘立君,等. 环路管网井口回压影响因素分析[J].当代化工,2015(6):1298-1300.

[2]王翠霞. 井口回压对油井产量及抽油机耗电量的影响[J]. 油气田地面工程,2010,29(5):69-70.

[3]方徐应. 油田地面管网的优化研究[J].科技创新导报,2010,17:8-9

[4]陈钢军.环状管网水力计算的图论方法[J].华侨大学学报 (自然科学版),1994,15(4):418-422.

[5]李冬梅. 树状及环状集油工艺运行情况分析[J]. 油气田地面工程,2012(9):38-39.

[6]Liu Xiaoyan ,XuYing .Study on dignosis Method of High Back Pressure in Well Head for Circular Pipe Network [J]. Advanced Materials research, 2013, 805-806:1790-1793.