承压燃气聚乙烯管道热氧老化规律研究

2016-07-09兰惠清沙迪孟涛方学锋左建东李

兰惠清沙 迪孟 涛方学锋左建东李 熊

1.北京交通大学机械与电子控制工程学院 2.中国特种设备检测研究院 3.南京市锅炉压力容器检验研究院4.中国石油西南油气田公司蜀南气矿乐山作业区

承压燃气聚乙烯管道热氧老化规律研究

兰惠清1沙迪1孟涛2方学锋3左建东1李熊4

1.北京交通大学机械与电子控制工程学院 2.中国特种设备检测研究院 3.南京市锅炉压力容器检验研究院4.中国石油西南油气田公司蜀南气矿乐山作业区

兰惠清等. 承压燃气聚乙烯管道热氧老化规律研究. 天然气工业, 2016,36(4):78-83.

摘 要由于聚乙烯(PE)管道具有优异的耐腐蚀性能,已成为城镇中、低压燃气管道的首选,然而,作为一种高分子有机材料,其热氧老化问题既不可避免,也是影响燃气管道寿命和使用安全性的重要因素之一。到目前为止,国内外对承压燃气PE管道老化规律的研究都较少。为此,首次搭建了接近工况的承压燃气PE管道热氧老化试验平台,进行了不同温度下的热氧老化试验,利用拉伸试验法进行热氧老化PE试件的拉伸力学性能测试。最后根据拉伸试验的分析结果,结合高分子有机材料寿命预测方法中常用的动力学曲线直线化法,分别得出了承压和无压燃气PE管道的热氧老化预测模型,并分别计算出常温下承压和无压燃气PE管道的寿命。研究结果表明:①燃气PE管道的拉伸力学性能随着热氧老化温度、管道内压、老化时间的增加而发生明显变化,断裂点载荷明显减小;②当拉伸性能降低20%时,常温下承压和无压燃气PE管道的寿命均大于50年,且承压燃气PE管道寿命低于无压燃气PE管道寿命;③当试验压力为0.1 MPa时,承压燃气PE管道比无压燃气PE管道寿命减少9.6%。

关键词聚乙烯(PE)管道 内压 热氧老化试验平台 热氧老化规律 力学性能 拉伸试验 寿命预测模型

我国自20世纪80年代开始在城市燃气管道中使用聚乙烯管道,迄今已逾30年[1]。经过长期的试验、研究和推广,聚乙烯(PE)管道以其使用寿命长(可达50年)、耐腐蚀、较好的柔韧性(抗震和适应沉降)、重量较轻、连接方便等优势,已经在中低压燃气管网中取代了过去的传统管材(钢管、铸铁管等)的地位,成为GB 50028—2006《城镇燃气设计规范》的首选管材,并在高压燃气管道中也逐步开始应用。聚乙烯管道的使用情况也成为衡量一个地区燃气技术水平的指标之一,到2005年聚乙烯管道在中低压管网建设的使用比例已经达到50%[2-3]。然而PE管材毕竟属于一种有机材料,其老化问题不可避免。一旦发生破裂导致爆炸发生,将会造成巨大的人身伤亡及经济损失。因此,对PE管材老化规律的研究具有巨大的经济价值及工程价值。

国内外许多学者对PE管材的老化问题进行了研究。国外Pagès等[4]研究了恶劣天气下PE管材的老化行为,他们将高密度聚乙烯(HDPE)暴露在低温、昼夜温差大的环境(加拿大的冬天)下研究其老化行为。通过傅里叶变换红外光谱(FTIR)研究其降解过程中微观结构的变化(氧化、歧化和聚合物链断裂),发现在老化过程中结晶度降低。Choi等[5]也用分子动力学方法研究了各种支链PE分子的变形和动力学特性。Hutar等[6]从线弹性断裂力学的角度提出了寿命预测新方法,Colin等[7]研究了聚乙烯材料对核辐射的抵抗程度,Frank等[8]对使用30年后的聚乙烯管材如何进行寿命预测进行了相关分析,Sato 等[9]从微观角度研究了本身分子变化对其老化的影响,Hutar等[10]研究了约束在慢性裂纹成长中的作用。国内清华大学杨睿等[11-12]研究发现PE的支链结构对其稳定性的影响很大。王航等[13]利用FTIR分析羰基指数、差示扫描量热法分析结晶度,研究交联PE海底电缆绝缘层的热老化寿命。以上研究均从材料微观角度研究PE管材的老化性能,还未见从宏观力学性能来研究承压PE管道的老化规律。因此,笔者以PE80管材为研究对象,基于拉伸力学性能试验来研究承压PE管材的热氧老化规律,并以此为基础预测PE管道的剩余使用寿命。此项研究对城镇聚乙烯管道的风险评估及预防灾害发生具有重要的意义。

1 实验方法

1.1 实验材料

实验采用河北一塑管道制造有限责任公司生产的SDR11燃气用PE80管道(管径为40 mm),PE80具有较高的最小要求强度(在20 ℃和50年内压长期作用下,管道环向抗拉强度的最低保证值为8 MPa)和优异的抵抗慢速裂纹扩展能力。

1.2 承压下PE老化试验台及老化试验条件

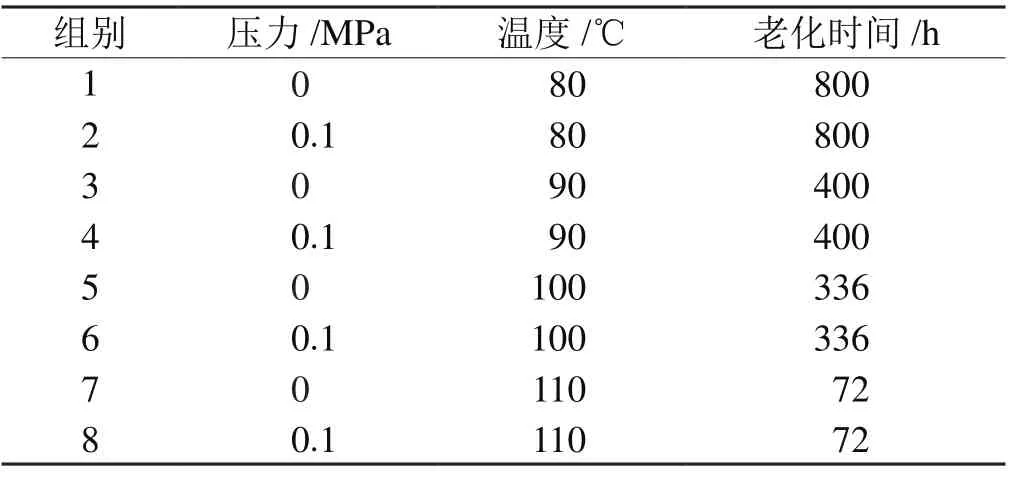

承压下热氧老化试验装置由气泵、阀门、压力表、减压阀及PE管道通过密闭管路依次连接;PE管道通过密封夹具封闭,使PE管道内形成密闭腔体;PE管道置于老化箱内进行加热老化试验,可进行不同老化温度(T)下的老化试验[14]。每种老化试验温度下的PE管材分成承压状态及非承压状态两组进行试验,具体分组情况如表1所示。

表1 PE管材老化试验的分组及条件表

1.3 拉伸力学试验及试验条件

根据GB/T 1040—1992[15]对未老化及老化后的PE80管材切割成标准的拉伸试件,并用岛津AGS-X电子万能试验机进行拉伸性能测试。拉伸试验时,加载速度为50 mm/min,试样宽度为10 mm,厚度为4 mm,原始标距为50 mm。

2 拉伸试验结果分析

2.1 老化温度的影响

未老化PE80管材的拉伸性能为最大载荷1 368.74 N,断裂载荷1 231.36 N。而老化后不同组别PE80管材的拉伸试验结果如表2所示。

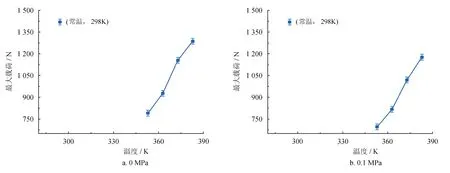

根据试验得到的应力应变数据,可以看出,与未老化过的PE管材相比,经过热氧加速老化试验后,PE管材的断裂点发生明显变化,断裂点载荷明显减小,表明PE管材的性能由于受到老化影响而明显降低。由于拉伸曲线为力和位移的曲线,直观上性能变化不明显。因此,根据所得数据得出不同压力、温度下老化与未老化的PE管材断裂点的最大载荷(图1)。从图1中可以看出:与未老化的管材相比,老化后的管材力学性能明显减弱,可以推论出其老化性能随着温度的升高减弱明显,聚乙烯管材老化速度加快,损坏更加严重,寿命降低越明显。

图1 在不同压力条件下不同老化温度与未老化PE管材断裂点的最大载荷图

2.2 内压的影响

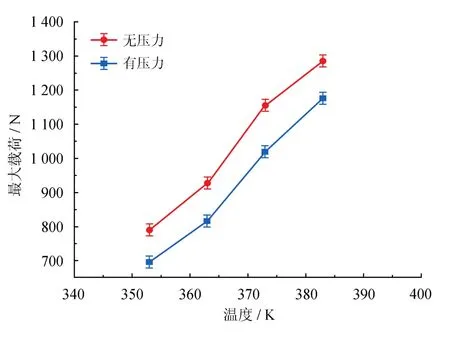

在老化实验过程中,对管材进行充压,以实现不同压力对管材老化性能影响的研究,对不同压力条件下老化后的管材进行拉伸试验,观察其力学性能的变化,结果如图2所示。从图2可以看出,在有压力条件下管材的力学性能变化明显,其最大载荷明显弱于无压力条件下,反映了随着压力的变化,聚乙烯材料的老化性能发生变化,老化速度加快,寿命降低明显。

图2 不同温度时有压力条件与无压力条件下PE管材断裂点的最大载荷图

3 聚乙烯管材老化规律研究

3.1 聚乙烯材料的寿命预测方法

有机材料常用的寿命预测方法有线性关系法和动力学曲线直线化法。线性关系法简单可靠,并可按一元线性回归方法估计参数和误差,但耗时太大且不能计算任意时间下老化性能的变化。因此,笔者采用动力学曲线直线化法。

动力学曲线直线化法是一种两步法,性能变化指标(P)随时间(t)的变化用动力学公式描述,通过坐标变换,使曲线变成直线,求出各温度下的速率常数(k)值,然后利用Arrhenius公式外推求出常温下的速率常数(k)值,从而建立常温下的性能变化方程。使用此法可以大大缩短试验时间。

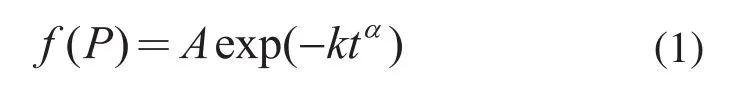

式中拉伸老化性能为老化系数,即f(P)=F/F0以后为速率常数;F和F0分别表示发生老化和未发生老化时PE管对应的拉伸强度;A和α表示与温度无关的常数。李咏今[16]对这些动力学公式的精确性作过详细研究,表明式(1)的精确性高,不仅能用于计算管道寿命,而且还可用来预测管道性能变化,在一定程度上弥补了线性关系法的缺点。

3.2 0.1 MPa下聚乙烯材料的寿命预测

根据上述内容,用精确性较高的方程(1)进行数据处理。取对数得到lnP=lnA-ktα,令X = tα,Y = lnP,a = lnA,b =-k,则方程式可用Y = a + bX表示。

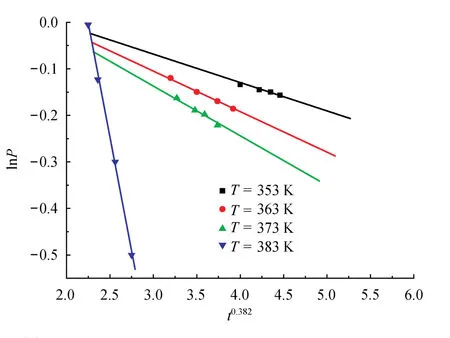

利用逐次逼近法估算参数α,逼近准则是分别假设α= 0.3、α= 0.31、α= 0.311进行比较,使最小。在计算机上利用对α尝试法计算准则I,经过尝试得到α的最佳选择值为0.382。由此得出不同温度下聚乙烯材料性能变化的lnP对t0.382的关系如图3所示。

图3 0.1 MPa时不同试验温度下聚乙烯材料性能变化的lnP对t0.382的关系图

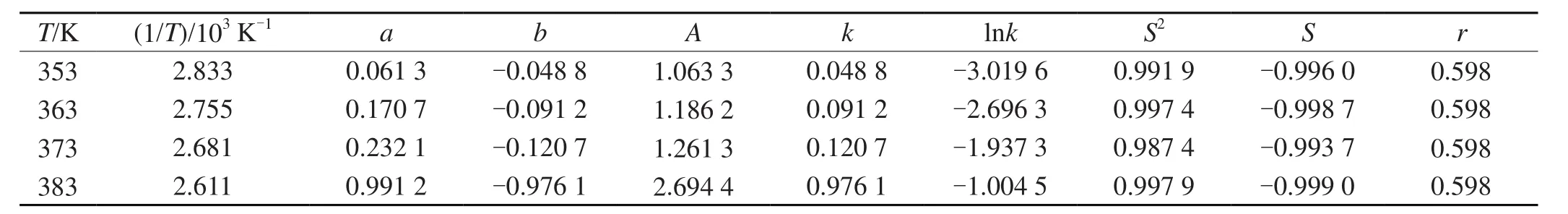

对图3进行线性拟合,用最小二乘法可得到各试验温度下的系数a、b、相关系数r、性能变化速率常数k和系数S,结果如表3所示。

表3 0.1 MPa时不同试验温度下聚乙烯管材线性方程常数值表

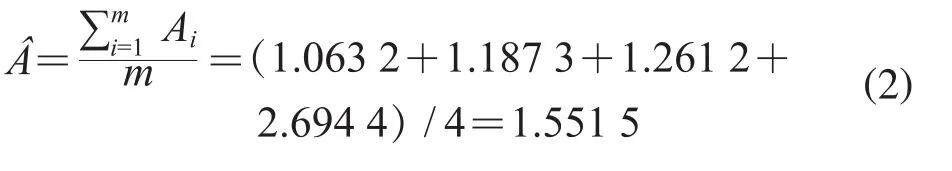

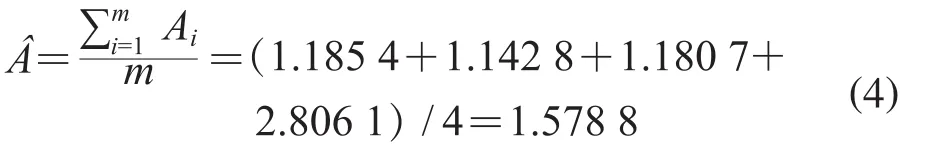

由表3可计算A的估计值(Â):

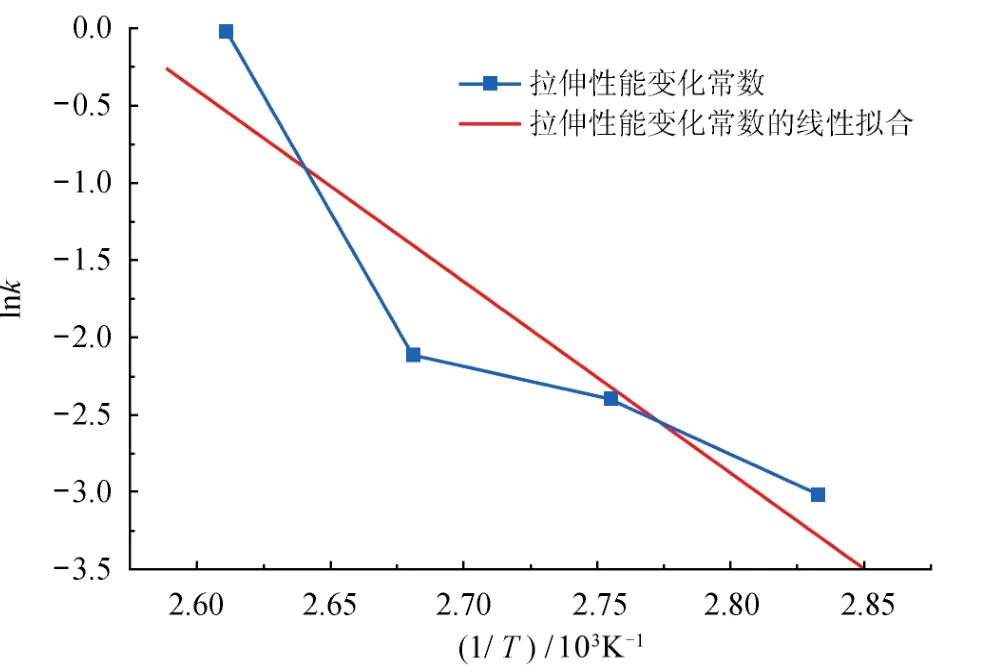

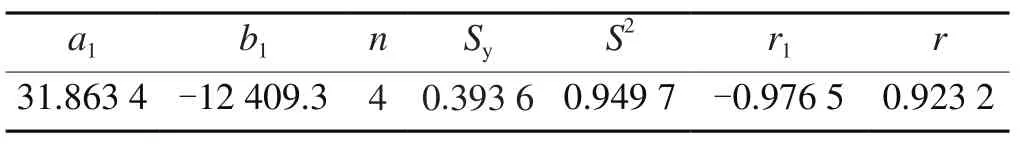

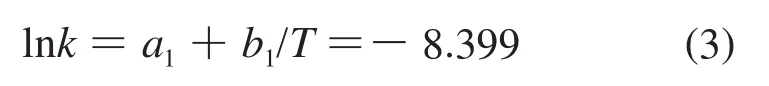

统计分析可知,在表3中|S|>r,因此Y = a + bX方程的线性关系成立,则可得到各试验温度的拉伸性能变化速度常数(k),而k与温度(T)之间服从Arrhenius公式,即方程式k = Ze-E/RT,式中Z表示指前因子(也称频率因子);E表示表观活化能;R表示摩尔气体常量。令X1= 1/T,Y1= lnk,则方程式可用Y1= a1+ b1X1表示。用表3的计算值,将lnk和1/T进行作图(图4)。将图4用计算机进行线性拟合得到系数a1、b1、n、Sy和相关系数r1,如表4所示。

图4 0.1 MPa下聚乙烯管材拉伸性能变化速度常数与温度1/T的关系图

表4 0.1 MPa下聚乙烯管材拉伸性能变化数学模型主要参数值表

当标准温度298 K时,可计算出承压0.1 MPa下聚乙烯管材的老化速率:

按照现行标准假设f(P) = F/F0= 0.72时PE管道失效计算其寿命,利用式(1)和式(2)可计算出使用时间t298K为56.4年。

3.3 无压力(0 MPa)下聚乙烯材料的寿命预测

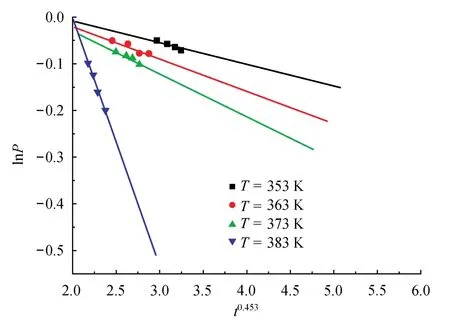

运用3.2节同样的处理方法,用式(1)对0 MPa时不同老化温度下聚乙烯管材老化后的拉伸力学性能进行数据处理,取对数得到lnP = lnA-ktα,令X = tα,Y = lnP,a = lnA,b =-k。则方程式可用Y = a + bX表示。利用逐次逼近法估算参数α,经过尝试得到α最佳选择值为0.46。由此,得出不同试验温度下聚乙烯材料性能变化的lnP对t0.453的关系如图5所示。

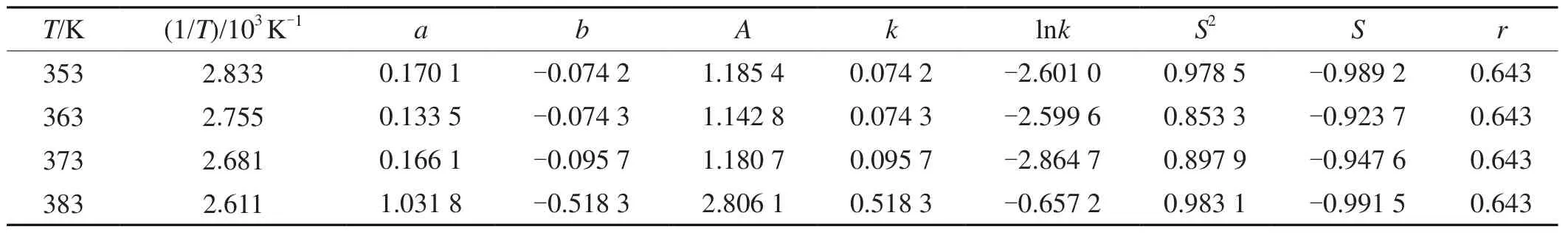

同样,对图5进行线性拟合,用最小二乘法可得到各试验温度下的系数a、b和相关系数r及性能变化速率常数k,如表5所示。

图5 无压力时不同试验温度下聚乙烯材料性能变化lnP对t0.453的关系图

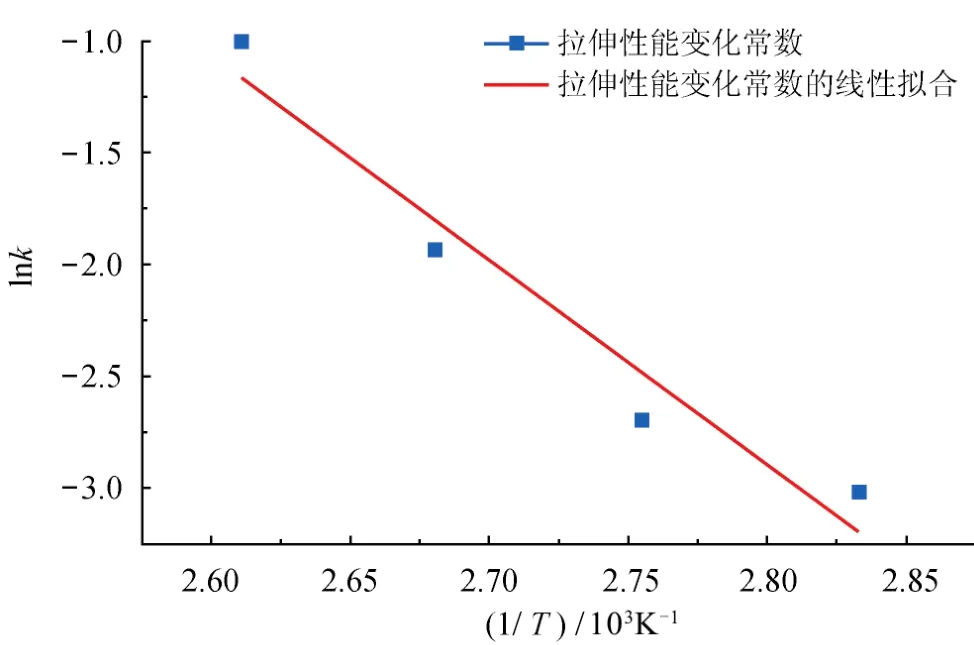

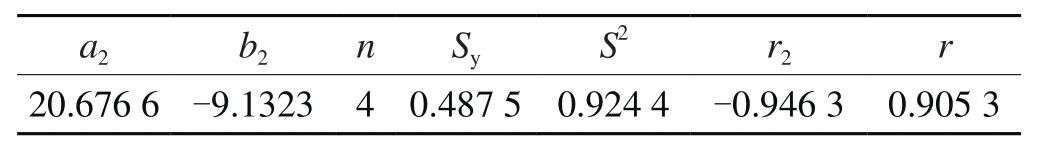

统计分析可知,表5中|R|>r,因此Y = a + bX方程的线性关系成立,则可得到各试验温度的性能变化速度常数k,同理,令X2= 1/T,Y2= lnk,则方程式可用Y2= a2+ b2X2表示。用表5的计算值,将lnk和1/T进行作图,结果如图6所示。将图6用计算机进行线性拟合得到系数a2、b2及相关系数r2,如表6所示。

表5 无压力时不同试验温度下聚乙烯管材线性方程常数值表

图6 无压力时聚乙烯管材拉伸性能变化速度常数与温度1/T的关系图

表6 无压力时聚乙烯管材拉伸性能变化数学模型主要参数值表

当标准温度298 K时,可计算出无压力下聚乙烯管材的老化速率:

按照现行标准假设f(P) = F/F0= 0.72时PE管道失效计算其寿命,利用式(1)和式(4)可计算出使用时间t298K为62.4年。

3.4 内压对聚乙烯管材寿命的影响

以上分析可明显看出,只考虑压力对聚乙烯管材的影响时,随着压力的增加,聚乙烯管材老化速率的绝对值变小。根据一般寿命预测规律:材料的剩余寿命与lnk的值成负相关,即lnk的值越大,寿命越短。因此,在无压力条件下,lnk的值为-9.968,小于内压0.1 MPa条件下的-8.399,同时,计算得到无压力条件下的使用时间(62.4年)也确实较0.1 MPa条件下的使用时间(56.4年)多。由此可得出结论,无压力条件下聚乙烯管材的使用寿命更长,有无内压对于聚乙烯管材老化有明显的影响。

4 结论

1)PE管材的力学性能随着老化温度、压力、时间变化明显,断裂点载荷发生剧烈变化,明显减小,表明老化试验对PE管材的性能变化确实发挥作用。

2)对不同压力条件下PE管道老化速率进行对比分析,发现压力越大,使用寿命越短;压力越小,使用寿命越长。

3)提出了聚乙烯管材老化速率与温度之间的关系式,可用于管道的寿命预测。

参 考 文 献

[1] 华晔, 武志军, 熊志敏, 魏若奇. 聚乙烯(PE)燃气管道近期发展动态[J]. 全面腐蚀控制, 2014, 28(4): 34-40. Hua Ye, Wu Zhijun, Xiong Zhimin, Wei Ruoqi. The developing trends of polyethylene (PE) gas piping systems[J]. Total Corrosion Control, 2014, 28(4): 34-40.

[2] Hirabayashi H, Iguchi A, Yamada K, Nishimura H, Ikawa K, Honma H. Study on the structure of peroxide cross-linked polyethylene pipes with several stabilizers[J]. Materials Sciences and Applications, 2013, 4(9): 497-503. DOI: http://dx.doi.org/10.4236/ msa.2013.49060.

[3] Brown N, Crate JM. Analysis of a failure in a polyethylene gas pipe caused by squeeze off resulting in an explosion[J]. Journal of Failure Analysis and Prevention, 2012, 12(1): 30-36. DOI: http:// dx.doi.org/10.1007/s11668-011-9527-z.

[4] Pagès P, Carrasco F, Surina J, Colom X. FTIR and DSC study of HDPE structural changes and mechanical properties variation when exposed to weathering aging during Canadian winter[J]. Journal of Applied Polymer Science, 1996, 60(2): 153-159. DOI:http://dx.doi. org/10.1002/(SICI)1097-4628(19960411)60.

[5] Choi P, Wang Q, Vignola E. Molecular dynamics study of the conformation and dynamics of precisely branched polyethylene[J]. Polymer, 2014, 55(22): 5734-5738. DOI: http://dx.doi.org/10.1016/ j.polymer.2014.08.060.

[6] Hutar P, Ševčík M. A numerical methodology for lifetime estimation of HDPE pressure pipes[J]. Engineering Fracture Mechanics, 2011, 78(17): 3049-3058. DOI: http://dx.doi.org/10.1016/j.engfracmech.2011.09.001.

[7] Colin X, Monchy-Leroy C, Audouin L, Verdu J. Lifetime prediction of polyethylene in nuclear plants[J]. Nuclear Inst. and Methods in Physics Research B, 2007, 265(1): 251-255. DOI: http:// dx.doi.org/10.1016/j.nimb.2007.08.086.

[8] Frank A, Pinter G, Lang RW. Prediction of the remaining lifetime of polyethylene pipes after up to 30 years in use[J]. Polymer Testing, 2009, 28(7): 737-745. DOI: http://dx.doi.org/10.1016/ j.polymertesting.2009.06.004.

[9] Sato K, Sprengel W. Element-specifc study of local segmental dynamics of polyethylene terephthalate upon physical aging[J]. Journal of Chemical Physics, 2012, 137(10): 3119-3130. DOI: http:// dx.doi.org/10.1063/1.4751553.

[10] Hutar P, Zouhar M, Nezbedova E, Sadilek J, Zidek J, Nahlik L. Constraint effect on the slow crack growth in polyethylene[J]. International Journal of Structural Integrity, 2012, 3(2): 118-126. DOI: http://dx.doi.org/10.1108/17579861211235156.

[11] Yang Rui, Yu Jian, Liu Ying, Wang Kunhua. Effects of inorganic fillers on the natural photo-oxidation of high-density polyethylene[J]. Polymer Degradation and Stability, 2005, 88(2): 333-340. DOI: http://dx.doi.org/10.1016/j.polymdegradstab.2004.11.011.

[12] Yang Rui, Liu Ying, Yu Jian, Wang Kunhua. Thermal oxidation products and kinetics of polyethylene composites[J]. Polymer Degradation and Stability, 2006, 91(8): 1651-1657. DOI: http:// dx.doi.org/10.1016/j.polymdegradstab.2005.12.013.

[13] 王航, 谭帼馨, 谭英, 周蕾, 周凡, 刘刚, 等. 交联聚乙烯海底电缆绝缘层热老化寿命及理化性质分析[J]. 高分子材料科学与工程, 2015, 31(3): 71-75. Wang Hang, Tan Guoxin, Tan Ying, Zhou Lei, Zhou Fan, Liu Gang, et al. Analysis of thermal aging life and physicochemical properties of crosslinked polyethylene seabed cable insulation[J]. Polymer Materials Science & Engineering, 2015, 31(3): 71-75.

[14] 兰惠清, 沙迪, 左建东. 在役聚乙烯管道的热氧加速老化试验装置及寿命预测方法: 中国, 201410548625.1[P]. 2014-10-16. Lan Huiqing, Sha Di, Zuo Jiandong. The method of life prediction for polyethylene gas pipeline in use by using accelerating thermal aging test unit: China, 201410548625.1[P]. 2014-10-26.

[15] 中国石油和化学工业协会. GB/T 1040—1992 塑料拉伸性能试验方法[S]. 北京: 中国标准出版社, 1993. China Petroleum and Chemical Industry Association. GB/T 1040-1992 Test method for tensile properties of plastics[S]. Beijing: Standards Press of China, 1993.

[16] 李咏今. 利用时间外延法预测硫化胶常温老化应力松弛和永久变形性能的研究[J]. 橡胶工业, 2002, 49(10): 615-622. Li Yongjin. Prediction for stress relaxation and permanent set of vulcanizate at room temperature with time extension method[J]. China Rubber Industry, 2002, 49(10): 615-622.

(修改回稿日期 2016-01-11 编 辑 何 明)

Thermal oxidative aging laws of PE gas pressure pipes

Lan Huiqing1, Sha Di1, Meng Tao2, Fang Xuefeng3, Zuo Jiandong1, Li Xiong4

(1. School of Mechanical, Electronic and Control Engineering, Beijing Jiaotong University, Beijing 100044, China; 2. China Special Equipment Inspection and Research Institute, Beijing 100013, China; 3. Nanjing Boiler and Pressure Vessel Supervision and Inspection Institute, Nanjing, Jiangsu 210002, China; 4. Leshan Operation Zone, Shunan Division of PetroChina Southwest Oil & Gas Field Company, Neijiang, Sichuan 642450, China)

NATUR. GAS IND. VOLUME 36, ISSUE 4, pp.78-83, 4/25/2016. (ISSN 1000-0976; In Chinese)

Abstract:Because of its excellent corrosion resistance, polyethylene (PE) pipe is the first choice for urban medium and low pressure gas pipelines. As a kind of polymer organic material, however, its aging problem, being inevitable, is one of the important factors influencing the service life and safety of pipes. Up to now, the aging law of PE gas pressure pipes has been less studied at home and abroad. In this paper, the thermal oxidative aging test platform for PE gas pressure pipes was built for the first time with its operating conditions similar to actual ones. Then thermal oxidative aging tests were carried out at different temperatures, and the aged PE pieces were tested by using the tensile test method. Finally, according to the test results, the prediction models of thermal oxidative aging were proposed respectively for PE pipes with and without internal pressure by using the dynamic curve linearization method that is commonly used to predict the life of polymer organic materials. The lives of PE gas pipes with and without internal pressure at normal temperature were calculated as well. It is shown that the tensile mechanical properties of PE gas pipes change significantly with the increase of thermal oxidative aging temperature, internal pipe pressure and aging time, and the load at the breaking point drops dramatically. When the tensile properties of the PE pipes decrease by 20%, the lives of the PE pipes with and without internal pressure at normal temperature are longer than 50 years. The lives of the PE pipes with internal pressure are shorter than those without internal pressure. And under the test pressure of 0.1 MPa, the lives of PE gas pipes with internal pressure are 9.6% shorter than those without internal pressure.

Keywords:Polyethylene (PE) pipe; Internal pressure; Thermal oxidative aging test platform; Thermal oxidative aging law; Mechanical properties; Tensile test; Prediction model

DOI:10.3787/j.issn.1000-0976.2016.04.012

基金项目:国家质量监督检验检疫总局公益性行业科研专项项目“聚乙烯管道风险评估方法体系研究”(编号: 201310159)。

作者简介:兰惠清,女,1973年生,教授,博士生导师;主要从事油气管道安全方面的研究工作。地址:(100044)北京市海淀区上园村3号北京交通大学机械与电子控制工程学院。电话:(010)51684699。ORCID:0000-0002-7613-0915。E-mail:hqlan@m.bjtu.edu.cn