大深径比钨小孔的复合电加工工艺探索

2016-07-09李建原张勇斌刘广民武芃樾

李建原,张勇斌,刘广民,武芃樾

(机械制造工艺研究所,绵阳 621900)

大深径比钨小孔的复合电加工工艺探索

李建原,张勇斌,刘广民,武芃樾

(机械制造工艺研究所,绵阳 621900)

摘 要:文中针对高熔点、大深径比的钨小孔加工,结合电火花/电化学复合加工的特点,采用多项工艺措施,实现了大深径比钨小孔的低电极损耗加工,并给出了小孔加工深度与直径的变化趋势,还对电极的表面成分进行了分析,发现其表面附有的钨含量明显增加,证实了电极表面材料在弱电解质溶液中的动态变化,即电极低损耗的原因。

关键词:大深径比;低损耗;复合加工

0 引言

钨材料具有优良的高温稳定性能和射线吸收能力,被广泛应用于医疗、电光源、电子、电力、冶金等行业中,如医用CT准直器、探测器及半导体离子注入设备等[1],其中涉及一些大深径比钨小孔加工。对于大深径比小孔的加工,传统的机械加工方法已经难以胜任。人们一直在特种加工领域寻求更好的解决方案,电火花加工是其中比较成熟的一种加工方法,它加工力小,对工具的强度和刚度要求较低,无毛刺,在难加工材料和特殊复杂件的加工中具有明显的优势[2]。但电火花加工深小孔过程中仍然存在一些问题,如排残屑、散热及导向困难,稳定性差,粗糙度高,直线度差,尺寸精度低等[3]。尤其是针对高熔点硬质金属的深小孔加工,如钨深小孔,单纯电火花加工的问题更加突出。因为金属钨具有熔点、沸点和强度高、流动性差排屑困难、密度大、高温强度高、耐磨性和耐腐蚀性能强等特性,导致电加工时电极损耗大、蚀除速度低,随着加工深度的不断增加,电火花加工变得愈来愈困难,甚至无法加工[4~6]。在耐高温金属材料上加工深小孔,用普通机械加工方法特别困难,甚至不能加工,例如采用深孔钻削小孔,随着孔深径比的增加,加工质量难以提高;此外,采用电火花加工深小孔,加工效率低、加工表明易产生冷作硬化层。由于电解加工是非接触加工,工具电极不受外力作用,加工表面质量好,无应力变形,应用于精度要求高的难加工合金[7]。另外,采用高频窄脉宽的电火花脉冲电源加工技术,同时在加工过程中电极丝做高频振动,使小孔加工精度和效率可得到显著提高[2];采用弱电解质溶液进行电火花/电化学复合加工,可显著降低工具电极损耗,提高加工效率[8,9]。

文中针对大深径比钨小孔的加工需求,基于自主研发的微细组合电加工样机,开展了复合电加工工艺实验研究,验证了多项工艺措施的影响效果,对后续高温金属材料的深小孔加工具有较好的参考价值。

1 需求分析与实验设计

文中主要针对大深径比的钨小孔加工需求,进行工艺实验设计,并完成加工验证实验。其中面临的主要难度有:1)由于钨孔尺寸要求小,深径比要求大,内壁质量要求高,出口、入口直径差要求小;2)钨材料为高熔点硬质金属材料,单纯的电火花加工中,如果用紫铜工具电极,其损耗很大;3)在典型的微细电火花加工机床上进行加工实验,深径比至5~6时,就几乎仅有电极损耗,而没有去除量。

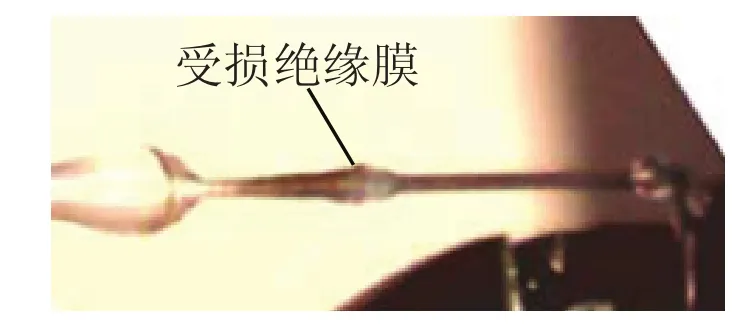

对此,首先进行实验需求分析,再针对性进行实验设计。1)深小孔加工中,孔径已经很小,制造出满足加工损耗要求、还有较高安装精度、大长径比的工具电极已经比较困难,且工具电极的多次精确对准以及径向间隙精密补偿难以实现,这使得难以采用先粗加工再精加工的策略,为此,设计为单根工具电极精加工参数一次完成;2)深小孔加工的时间往往较长,加工过程中排出的电蚀产物将沿孔溢出,此过程中,电蚀产物不可避免多次参与放电,形成孔内壁的累积蚀除效应,从而容易导致入口直径大、出口直径小,整体呈一定锥度的现象,为此,采用特殊工艺在位实现电极侧壁绝缘,减少电蚀产物沿孔壁的累积放电蚀除;3)钨材料的物理特性使得工具电极的损耗非常明显,不利于仅用单根电极加工完成一个孔,为了减少工具电极损耗,充分借鉴现有的研究成果,采用弱电解质溶液中的电火花、电化学复合加工工艺,使工具电极的损耗得到动态补偿;4)大深径比小孔加工中,电蚀产物多残留与小孔中,仅依赖于工具电极旋转难以顺畅排出,需要辅以极间高频振动,促使工作液更新,快速排除电蚀产物,为此,将工具电极不仅在位制备为削边电极,还对其施加超声振动;5)在弱电解质溶液的脉冲放电加工过程中,工具电极与试件表面的电场累积作用,会使得试件表面出现杂散电流腐蚀,为此,对试件表面进行绝缘处理。

上述实验要求,均可在项目组自主研发的双主轴三工位、多工艺组合电加工样机上完成。该样机如图1所示,可实现超声振动辅助的电火花、电化学复合加工,多类型微细工具电极在位精密制备(包括削边工具电极),工具电极快速旋转,多种典型样件可靠装夹,工作液以冲液模式供给,加工位置精确放电感知,放电状态实时快速直驱各轴联动等。

图1 双主轴三工位微细组合电加工样机

2 工艺实验与分析

做好了上述分析、实验设计与准备后,基于自主研发的微细组合电加工样机,在位制备了直径0.30mm,长15mm的削边工具电极,长径比为50,削边径向长度为50μm,并完成了工具电极与试件的在位表面绝缘处理,如图2所示。

图2 削边工具电极

综合考虑了加工精度、表面质量、加工效率等因素,采用精加工脉冲参数,脉宽1μs,峰值电流1.0A,工作液电导率1500μS/cm,电极回转速度250rpm,超声振动频率20kHz,基于重力作用的冲液方式,采用Z轴小孔加工模式。加工前,选择一点作为参考点,记录其感知的Z坐标位置;加工后再到此位置重复感知一次,两次感知坐标之差即为电极损耗长度。在加工过程中,每隔约5分钟记录一次Z轴的坐标位置,以便跟踪深小孔加工过程中的Z轴速度变化。

经过约100分钟的电火花、电化学复合加工,顺利完成了厚度8mm的钨孔加工。首先,Z轴进给过程中间隔5分钟的坐标差值曲线如图3所示。从原始坐标差值曲线可以看出:初始加工时,孔深度很小,Z轴进给速度较快,意味著电蚀产物排除顺畅;但随着小孔加工深度的增加,Z轴进给速度逐渐放缓,并出现较大行程的回退,电蚀产物的排除越来越困难,而且还参与了累积放电。

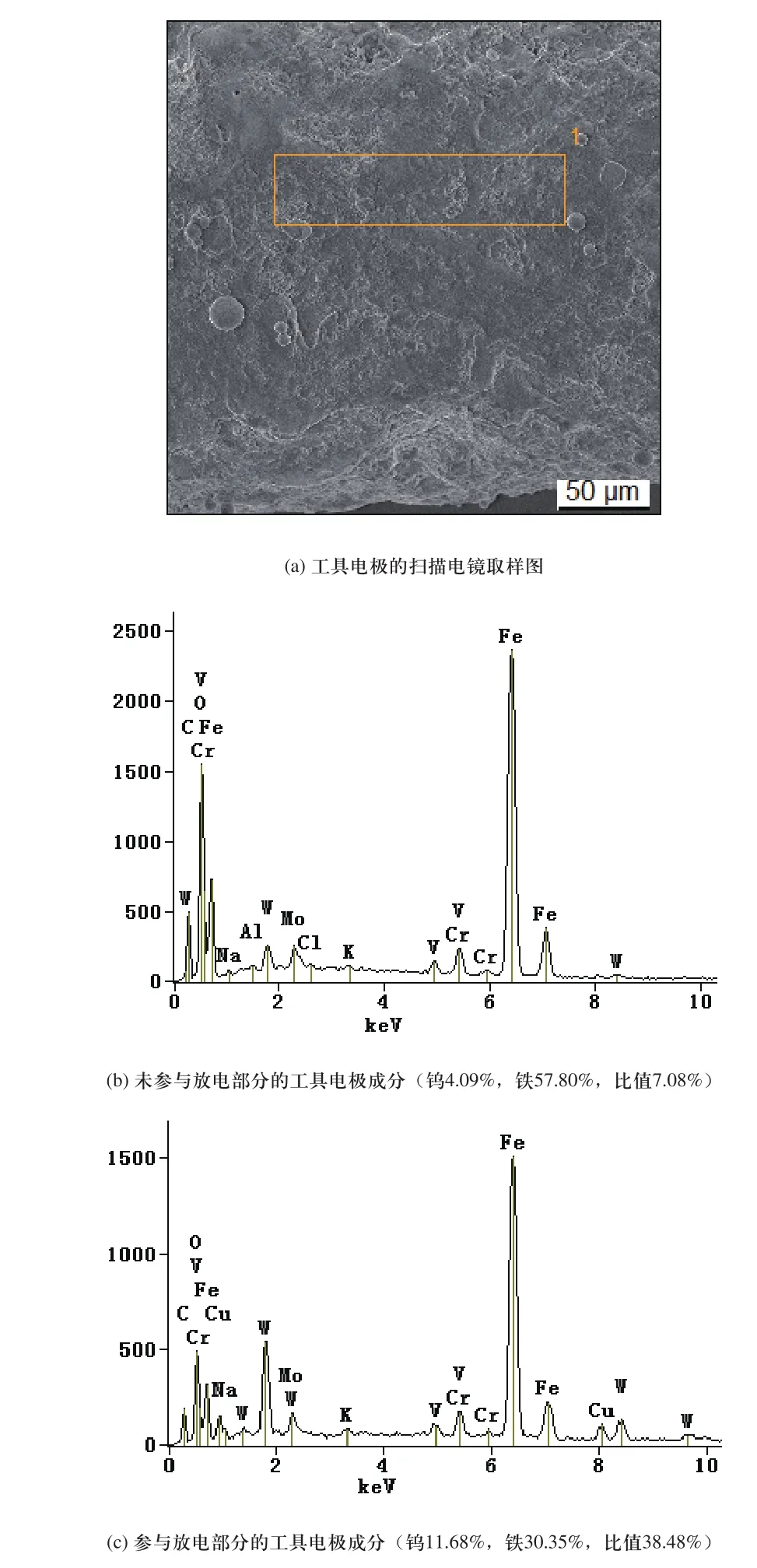

通过加工前后在同一参考点的Z向感知,电极Z坐标差仅为0.305mm,即为电极Z向损耗长度,而加工的钨孔深度为8mm,Z向相对损耗约为3.8%;同时,用扫描电镜对工具电极参与和没有参与放电加工的两部分进行了成分对比分析,如图4所示,钨含量对铁含量的相对值(比值)从初始的7.08%增加到38.48%,表明工具电极表面附着有大量的钨元素,即认为试件的材料在加工过程中有部分附着在了工具电极表面,有效抑制了工具电极的损耗。

图3 钨小孔加工过程中的Z轴进给位置变化曲线

图4 扫描电镜对工具电极进行成分分析

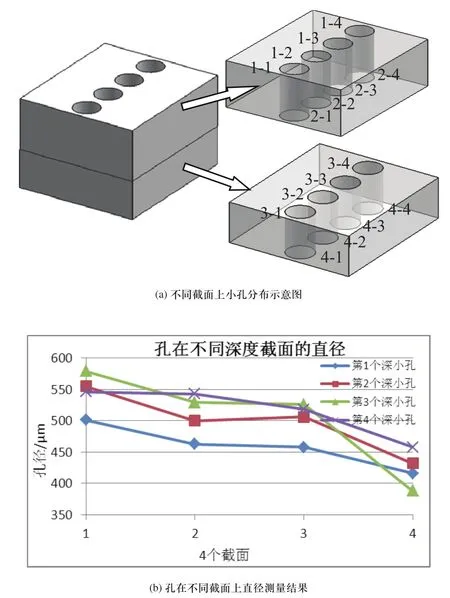

为了得到加工的深小孔内部尺寸变化情况,需要获取小孔的内部尺寸。为此,将试件分成了上下两部分,共四个表面,如图5(a)所示。在加工完成后,对试件的四个表面的孔径分别进行了测量,结果如图5(b)所示。附着在工具电极表面的绝缘膜在加工过程中受到了损坏,如图6所示,主要由于其厚度大于了放电间隙,在高频振动情况下,与小孔侧壁进行了摩擦。从孔径测量结果数据可知,入口孔径尺寸较大,中间截面孔径减小,出口孔径最小,即小孔加工呈正锥形状;加工过程中,弱电解质工作液在小孔内部的去除作用并未形成主要的加工因素,主要还是由电火花放电作用产生的去除效果,并且电蚀产物在排除过程中参与了放电加工。

图5 不同面上小孔直径分析示意图

图6 加工深小孔后的工具电极

3 结束语

文中针对钨材料的深小孔加工,简要分析了具体的加工需求,并对此进行了实验分析与设计;然后,基于自主研发的微细组合电加工样机,采用弱电解质溶液中的电火花、电化学复合加工工艺,辅以超声振动,在钨材料试件上进行了多个小孔加工实验;实验结果表明:钨小孔加工过程中的Z轴进给速度逐渐变缓,试件材料的成分会附着到工具电极上,且工具电极的损耗很小,加工的小孔呈正锥形。如果进一步控制绝缘膜的厚度和质量,加工的小孔精度有望得到提升。

参考文献:

[1] 邓自南,赵娟,高精度钨器件的应用及加工[J].中国钨业,2008,23(1):38-41.

[2] 陈豫红,周尚荣,张鹏程.钨合金板群孔特种加工技术研究[J].机械设计与制造,2012,11:114-116.

[3] 赵战峰,张林斌.超大深径比深小孔电火花加工工艺探索[J].现代机械,2012,12:1-5.

[4] 张晶晶.削边电极电火花小孔加工仿真及试验研究[D].太原理工大学,2013.

[5] Chris J. Morgan, R. Ryan Vallance, and Eric R. Marsh.Specific grinding energy while microgrinding tungsten carbide with polycrystalline diamond micro tools[J].ICOMM,2007,39.

[6] Amir Abdullah, Mohammad R Shabgard, Ivanov A,et al. Effect of ultrasonic-assisted EDM on the surface integrity of cemented tungsten carbide (WC-Co) [J].Int J Adv ManufTechnol.2009,41 (3-4):268-280.

[7] 李兆龙,狄士春.深小孔脉冲电解加工精度控制研究[J].兵工学报,2012,33(4):414-418.

[8] 尹青峰,王宝瑞,张勇斌,吉方.弱电解质溶液中EDM/ECM复合加工的高效低损耗特性研究[J].制造技术与机床,2013,10:30-33.

[9] 尹青峰,王宝瑞,张勇斌,李建原.弱电解质溶液EDM/ECM复合加工机理研究[J].机械设计与制造,2014.5:85-87.

High aspect ratio small tungsten hole machined

by EDM/ECM compound technology

LI Jian-yuan, ZHANG Yong-bin, LIU Guang-min, WU Peng-yue

中图分类号:TN705

文献标识码:A

文章编号:1009-0134(2016)05-0120-03

收稿日期:2016-01-07

基金项目:国家自然科学基金资助项目(51475439);中物院超精密加工技术实验室重点资助项目(ZZ14005);中国工程物理研究院发展基金资助项目(K901-14-jf)

作者简介:李建原(1968 -),男,技师,主要从事电火花成型加工的工作。