废弃负载型加氢处理催化剂金属回收技术进展

2016-07-08孙晓雪刘仲能杨为民

孙晓雪,刘仲能,杨为民

(中国石油化工股份有限公司上海石油化工研究院,上海 201208)

废弃负载型加氢处理催化剂金属回收技术进展

孙晓雪,刘仲能,杨为民

(中国石油化工股份有限公司上海石油化工研究院,上海 201208)

摘要:废弃负载型加氢处理催化剂是炼油工业中产生的固体废弃物,将其作为金属回收的原料,符合“减量化、再利用、资源化”的循环经济发展要求。本文综述了废弃加氢催化剂的金属回收利用技术,即废催化剂经过预处理去除烃类物质和结焦后,主要通过湿法或干法进行金属回收,得到一系列有价产品。湿法回收包括直接浸出法和碱性焙烧水浸法,目前碱性焙烧水浸法是被广泛研究的方法,此方法通过加入钠盐或钾盐同废催化剂混合焙烧后能显著提高某些金属在水中的溶解性,使后续的浸出过程更容易进行,缺点是对设备腐蚀性较大,易产生二次污染。本文还介绍了国内外主要废催化剂处理厂商对废催化剂金属回收的酸浸、碱浸、焙烧水浸、火法冶金等湿法及干法工艺,缩短湿法回收工艺流程以及降低干法回收能耗是今后废催化剂金属回收的发展方向。

关键词:加氢;催化剂;失活;萃取

第一作者:孙晓雪(1988—),女,博士后。E-mail xiaoxuesun1988@163.com。

联系人:杨为民,教授,从事催化剂研究。E-mail yangwm.sshy@sinopec.com。

现代炼油工业中,加氢技术已经成为炼油工业的支柱技术,发挥着其他炼油技术替代不了的作用,所以加氢催化剂也得到了广泛的应用[1-2]。加氢催化剂[3]主要由活性组分、助催化剂和载体3部分组成,活性组分提供反应的活性和选择性;助催化剂主要改善主催化剂的活性、稳定性和选择性;载体[4]主要提供合适的比表面积和机械强度,有时也要提供某些反应活性。加氢催化剂中常用的活性组分有铂、钯、镍等金属和钨、钼、镍、钴等金属元素的氧化物、硫化物。载体一般使用活性氧化铝,这是因为活性氧化铝具有很高的表面积和理想的孔结构。为了提高催化剂的活性及稳定性,有时会在载体中加入一定量的助催化剂SiO2。

加氢催化剂在使用的过程中活性会下降,最终失活,截止到2007年[5],全球的废弃加氢催化剂总含量以每年150~170kt的速度在增长。失活原因[3,6]有以下3个方面:①结焦,即在使用过程中,因为高温下发生裂解、缩合反应生成积炭沉积在催化剂的表面或堵塞孔道,使催化剂失去活性;②烧结,即原料中存在的H2S、CO、CO2等气体吸附在活性位上,使催化剂暂时失去活性;③中毒,即原料中的有害金属如镍、钒等在催化剂使用过程中沉积在催化剂上,也会使催化剂失去活性或者催化剂结构被破坏,活性组分流失、活性组分转化为非活性组分会造成催化剂永久失活。前两种失活可以通过器内和器外催化剂再生技术[7-9]恢复活性,而中毒属于永久性失活,永久性失活的催化剂几乎无法再生,需要更换新催化剂,剩下的废催化剂则需要被回收。

国内外加氢废催化剂的回收处理和利用的技术[10]主要包括填埋、水泥原料和金属的回收。填埋废催化剂是一种较为容易的方法,即将失去活性的催化剂进行无害化处理,并按指定的废料场进行填埋处理。但随着社会的发展和相关环境法律法规越来越严格,用填埋的方式来处理废催化剂将越来越困难,成本越来越高[11]。废催化剂用于水泥原料是因为其中SiO2和Al2O3的成分相对较高,其他成分比例很少,而且经过处理后基本无毒性[12]。但是这种方法属于废催化剂的低附加值利用途径,而且加氢催化剂主要组成中的钼、镍、钒、钴、钨等元素含量比其矿石中的含量还要高,所以对于金属资源匮乏的国家来说,将废催化剂作为金属资源进行回收势在必行。

1 预处理

金属回收前需要对废催化剂进行预处理,以去除结焦和表面的烃。

在石油处理过程中,催化剂颗粒的表观密度越大,其负载的金属量就越多,进而导致催化剂的活性就越低。美国CRI International,Inc. 提出的密度分级方法[13]将圆柱体的废HDS催化剂根据长度和表观密度的不同在气流的作用下分级为轻、中、重3个不同级别,其中轻级和中级的废催化剂由于金属污染不严重可进行再生,而重级催化剂不宜再生,可进行金属回收。

废催化剂的空隙中一般含有烃类物质,需要采取去油操作将其去除。小试的去油一般采用洗涤或溶剂萃取的方法,如AL-SHEEHA等[14]采用石脑油预洗之后甲苯萃取的方法除去残余烃类;工业上更倾向于使用空气气氛或氮气气氛的蒸发方法[6],去油后排出的废气采用燃烧的方法去除烃类物质。

采用浸出操作前需要对废催化剂进行除焦,方法一般为程序控温氧化法[6],除焦的温度控制在400~550℃。当温度低于500℃时,燃烧反应的速率太慢,经济上不合算;当温度高于500℃时,催化剂又容易被烧结[15],所以对于温度的控制需要进行优化以得到最优的除焦效果。如黄少波等[16]根据热力学平衡相图提出在进行实际废Mo-Ni催化剂的空气氧化焙烧时,应将焙烧温度控制在不超过530℃,以避免NiMoO4、NiAl2O4的生成而使后续浸出工艺更加困难。

2 湿法回收

从废催化剂中回收金属一般使用湿法回收的方法,即浸出法。浸出的溶剂可以是有机的,也可以是无机的,浸出的过程也可以使用微生物进行强化,即所谓的生物浸出。

2.1 直接浸出

2.1.1 碱浸

碱浸就是使用碱性溶液将废催化剂中的金属元素浸出的方法,碱性溶剂可以是氨或铵盐溶液,也可以是氢氧化钠或碳酸钠的水溶液,浸出后的分离一般采用沉淀法[17],最终得到所需产品。

氨常常被用来作为废催化剂的金属回收溶剂,其中以Chevron Research Company的研究最为全面[18-22]。Chevron Research Company是美国第二大综合能源公司,其最新的方法[22]是使用氧气气氛下氨加压浸出的方法,生成钼酸铵、偏钒酸铵(AMV)和硫酸镍铵,具体发生的反应如式(1)~式(3)。

MoS2+4.5O2+6NH3+3H2O—→(NH4)2MoO4+2(NH4)2SO4

Mo、Ni进入溶液,与沉淀AMV分离,AMV煅烧后生成V2O5。

铵盐溶液也可以被用来作为废弃加氢催化剂的回收溶剂,如MARAFI等[23]分别对比了氨水、氨水加双氧水、氨水加碳酸铵、氨水加过硫酸铵为碱性浸出剂的情况下金属Mo、V、Ni、Al的浸出情况,考察的因素包括浸出剂的浓度、浸出时间、反应温度,最终获得了最优化的浸出条件。

图1是使用碳酸钠的水溶液为浸出剂浸出的工艺流程图[24-25],废催化剂在加入双氧水的条件下使用碳酸钠溶液浸出,双氧水的作用是控制pH,钼的浸出率可以达到85%。

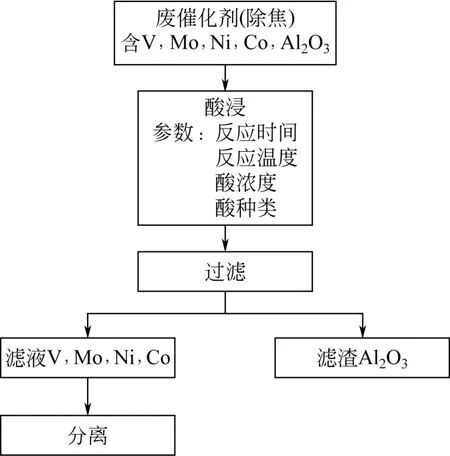

图1 废催化剂金属碱浸回收工艺

2.1.2 酸浸

酸浸就是利用酸将废催化剂中的金属溶出,酸可以是无机酸,如硫酸[26-27]、硝酸[28]等,也可以用有机酸,如草酸[29-30]、酒石酸[28]、柠檬酸[31]等。酸浸的工艺如图2所示,可以考察酸的种类、浸出时间、反应温度、酸浓度等因素对于金属浸出率的影响,为了提高浸出率,可以在外加场的作用下进行浸出实验,如OZA和PATEL[32]使用超声波强化的方法来促进金属浸出过程。

2.1.3 生物浸出

微生物浸出是利用微生物的代谢作用将废催化剂中的金属富集回收,在本质上可以把此类微生物看作是隐形的有机酸或无机酸。具有金属溶解能力的微生物主要包括无机化能营养的细菌[33-34],如氧化亚铁硫杆菌、氧化铁硫杆菌等细菌和一些非自养真核真菌[35],如曲霉菌、青霉菌等真菌。例如,MAFI 等[34]使用嗜酸氧化硫硫杆菌对石脑油加氢处理催化剂进行了30天处理,在最优化的的条件下,Al、Co、Mo、Ni的去除率分别为2.4%、83%、95%、16%,达到了无害化填埋的标准。生物浸出的优点是处理过程相对于其他物理化学方法来说更加环保[36],成本低、能耗低、操作安全,但是生物法浸出的最大缺点在于其处理时间很长,且对于环境因素要求严格[37]。

图2 废催化剂金属酸浸回收工艺

2.2 碱性焙烧水浸

废催化剂中金属元素(如Mo、V、W)的水溶性可以由碱性焙烧得到大幅度提升,焙烧水浸后大部分的Ni和Co将留在滤渣中,滤液使用分离方法回收金属元素。碱性焙烧又分为钠盐焙烧和钾盐焙烧。

2.2.1 钠盐焙烧

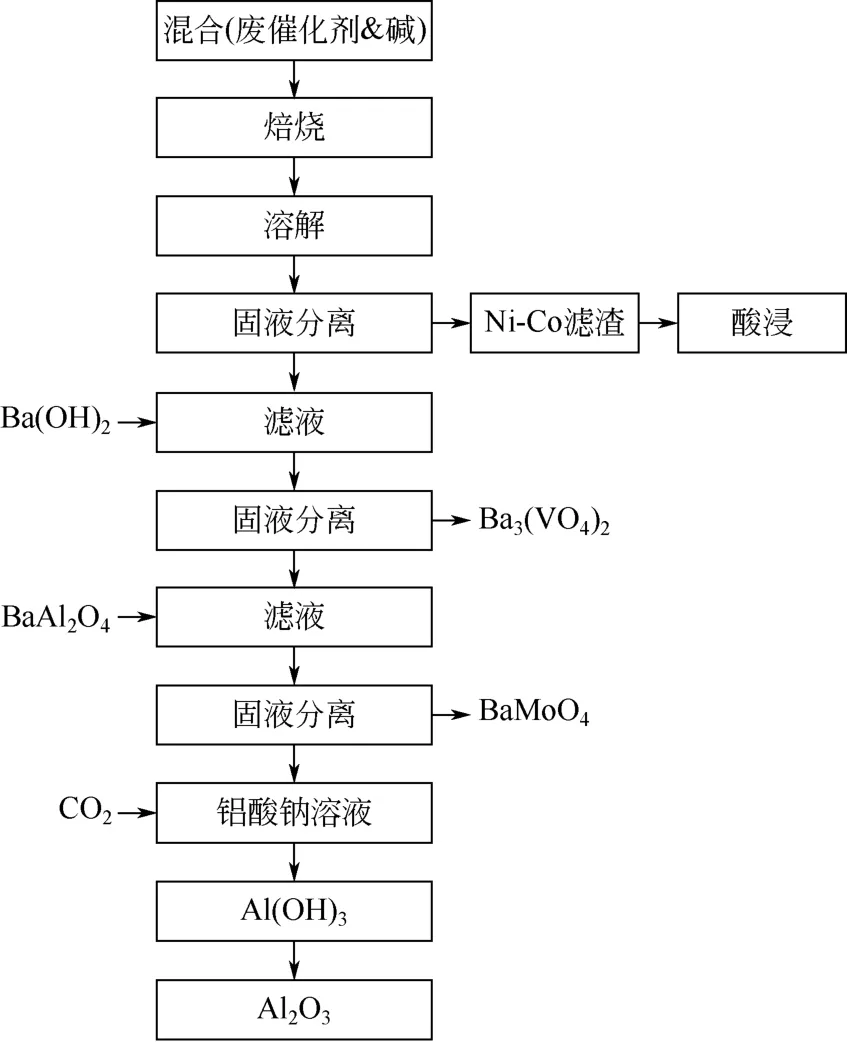

钠盐焙烧的钠盐可以是碳酸钠、氯化钠、氢氧化钠等,图3是以氢氧化钠为助剂的焙烧方法[38]。以Na2O比Al2O3摩尔比1∶2混合氢氧化钠和废催化剂,在750℃条件下焙烧30min,之后水浸,V、Mo溶于铝酸钠溶液中,滤渣中剩下Ni和Co。加入氢氧化钡沉淀回收V,加入铝酸钡沉淀回收Mo,去除沉淀后的铝酸钠溶液经纯化、碳化分解过程生成Al(OH)3,Al(OH)3于1200℃灼烧制备α-氧化铝。含Ni和Co渣使用30%硫酸酸浸,V、Mo、Ni、Al的回收率分别能达到95.8%、98.9%、98.2%和90.6%。

图4是使用碳酸钠为助剂的焙烧方法[39],图5是使用氯化钠为助剂的焙烧方法[40],二者的不同点在于Al进入的是滤液还是滤渣以及后续提纯分离的方法。

图3 废催化剂金属钠盐焙烧回收工艺

图4 废催化剂金属钠盐焙烧回收工艺

2.2.2 钾盐焙烧

以钾盐作为焙烧助剂进行催化剂金属回收的工艺[41]如图6所示,Mo、Ni、Co、Al在约500℃焙烧条件下转化为可水溶性的盐最终被溶出,其中发生的化学反应如式(4)~式(7)。

图5 废催化剂金属钠盐焙烧回收工艺

2.3 浸出液金属分离

浸出后的溶液一般采用液-液萃取[42]的方法进行金属分离,这是因为萃取技术与其他提取分离技术比较,有高效提取、精细分离、节能低碳以及易于实现连续操作和自动控制等优点[43]。浸出液由于浸出剂的不同,会存在硫酸盐、氯化物、氨(铵)盐、硫氰酸盐等几个体系,所使用的萃取剂也会有所不同。如硫酸盐体系,VALVERDE等[44]采用叔胺回收钼,寇祖星等[45]采用P507回收钼和钒。由于使用一种萃取剂往往不能达到很好的萃取效果,自20世纪50年代起,协同萃取剂开始被人们广泛研究和使用[46-48],以提高选择性和萃取率。所以对于废弃加氢催化剂中金属回收采用协萃的方法进行研究,是今后热门的发展方向。

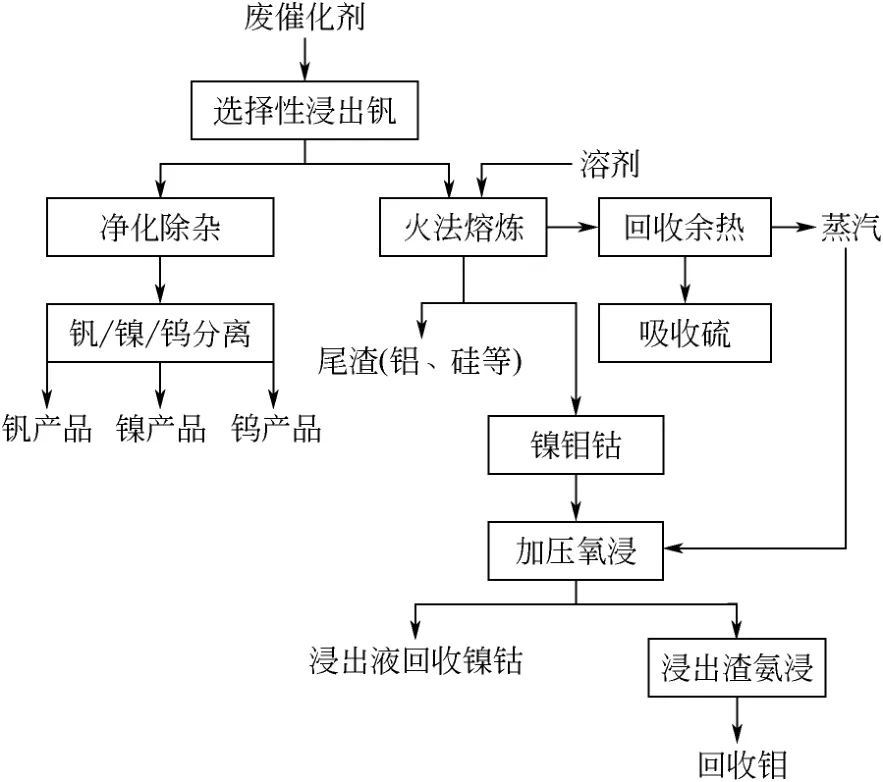

3 干法回收

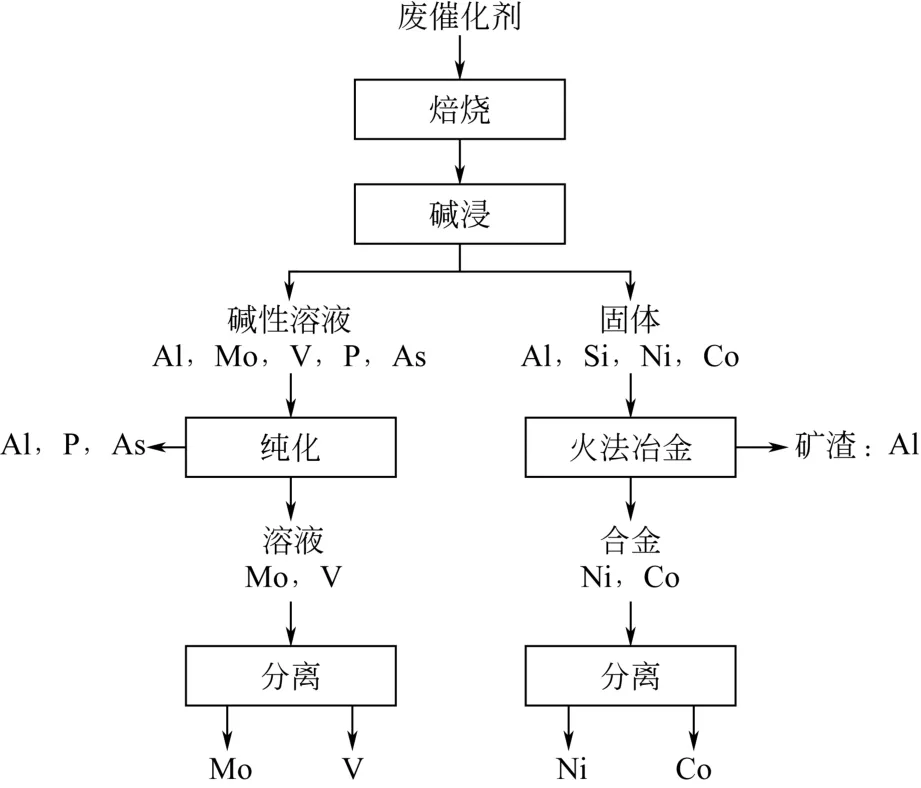

干法回收是指在高温下应用冶金炉把有价金属和精矿中的大量脉石分离开的各种作业,在废催化剂的回收过程中,干法回收的方法是将废催化剂置于温度为1200~1500℃的冶金炉中,重金属以合金的形式沉入炉底从而与尾渣分离。法国的EURECAT公司是欧洲最大的催化剂回收厂家,占全世界催化剂回收量的5%~10%,它提供催化剂的再生、预硫化、预处理、反应器操作以及金属回收等服务。起初,EURECAT公司的金属回收[49]采用的是湿法-干法回收相结合的方式(图7),首先通过碱化焙烧将硫化物氧化,去烃、碳,之后使用热水水浸将Mo、V浸出在溶液中,剩余的固体残渣主要含有Al、Si、Ni和Co。溶液中的Al、P、As采用沉淀法除去,剩余的溶液通过树脂将Mo、V分开;滤渣中的Ni、Co采用萃取法分离。如今,这种湿法-干法回收相结合的方式被干法回收[6]所代替,即直接将废催化剂送入温度为1200~1500℃的熔炉中,重金属以合金的形式沉入炉底,与炉渣分离,炉渣中含有Al、Si等载体,最终被制成绝热材料。使用干法回收金属的公司还包括美国的Metallurgy Vanadium公司,他们使用火法冶金的方法将废催化剂中的金属转化为合金,比如FeNiMo合金等,最终将产品卖给金属公司。

图6 废催化剂金属钾盐焙烧回收工艺

图7 废催化剂金属回收工艺

4 催化剂公司

当今世界有很多公司致力于废弃催化剂的金属回收项目,国外公司主要包括美国的Gulf Chemical & Metallurgical Corporation (GCMC)、AMAX Metals Recovery,Inc、Chevron Corporation、Metallurgy Vanadium、法国的EURECAT公司、日本的Taiyo Koko Company,Ltd.、Nippon Catalyst Cycle Co. Ltd.、德国的GfE Metalle and Materialien GMBH、AURA Metallurgie GMBH和Spent Catalyst Recycling (SCR) GMBH等。其中EURECAT和Metallurgy Vanadium的金属回收流程在第3节中已经阐述,此节不再赘述。国内的公司和科研机构主要有大连东泰资源再生有限公司、沈阳华瑞钒业有限公司、北京矿冶研究总院、山东铝业公司、中国石油化工股份有限公司等。

4.1 国外催化剂公司

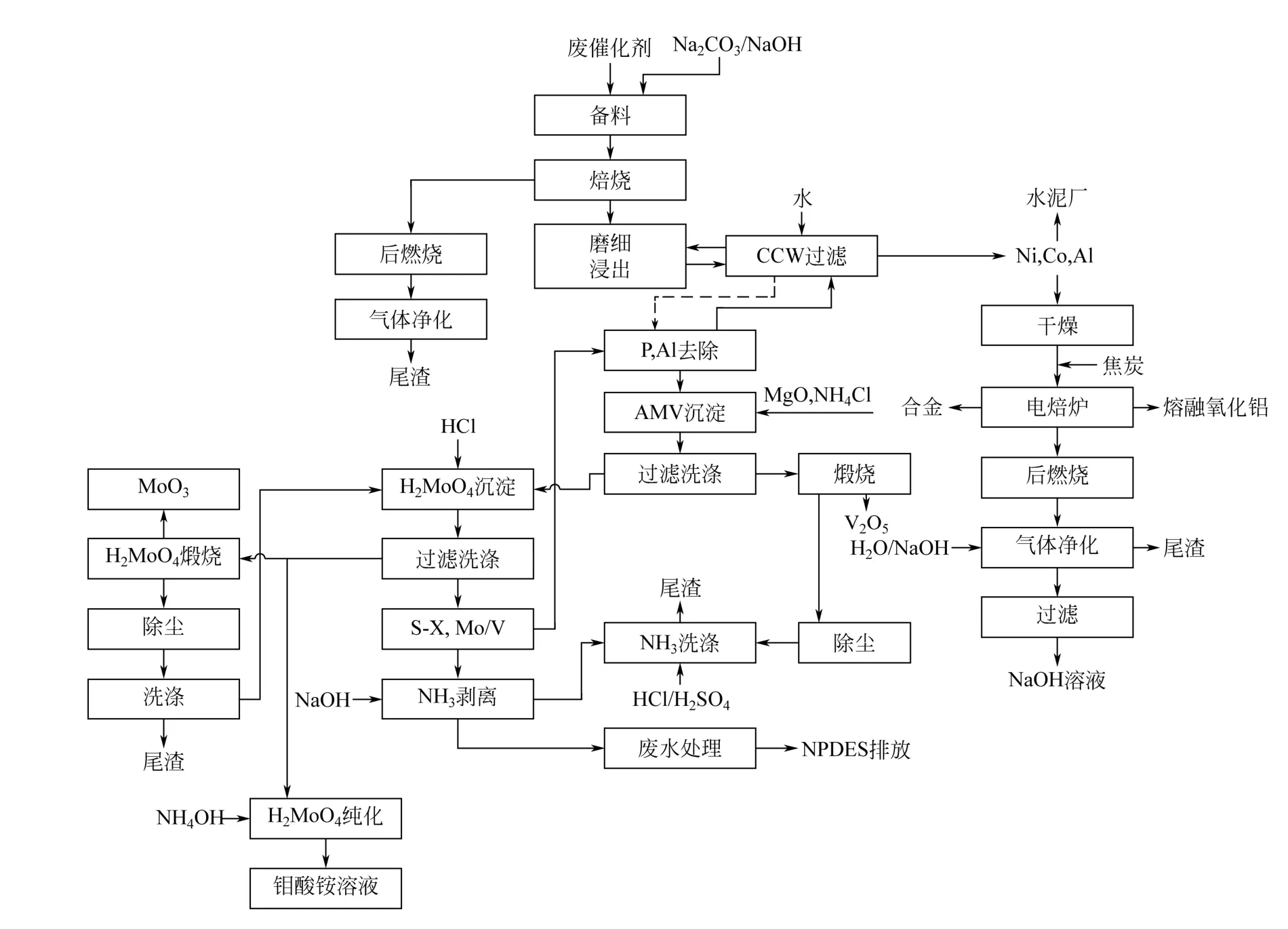

4.1.1 Gulf Chemical & Metallurgical Corporation

美国GCMC是Eramet公司的子公司,是世界上最大的石油催化剂回收公司。GCMC废催化剂回收金属工艺流程[50-51]如图8所示。废催化剂首先和钠盐混合焙烧,以去除烃、硫,并将Mo、V转化为可水溶性物质。之后将其进行磨细与浸出,浸出液中的Mo、V与渣中的Al、Ni和Co分离。

图8 GCMC公司废催化剂金属回收工艺

浸出液首先将Al、P、As等杂质去除,除杂后的溶液进行AMV(NH4VO3)沉淀,AMV在400~600℃下热解,生产纯度大于99%的V2O5。滤除AMV后的滤液加酸沉淀出钼酸,钼酸经过灼烧生成纯度大于98%的MoO3;在另一条路线中,钼酸转化为高纯度的钼酸铵溶液,此钼酸铵溶液被卖给催化剂公司。

浸出后的滤渣使用火法冶金[52]的方法在Electric Arc Furnace(EAF)电弧炉中生成Ni-Co合金,合金含37%~43%Ni和12%~17%Co。

4.1.2 AMAX Metals Recovery,Inc

美国AMAX Metals Recovery,Inc是美国最大的金属回收公司,年处理废加氢脱硫催化剂为16kt,每年可回收1.36kt钼、130t钒和14.5kt三水氧化铝[11]。AMAX Metals Recovery,Inc回收金属的工艺流程[53-54]如图9所示,废催化剂在H2S存在条件下硫酸浸出,温度100~200℃,压力750~1500kPa,H2S的作用在于Mo和Co以硫化物形式沉淀,Al2O3转化为可溶性的Al2(SO4)3。酸浸后的滤渣加压氧化,使MOS2转化为固体钼酸,CoS转化为CoSO4而与Mo分离,最后Co使用离子交换方法回收。

图9 AMAX公司废催化剂金属回收工艺(1psi=6894.76Pa)

4.1.3 Chevron Corporation

Chevron Corporation是美国第二大综合能源公司,其废催化剂回收金属采取氨浸的方法进行,具体的工艺流程[55]如图10所示。

图10 Chevron公司废催化剂金属回收工艺

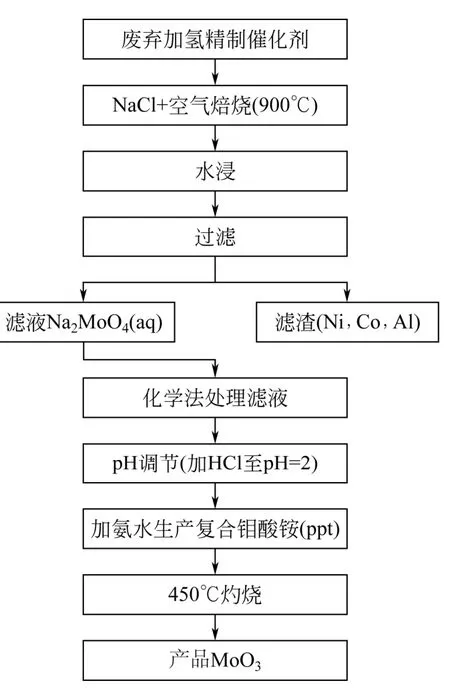

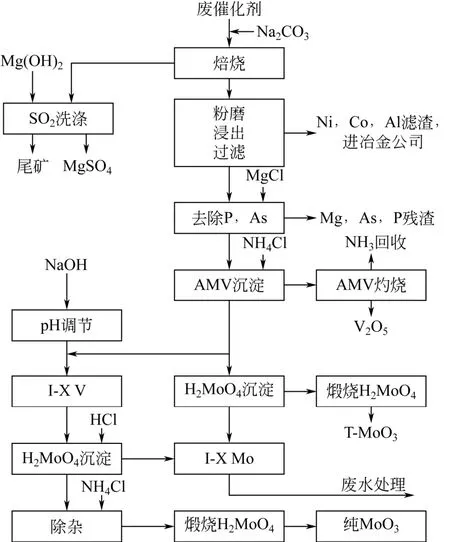

4.1.4 Taiyo Koko Company,Ltd.

日本Taiyo Koko Company,Ltd.和中国台湾丰产公司工艺路线相似[56],采用钠化培烧法进行废催化剂的金属回收,具体的工艺路线[57]如图11所示。废催化剂和苏打粉在850℃氧气气氛的炉膛中灼烧2~5h,之后进行湿磨、水浸和过滤。滤液中含有钼酸钠和钒酸钠,在滤液中加入氯化镁除去Al 和P,提纯后的溶液加入氯化铵以沉淀偏钒酸铵(AMV),煅烧AMV得到片状的V2O5,纯度98%;除V后的含Mo溶液使用盐酸沉淀出钼酸,钼酸经过煅烧得到MoO3。

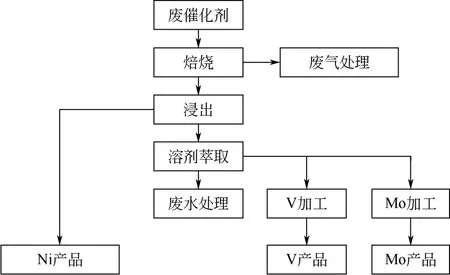

4.1.5 Nippon Catalyst Cycle Co. Ltd.

Nippon Catalyst Cycle Co. Ltd.(NCC)是Sumitomo Metal Mining Co.的子公司,主要回收废加氢催化剂中的Mo和V。公司使用焙烧浸出的工艺提取金属,其工艺流程[5]如图12所示,提取的金属被重新用作催化剂的制备。

图11 Taiyo Koko公司废催化剂金属回收工艺

图12 Nippon Catalyst Cycle公司废催化剂金属回收工艺

4.1.6 德国公司

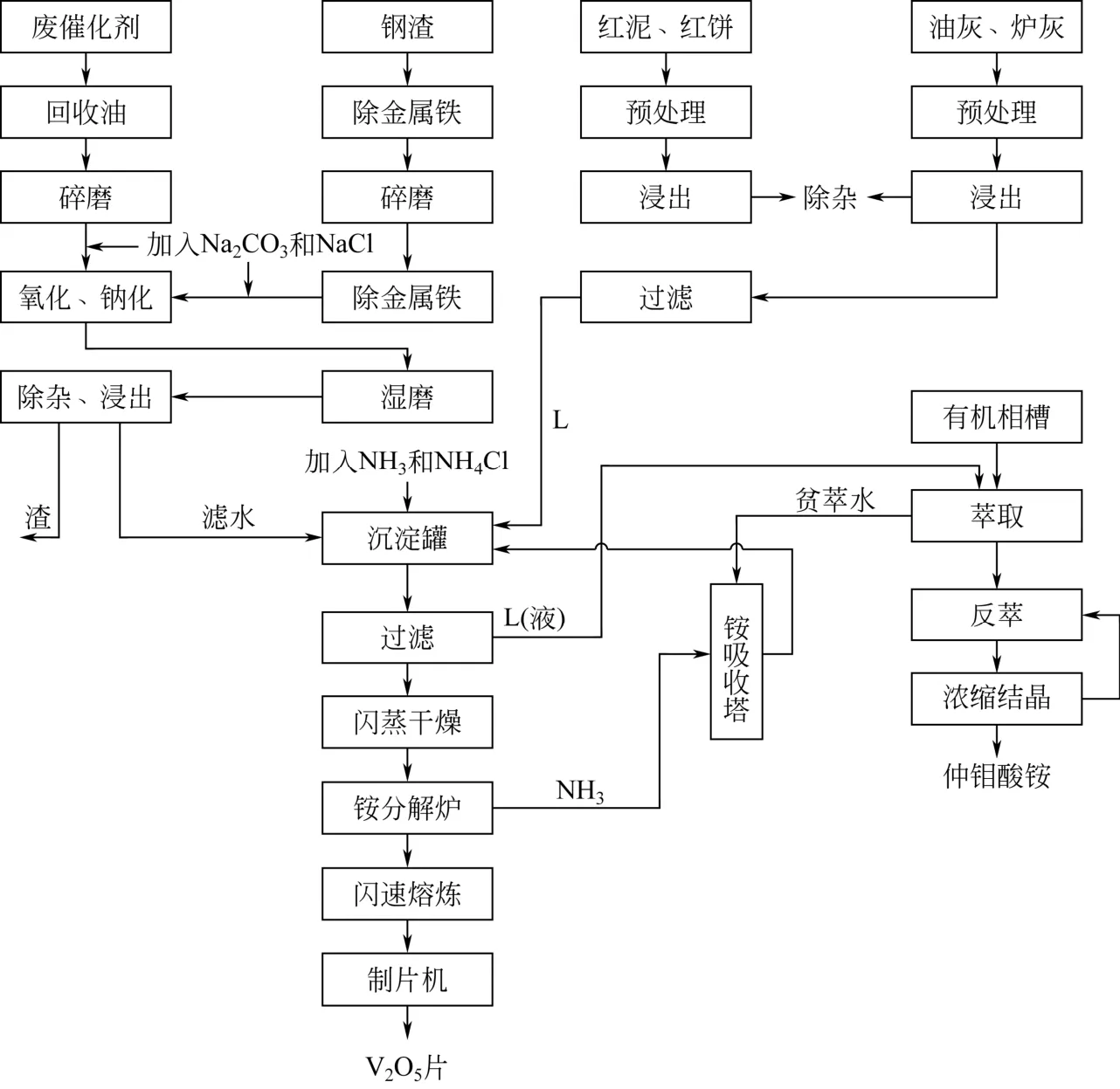

德国有3家金属回收公司,分别是GFE Metalle and Materialien GMBH,AURA Metallurgie GMBH 和Spent Catalyst Recycling (SCR) GMBH,所使用的方法包括湿法冶金和火法冶金,具体的工艺流程[5]如图13所示。

图13 德国废催化剂金属回收工艺

4.2 中国催化剂公司

4.2.1 辽宁省公司

中国的辽宁省作为我国重要的老工业基地之一,一直实施高投入、高消耗、高污染的发展模式,虽然其经济建设取得了重大成就,但同时也导致了资源环境代价过高的严峻局面[58]。在这一大背景下,辽宁省积极倡导绿色经济,大力发展循环经济,如大连东泰资源再生有限公司提出了一种从废催化剂中回收钴、钼的方法[59-60],即将废催化剂经过预处理后,以环境友好、可生物降解的N,N´-乙二胺二琥珀酸为螯合剂,通过萃取体系的pH调变,沥取废弃物中的贵金属成分。该公司的最新方法是采用钠化焙烧浸出法[61]对废催化剂中钴、钼、镍、钒、铝等有价金属进行加工处理、分离提纯后,形成相应的高纯化合物产品,从而达到废催化剂无害化处理及资源综合回收利用的目的。沈阳华瑞钒业有限公司从含钒、钼的固体废弃物中提取钒和钼,这些废弃物包括废催化剂、含钒的钢渣、红泥、红饼、油灰、炉灰等,主要的工艺流程[62]如图14所示,采用本方法钒的回收率达到90%,钼的回收率达到95%。

4.2.2 北京矿冶研究总院

北京矿冶研究总院公开了一种废催化剂多金属综合回收的方法[63],其具体的工艺流程如图15所示。将废催化剂在稀硫酸存在条件下磨细,之后加入浓硫酸进行熟化,最后在添加剂氟化物存在的条件下选择性地浸出钒,浸出渣通过配入合适的溶剂进行火法熔炼,将硅、铝与其他有价金属分离。与其他湿法-干法结合的回收方法不同的是,此工艺在火法熔炼后继续使用湿法浸出的方法得到产品,而不是直接得到合金,使工艺流程复杂化;在选择性浸出钒的过程中加入氟化物为添加剂,不仅增加成本,还会污染环境。

4.2.3 山东铝业公司

图14 沈阳华瑞钒业有限公司金属回收工艺

山东铝业公司是新中国第一个氧化铝生产基地,该公司提出了一系列从废催化剂中回收金属的方法[64-67],所使用的浸出方法均为碱性焙烧浸出法。该公司给出了一条回收铝的工艺路线[65],如图16所示。众所周知,铝的价格远远低于其他催化剂中的有价金属,如钴、钼、钯等,所以致力于金属回收的厂家往往把重点放在铝以外的其他金属的回收,剩余的含铝或硅的尾渣则作废弃物被填埋或被制成其他低附加值产品而用于建材和铺路。该公司提出的氧化铝回收方法对于从废催化剂中回收铝系化工产品有很好的借鉴意义。

图15 北京矿冶研究总院回收工艺

4.2.4 中国石油化工股份有限公司

中国石油化工股份有限公司及中国石油化工股份有限公司抚顺石油化工研究院共同对含有贵金属的废催化剂[68-70](钯、铂、铑等)和含有重金属的废催化剂[71-76](钼、钴、镍等)进行了金属回收的研究。对于含贵金属的废催化剂,处理方法包括预处理、浸出、沉淀等步骤,其中预处理过程提出了一种将贵金属以还原态单质形式存在于废催化剂上的方法[68],解决了贵金属以氧化物形式存在会造成后续浸出过程条件苛刻的难题。对于含有重金属的废催化剂,金属的回收使用碱法,步骤主要包括预处理、浸出、分离提纯。预处理采用粉碎后的废催化剂与碱性物质和氧化镁混合并高温焙烧的方法,加入氧化镁的目的是使废催化剂保持松散的状态,避免了含油废催化剂直接焙烧时出现局部温度过高造成钼的升华现象。

5 结 语

催化剂广泛应用于石油精炼和化学工业中。随着炼油工业的不断发展,加氢处理催化剂的用量也逐年增多,从而造成了每年失活的废加氢催化剂也逐年增长。失活加氢催化剂含有较多的重金属,如果随意处置会对环境产生危害。目前,失活的加氢处理催化剂主要有再生和金属回收综合利用两种处理方式,将无法再生的废弃加氢处理催化剂作为矿产资源进行金属回收是废催化剂高附加值资源化利用的重要途径。

图16 山东铝业公司回收工艺

参 考 文 献

[1] 李大东. 加氢处理工艺与工程[M]. 北京:中国石化出版社,2004

[2] 李丽,金环年,胡云剑. 加氢处理催化剂制备技术研究进展[J]. 化工进展,2014,2013,32(7):1564-1569.

[3] 朱洪法,刘丽芝. 石油化工催化剂基础知识丛书[M]. 北京:中国石化出版社,2010.

[4] 仝建波,蔺阳,刘淑玲,等. 加氢脱硫催化剂载体的研究进展[J]. 化工进展,2014,33(5):1170-1179.

[5] MARAFI M,STANISLAUS A. Spent hydroprocessing catalyst management:a review. Part II. Advances in metal recovery and safe disposal methods[J]. Resources,Conservation and Recycling,2008,53:1-26.

[6] PIERRE D. Hydroprocessing catalysts regeneration and recycling[J]. Applied Catalysis A:General,2007,322:67-75.

[7] 王丽娟. 失活加氢处理催化剂的再生与金属回收综合利用发展趋势[J]. 当代化工,2012,41(4):387-390.

[8] 刘腾,邱兆富,杨骥,等. 我国废炼油催化剂的产生量、危害及处理方法[J]. 化工环保,2015,35(2):159-164.

[9] WALKE S,KAMBALE S. Catalyst deactivation and regeneration[J]. International Journal of Scientific Engineering and Technology,2015,4(5):281-285.

[10] 陈光,赵华灵,黄毅,等. 废催化剂的处理与利用的探讨[J]. 当代化工,2013,42(2):184-186.

[11] 刘焕群. 国外废催化剂回收利用[J]. 中国资源综合利用,2000,12:35-37.

[12] 邢秋力. 催化裂化废剂的处置和再利用[J]. 化学工程师,2007,7:32-34.

[13] WELCH J G,ELLINGHAM R E. Production of improved catalyst-type particles using length and density grading:US 4720473[P].1988-01-19.

[14] AL-SHEEHA H,MARAFI M,RAGHAVAN V,et al. Recycling and recovery routes for spent hydroprocessing catalyst waste[J]. Industrial & Engineering Chemistry Research,2013,52:12794-12801.

[15] TEIXEIRA DA SILVA V L S,FRETY R,SCHMAL M. Activation and regeneration of a NiMo/A12O3hydrotreatment catalyst[J]. Industrial & Engineering Chemistry Research,1994,33:1692-1699.

[16] 黄少波,陈星宇,张文娟,等. 废Mo-Ni 催化剂焙烧的热力学分析[J]. 稀有金属,2015,39(12):1115-1122.

[17] 陈云. 碱性体系中铝钒钥的溶液化学性质及分离技术研究[D]. 长沙:中南大学,2006.

[18] MARCANTONIO P J. Process for metals recovery from spent catalyst:EP1910581B1[P]. 2006-06-28.

[19] MARCANTONIO P J. Process for metals recovery from spent catalyst:US2007/0025899A1[P]. 2007-02-01.

[20] MARCANTONIO P J. Process for metals recovery from spent catalyst:2616375[P]. 2007-02-15.

[21] MARCANTONIO P J. Process for metals recovery from spent catalyst:US7485267B2[P]. 2009-02-03.

[22] MARCANTONIO P J. Process for metals recovery from spent catalyst:US7736607B2[P]. 2010-06-15.

[23] MARAFI M,RANA M S. Recovery of metals from spent hydroprocessing catalyst waste:extraction with ammonium salt solution[C]//Proceedings of 29th International Conference on Solid Waste Technology & Management,Philadelphia,March30-April 2, 2014:624-635.

[24] PARK K H,MOHAPATRA D,REDDY B R,et al. Hydrometallurgical processing and recovery of molybdenum trioxide from spent catalyst[J]. International Journal of Mineral Processing,2006,80:261-265.

[25] PARK K H,MOHAPATRA D,REDDY B R. Selective recovery of molybdenum from spent HDS catalyst using oxidative soda ash leach/carbon adsorption method[J]. Journal of Hazardous Materials B,2006,138:311-316.

[26] NAGIB S,INOUE K,YAMAGUCHI T,et al. Recovery of Ni from a large excess of Al generated from spent hydrodesulfurization catalyst using picolylamine type chelating resin and complexane types of chemically modified chitosan[J]. Hydrometallurgy,1999,51:73-85.

[27] AL-MANSI N M,ABDEL MONEM N M. Recovery of nickel oxide from spent catalyst[J]. Waste Management,2003,22:85-90.

[28] SHEIK A R,GHOSH M K,SANJAY K,et al. Dissolution kinetics of nickel from spent catalyst in nitric acid medium[J]. Journal of the Taiwan Institute of Chemical Engineers,2013,44:34-39.

[29] MULAK W,SZYMCZYCHA A,LESNIEWICZ A,et al. Preliminary results of metals leaching from a spent hydrodesulphurization (HDS) catalyst[J]. Physicochemical Problems of Mineral Processing,2006,40:69-76.

[30] KOSA S A,HEGAZY E Z. Extraction of nanosized cobalt sulfide from spent hydrocracking catalyst[J]. Journal of Nanomaterials,2013,2013:1-7.

[31] MARAFI M,FURIMSKY E. Selection of organic agents for reclamation of metals from spent hydroprocessing catalysts[J]. Erdol Erdgas Kohle,2005,121(2):93-6.

[32] OZA R,PATEL S. Recovery of nickel from spent Ni/Al2O3catalysts using acid leaching,chelation and ultrasonication[J]. Research Journal of Recent Sciences,2012,1:434-443.

[33] BHARADWAJ A,TING Y-P. Bioleaching of spent hydrotreating catalyst by acidophilic thermophile Acidianus brierleyi:leaching mechanism and effect of decoking[J]. Bioresource Technology,2013,130:673-680.

[34] MAFI G R,RAZEGHI N,GHASEMI S. Bio-separation of heavy metals from spent catalysts using Acidithiobacillus thiooxidans[J]. Journal of Scientific Research and Development,2015,2(2):53-56.

[35] MAFI G R,BORGHEI S M,MOUSAVI S M. Fungal leaching of hazardous heavy metals from a spent hydrotreating catalyst[J]. World Academy of Science,Engineering and Technology,2011,52:726-731.

[36] ASGHARI I,MOUSAVI S M,AMIRI F,et al. Bioleaching of spent refinery catalysts:a review[J]. Journal of Industrial and Engineering Chemistry,2013,19:1069-1081.

[37] AKCIL A,VEGLIò F,FERELLA F,et al. A review of metal recovery from spent petroleum catalysts and ash[J]. Waste Management,2015,45:420-433.

[38] CHEN Y,FENG Q,SHAO Y,et al. Research on the recycling of valuable metals in spent Al2O3-based catalyst[J]. Mineral Engineering,2006,19:94-97.

[39] KAR B B,DATTA P,MISRA V N. Spent catalyst:secondary source of molybdenum recovery[J]. Hydrometallurgy,2004,72:87-92.

[40] KAR B B,MURTHY B V R,MISRA V N. Extraction of molybdenum from spent catalyst by salt-roasting[J]. InternationalJournal of Mineral Processing,2005,76:143-147.

[41] BUSNARDO R G,BUSNARDO N G,SALVATO G N,et al. Processing of spent NiMo and CoMo/Al2O3catalysts via fusion with KHSO4[J]. Journal of Hazardous Materials B,2007,139:391-398.

[42] 曾理. 酸性溶液中钼、钒、镍、钴的提取与分离研究[D]. 长沙:中南大学,2011.

[43] 李洲,秦伟. 液-液萃取[M]. 北京:化学工业出版社,2012.

[44] VALVERDE. I M,PAULINO J F,AFONSO J C. Hydrometallurgical route to recover molybdenum,nickel,cobalt and aluminum from spent hydrotreating catalysts in sulphuric acid medium[J]. Journal of Hazardous Materials,2008,160: 310-317.

[45] 寇祖星,魏亿萍,马淑涛. 炼油加氢废催化剂中金属分离回收工艺研究[J]. 广东化工,2013,5(40):10-11.

[46] CHENG C Y. Solvent extraction of nickel and cobalt with synergistic systems consisting of carboxylic acid and aliphatic hydroxyoxime[J]. Hydrometallurgy,2006,84:109-117.

[47] CHENG C Y,BODDY G,ZHANG W,et al. Recovery of nickel and cobalt from laterite leach solutions using direct solvent extraction:Part1-selection of a synergistic SX system[J]. Hydrometallurgy,2010,104:45-52.

[48] SUN X X,SUN Y Z,YU J G. Removal of ferric ions from aluminum solutions by solvent extraction. I Iron removal[J]. Separation and Purification Technology,2016,159:18-22.

[49] BERREBI G,DUFRESNE P,JACQUIER Y. Recycling of spent hydroprocessing catalysts:EURECAT technology[J]. Resources,Conservation and Recycling,1994,10:1-9.

[50] ZENON R L,GUIDO F P,WILLIAM G D,et al. Integrated process for the recovery of metals and fused alumina from spent catalysts:US 005702500A[P]. 1997-12-30.

[51] ZENON R L,GUIDO F P,WILLIAM G D,et al. Integrated process for the recovery of metals and fused alumina from spent catalysts:EP 0771881A1[P]. 1997-07-05.

[52] WANG S. Cobalt—its recovery,recycling,and application[J]. JOM,2006,58(10):47-50.

[53] HYATT D E. Value recovery from spent alumina-based catalyst:US 4657745[P]. 1987-04-14.

[54] HYATT D E. Value recovery from spent alumina-based catalyst:EP 024149A2[P]. 1987-10-14.

[55] BHADURL R S,NORDRUM L J,KUPERMAN A E. Process for separating and recovering metals:US 2012/0039777A1[P]. 2012-02-16.

[56] 隋健. 种分母液提钼制取四钼酸铵的技术研究[D]. 西安:西安建筑科技大学,2010.

[57] TODA S. Recovery of molybdenum and vanadium from spent desulfurization catalysts[J]. Journal of the Japan Society of Mining,1989,105(3):265-269.

[58] 辽宁省循环经济促进中心. 立足省情突出特色全面推进循环经济发展[J]. 环境保护与循环经济,2013,10:14-18.

[59] 官香园. 一种可回收废弃催化剂中钼的方法:103849786A[P]. 2014-06-11.

[60] 张晓琳. 一种可回收废弃催化剂中钼的方法:102965512A[P]. 2013-03-13.

[61] 李俊,梁昌雄,邵成志,等. 废催化剂资源化利用方法:104628035A[P]. 2015-05-20.

[62] 吕谦,马宏君,刘承俊,等. 从多种含钒、钼废料中提取钒、钼化合物的方法:1940096A[P]. 2007-04-04.

[63] 王成彦,尹飞,居中军,等. 一种废催化剂多金属综合回收的方法:103290223A[P]. 2013-09-11.

[64] 贾元平,李芝顺,谢圣洪,等. 从铝基含镍废渣中回收钒的方法:1710123A[P]. 2005-12-21.

[65] 宋文清,贾元平,于键,等. 从铝基含镍废渣中回收氧化铝的方法:1669932A[P]. 2005-09-21.

[66] 卢家喜,贾元平,肖连生,等. 从铝基含钼废渣中回收钼的方法:101148708A[P]. 2008-03-26.

[67] 卢家喜,隋健,贾元平,等. 从氧化铝基含钼废催化剂中回收钼的方法:101684523A[P]. 2010-03-31.

[68] 刘全杰,孙万付,杨军,等. 一种从含有贵金属的废催化剂中回收贵金属的方法:1448522A[P]. 2003-10-15.

[69] 王敏,段为宇,凌凤香,等. 一种从含有贵金属的废催化剂中回收贵金属的方法:101074458A[P]. 2007-11-21.

[70] 王敏,孙万付,凌凤香,等. 一种从废催化剂中回收贵金属的方法:101376923A[P]. 2009-03-04.

[71] 陈光,高玉兰,曹凤兰,等. 一种含钼废催化剂回收高纯度钼的方法:101280369A[P]. 2008-10-08.

[72] 王敏,凌凤香,张喜文,等. 一种从含钼废催化剂中回收高纯钼的方法:101435027A[P]. 2009-05-20.

[73] 陈光,高玉兰,李崇慧,等. 一种含钼废催化剂回收钼的方法:101724758A[P]. 2010-06-09.

[74] 高玉兰,王继锋,陈光,等. 从含钼废催化剂中回收金属的方法:102051483A[P]. 2011-05-11.

[75] 陈光,高玉兰,徐黎明,等. 含钼和镍废催化剂回收金属的方法:102041388A[P]. 2011-05-04.

[76] 高玉兰,陈光,王继锋,等. 一种从含钼废催化剂中回收金属的方法:102050492A[P]. 2011-05-11.

Research progress of metal recovery in spent supported hydroprocessing catalyst

SUN Xiaoxue,LIU Zhongneng,YANG Weimin

(Shanghai Research Institute of Petrochemical Technology,China Petroleum & Chemical Corporation,Shanghai 201208,China)

Abstract:Spent hydroprocessing catalyst,a hazardous waste generated in petroleum refining industry,can be used as raw materials for metal recovery in order to meet the circular economic requirements of reducing,reusing and recycling. In light of that,this paper reviews the metal recovery and reuse of spent hydroprocessing catalyst. The methods are divided into hydrometallurgical route and pyrometallurgical route after pretreatment. The hydrometallurgical route contains direct leaching and roasting with alkali compounds. The roasting of spent catalysts with sodium and/or potassium salts significantly enhances solubility of some metals in water,which makes the subsequent leaching process easier. The downsides of this approach are equipment corrosion and secondary pollution. This paper also introduces some commercial metal recovery routes,including acid leaching,alkali leaching,water leaching with roasting and pyrometallurgy. Furthermore,the future research directions are shortening the route in the hydrometallurgical process and lowering energy consumption in the pyrometallurgical route.

Key words:hydrogenation;catalyst;deactivation;extraction

中图分类号:O 643.36+2; TQ 09

文献标志码:A

文章编号:1000–6613(2016)06–1894–11

DOI:10.16085/j.issn.1000-6613.2016.06.031

收稿日期:2016-01-19;修改稿日期:2016-03-02。