用于低干度混合工质制冷的板翅式换热器传热系数

2016-07-04曹乐刘金平许雄文李日新华南理工大学电力学院广东广州50640广东省能源高效清洁利用重点实验室广东广州50640

曹乐,刘金平,,许雄文,,李日新(华南理工大学电力学院,广东 广州 50640;广东省能源高效清洁利用重点实验室,广东 广州 50640)

用于低干度混合工质制冷的板翅式换热器传热系数

曹乐1,刘金平1,2,许雄文1,2,李日新1

(1华南理工大学电力学院,广东 广州 510640;2广东省能源高效清洁利用重点实验室,广东 广州 510640)

摘要:对于中小型天然气液化装置,板翅式换热器被广泛应用于回热换热。然而,目前对低干度混合工质在板翅式换热器中低温换热性能优化等问题的研究甚少。因此,搭建一套采用单级压缩、一级回热的Linde-Hampson制冷循环系统,并以N2-CH4-C2H4-C3H8-iC4H10作为混合制冷剂制取−160℃低温,用以重点分析板翅式换热器中的总传热系数以及影响板翅式换热器传热系数的因素。实验结果表明:低干度下板翅式换热器中总传热系数在2.6~22.7 W·m−2·K−1之间,受制冷温度和循环浓度变化的影响不明显,而目前对低干度低流速下混合制冷剂的低温换热性能预测仍存在一定的偏差,其中Cavallini和Modified Granryd的计算模型经修正后可推荐使用;同时,也从制冷剂流速、压降等方面对板翅式换热器优化设计提出了相关建议。

关键词:天然气;液化;混合工质;板翅式换热器;低温制冷;传热;传热系数;压降

2015-07-22收到初稿,2015-09-28收到修改稿。

联系人:许雄文。第一作者:曹乐(1987—),男,博士研究生。

Received date: 2015-07-22.

Foundation item: supported by the State Key Laboratory of Subtropical Building Science (2015ZC13),the Guangdong Province Key Laboratory of Efficient and Clean Energy Utilization (2013A061401005) and the Fundamental Research Funds for the Central Universities (2015ZM028).

引 言

随着世界能源结构的调整以及环境问题的日益严峻,天然气在能源中的地位日渐显著。为了降低天然气的运输成本,天然气液化技术得到了广泛应用。我国的液化天然气厂均采用中小型液化装置,而液化流程大部分采用多级压缩单级回热的Linder-Hampson循环;同时,由于板翅式换热器结构紧凑、等体积换热面积大、能用于多股流换热,其广泛用作中小型天然气液化系统的回热装置。近年来,国内外一些学者对板翅式换热器的传热及流动特性[1-4]、导流及流道匹配[5-8]、结构优化[9-12]等问题进行了研究,取得了丰富的研究成果。然而,针对这些问题的研究一般基于理论计算或数值模拟,目前采用板翅式换热器的进行低温制冷实验研究的仍然很少。中山大学的张镨等[13-14]搭建了以板翅式换热器为回热器的小型混合工质循环并制得液化空气,重点考察了系统的降温特性以及混合工质组分对性能的影响,并分析了多股流换热器的漏冷量与系统效率之间的关系,然而,并未对板翅式换热器的换热性能进行评估。而很多学者对板翅式换热器在常温或高温流体的换热进行了研究,Khoshvaght-Aliabadi等[15]以水为流动介质对7种不同翅片的板翅式换热器进行了实验研究,重点考察了传热系数及压降的差异,其研究表面传热系数随流体体积流速增大而增大,传热系数在220~620 W·m−2·K−1之间,而水流速在0.11~0.28 m·s−1之间。而Nagarajan等[16]利用CFD模拟应用5种新型陶瓷翅片板翅式换热器在高温换热情况下的水力及热力性能,其传热系数在22~260 W·m−2·K−1之间,流速为0.81 m·s−1。而用于天然气液化低温制冷的板翅式换热器,由于降温速率的限制,低干度制冷剂的流速一般处于低流速状态(小于0.1 m·s−1),如某天然气液化厂的板翅式换热器冷流进口干度为0.05时,气相表观流速为0.13 m·s−1,而液相表观流速仅为0.03 m·s−1;同时,统计数据[17]显示:中国LNG装置开工率自2014年7月以来的12个月的平均开工率为42.94%,因此制冷系统大部分时间处于低负荷运行状态,制冷剂流量也会因此减小。那么换热器的换热性能是否会因为流速较低而受到削弱,需要进行实验研究验证。但是由于板翅式换热器尺寸相对较大,且低温制冷条件下保温难度大,目前对于用于低温换热的板翅式换热器中换热性能的实验研究仍然很少。

对于应用于天然气液化流程的板翅式换热器而言,其冷热流均承担着多达190 K的温度滑移,在换热器的高温端,冷流的制冷剂已经处于过热状态,其体积流速相对于换热器冷端的低干度冷剂大得多。在换热器的设计中,为了不让冷流侧的压降过大而影响系统性能,会首先满足冷流高温段的流速在合理范围,而由于换热器中同一流股的流通面积不变,因此会使得低温段的制冷剂流速偏低,这也是板翅式换热器中低温段传热系数较低的主要原因。同时,混合工质低温沸腾及冷凝的传热系数的研究仍不够成熟,目前对多元混合工质低温沸腾及冷凝传热系数的预测多为经验公式计算,与实验结果偏差较大,而板翅式换热器在混合工质低温制冷条件下的换热研究仍然相对匮乏。因此,本文搭建了一套采用板翅式换热器为回热器的单级压缩低温制冷系统,以氮气、甲烷、乙烯、丙烷和异丁烷为混合制冷剂,使系统降温至−160℃,并对低干度混合制冷剂在板翅式换热器中的换热性能进行研究。

1 实验系统及方法

1.1实验循环

为了研究低干度混合制冷剂在板翅式换热器中低温换热性能,本实验系统设计了一套基于Linder-Hampson系统的低温制冷循环,系统主要部件包括:压缩机、油分离器、冷却器、回热器(由2个套管换热器和1个板翅式换热器串联)、节流阀、储液器、缓冲罐等,系统循环流程如图1所示。混合制冷剂经由压缩机压缩后进入油分离器中将夹带的润滑油分离,随后进入水冷器进行预冷,两相的冷剂进入回热器中进行回热式热交换,热流降温后经节流阀降温制冷,所得的冷流回流至回热器与热流换热,冷流升温后流经储液罐,最终回到压缩机完成整个制冷循环。由于在实验条件下的低温工况下难以做到完全绝热,冷箱存在一定的冷量损失,为了保证系统降温需求,系统未设计蒸发器。同时,采用5台压缩机并联,在降低成本的同时亦能保证系统开机的可靠性和输入功率可调。

图1 实验流程循环Fig.1 Flow chart of experimental processA—compressor; B—oil separator; C—pre-cooler; D—double-tube HE; E—plate-fin HE; F—throttle valve; G—liquid storage tank; H—buffer tank measure points: T—temperature; p—pressure; W—power; Gw—flow rate of cool water

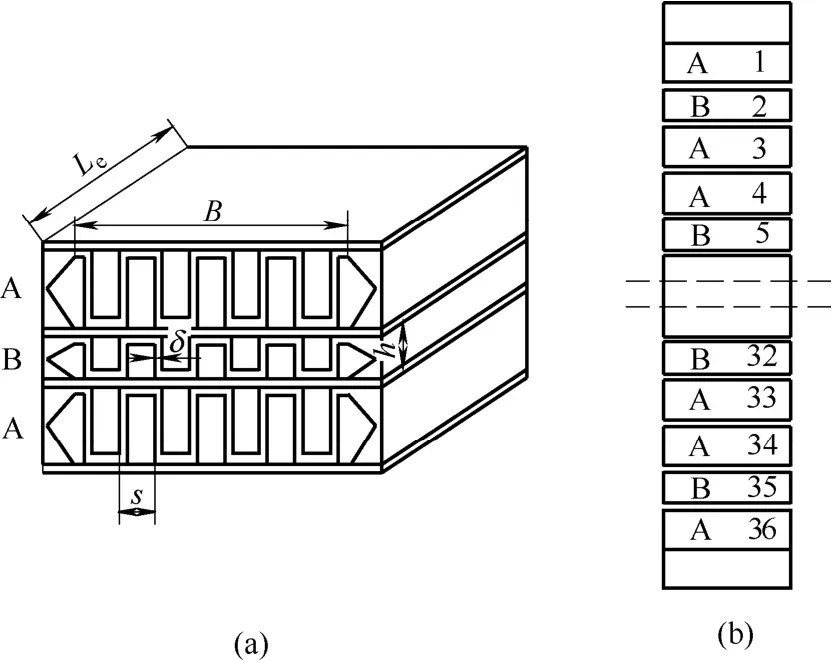

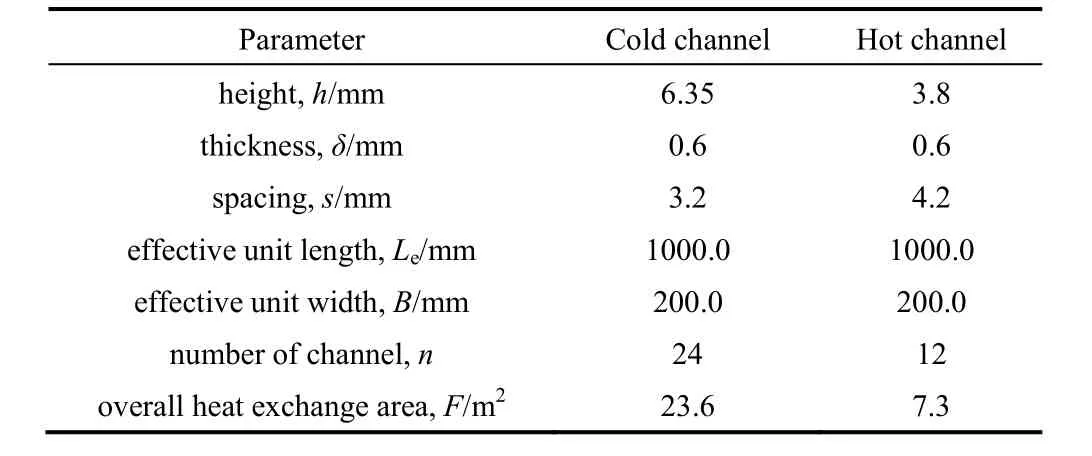

1.2板翅式换热器

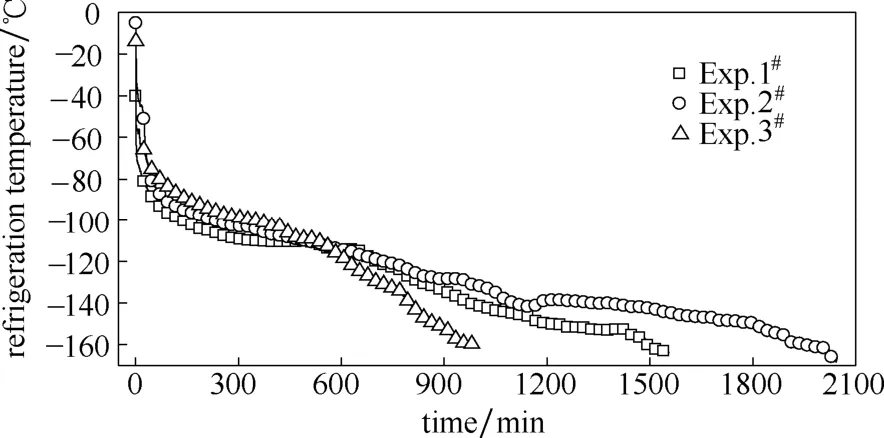

本实验台中的板翅式换热器为承担低干度下混合制冷剂换热而设计,由杭州中泰过程设备有限公司承制。图2所示为板翅式换热器的单元结构,其相关物理参数见表1,其中,板翅式换热器采用多孔型翅片,开孔率为5.75%。而回热器中两种换热器的流程参数见表2。

图2 板翅式换热器通道Fig.2 Flow channels of PFHE A—cold flow; B—hot flow

表1 板翅式换热器冷热通道结构参数Table 1 Structure parameters of PFHE channels

表2 回热器中各物理尺寸及流程参数对比Table 2 Physics and flow parameters of RHE

表3 3组实验在运行至各制冷温度的系统循环组分Table 3 Circulated composition at different sample refrigeration temperature in 3 experiments

1.3混合制冷剂

本实验系统采用类似于天然气液化流程所用的混合制冷剂,即为氮气(N2)、甲烷(CH4)、乙烯(C2H4)、丙烷(C3H8)及异丁烷(iC4H10)(天然气液化中一般采用异戊烷,由于常温下为液态,精确充灌较困难)。同时,随着制冷温度降温至-110℃,每降温10℃对系统的混合制冷剂循环组分进行采样测量,抽取3组实验的各循环组分(表3),而3组实验各个工况的板翅式换热器冷热流进出口参数见表4,同时,根据换热器进出口的温度、压力以及混合制冷剂的组分,可通过制冷剂物性数据库对各个工况的制冷剂物性进行计算,表5列出了混合制冷剂的密度、气液相的比热容、动力黏度以及热导率。

1.4数据采集

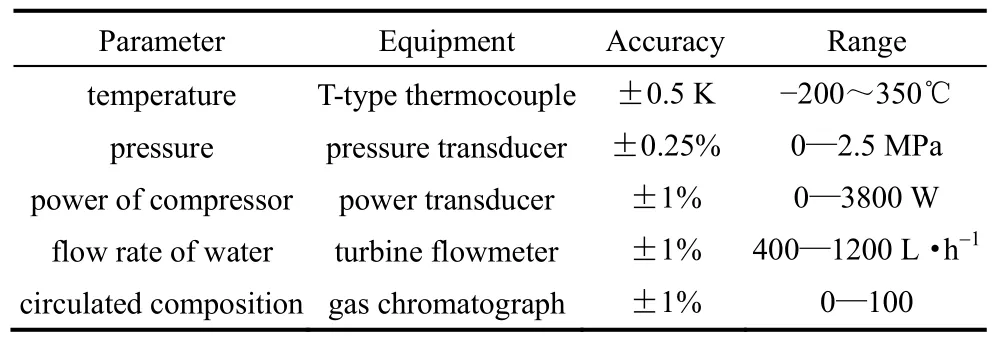

实验过程中对系统的温度、压力、压缩机功率、冷却水流量、混合工质的组分等参数进行了监测,采用LabVIEW编制数据采集程序,并将Agilent 34970A与计算机通信,使传感器收集的电信号通过惠普数据采集板卡34901A传输至计算机存储,数据采集间隔为14 s。表6所示为各数据采集所用仪器的精度及量程范围。

表4 板翅式换热器冷热流进出口参数Table 4 Parameters of refrigerant at inlet and outlet of hot and cold flows in PFHE

2 结果分析与讨论

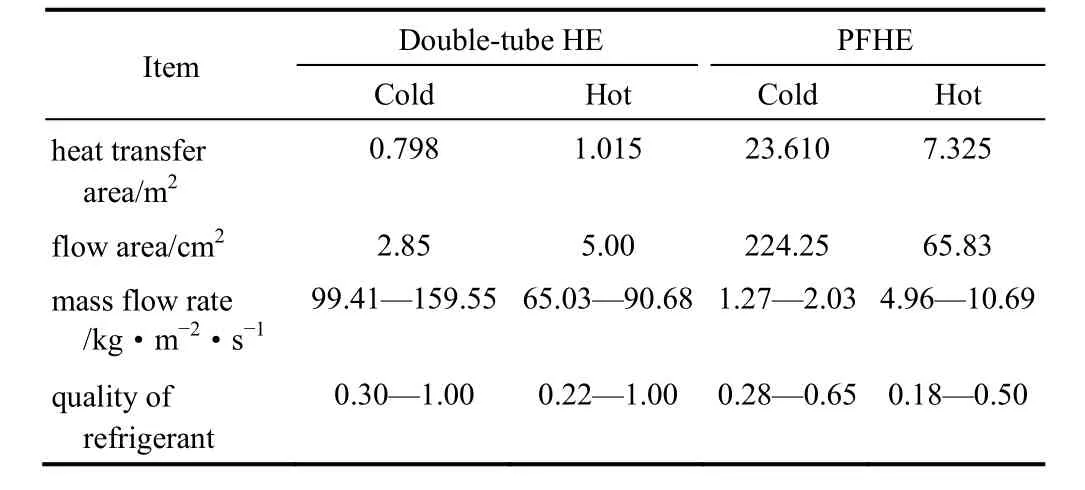

本文从多次重复性实验中抽取3组进行分析,图3所示为各组实验节流后温度随时间的变化曲线,重点对制冷温度从-110℃降至-160℃过程中换热器的换热性能进行了考察。由于冷热流体在换热过程中伴随着温度滑移,因此采用分段求和的方法计算对数温差。

图3 3组实验的节流后温度降温曲线Fig.3 Cooldown process at outlet of throttle valve in 3 experiments

2.1板翅式换热器的总传热系数及理论预测模型

由于板翅式换热器中冷、热流通道的总传热面积不同,且本文中的板翅式换热器由于密封及保温无法测得冷热通道之间的隔板温度,因此本文讨论分别对应于冷热通道的总传热系数Kc和Kh,可由式(1)、式(2)计算得出

对数平均温差Δt可由式(3)计算

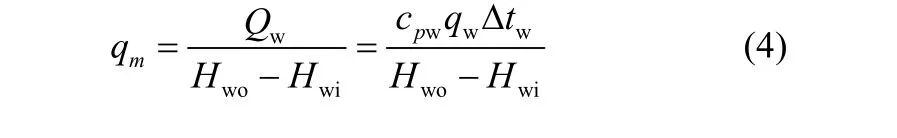

而制冷剂流量qm可通过混合制冷剂在水冷器中的换热求得,如式(4)所示

表6 各参数测量仪器精度及范围Table 6 Accuracy and range of each measuring equipment

表7 混合制冷剂冷凝及沸腾传热系数计算关联式Table 7 Condensation and flow boiling heat transfer correlations of mixed refrigerant

上述方程中的制冷剂的比焓可以通过美国NIST的制冷剂物性数据库RefProp 9.0计算得出。

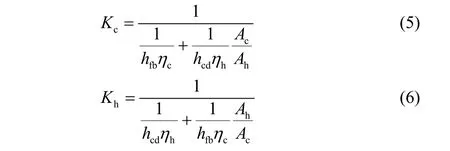

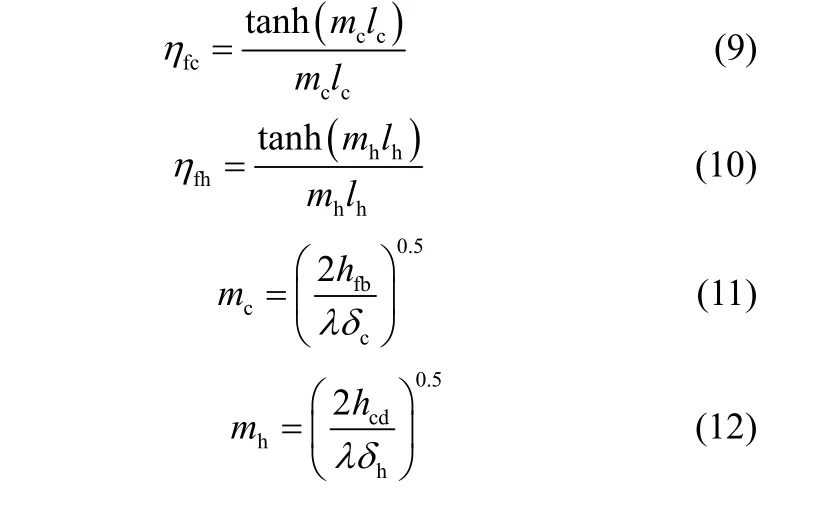

由于目前针对混合工质在板翅式换热器中低温换热的关联式仍然欠缺,且由于换热器中沸腾传热系数低于冷凝传热系数,总传热系数主要由沸腾侧传热系数决定,故本文采用文献[18]推荐的Cavallini提出的冷凝换热关联式以及文献[19]中推荐的3组关联式进行总传热系数的理论预测,其基本表达见表7,具体变量及意义详见文献[18-19]。那么,分别以冷流侧和热流侧换热面积为基准的总传热系数可由式(5)、式(6)求出[20]

其中,表面效率ηc、ηh的计算如下

而翅片效率ηfc、ηfh计算如下[21]

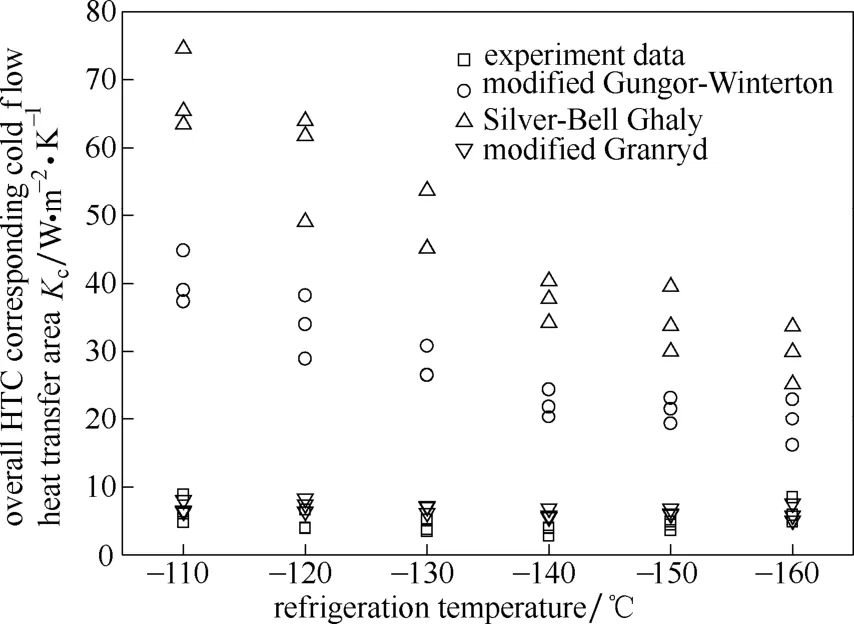

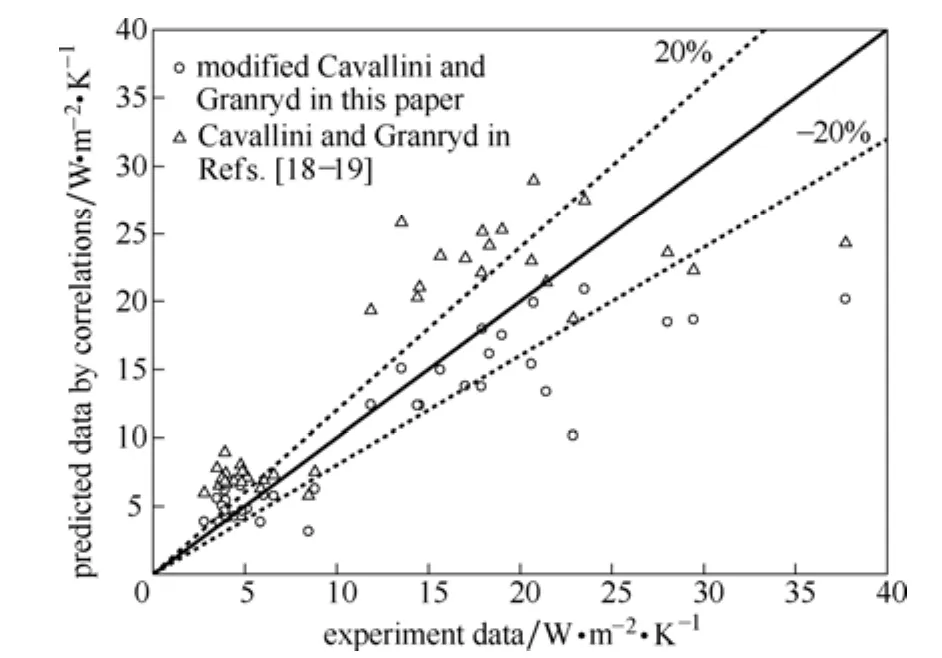

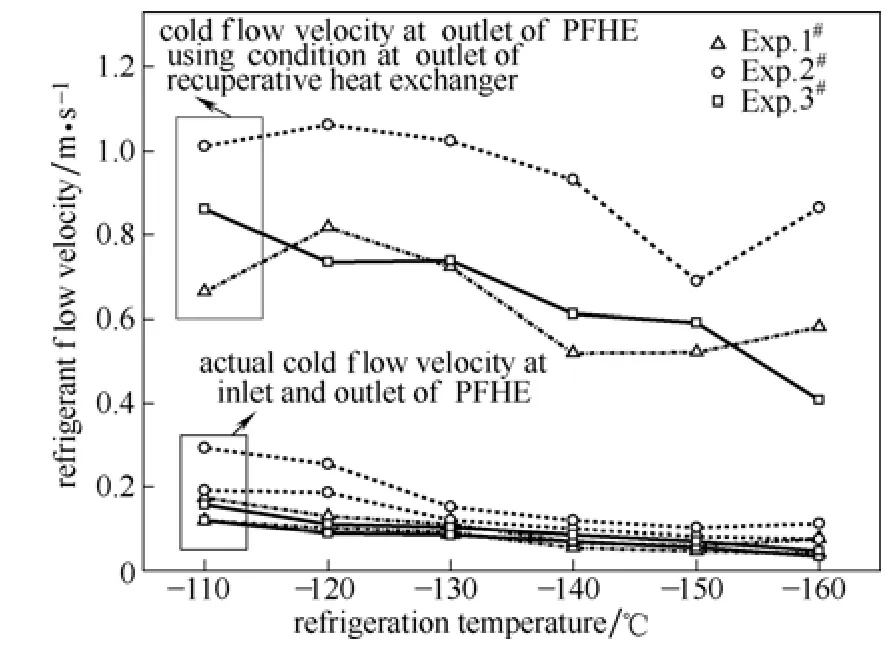

图4为回热器中板翅式换热器的分别以冷热流换热面积为基准的总传热系数随制冷温度的变化趋势,由于板翅式中冷通道的换热面积比热通道大,因此Kc 图4 回热器中板翅式换热器的传热系数Fig.4 Overall heat transfer coefficient of the PFHE 图5 总传热系数Kh的实验值和理论预测值对比Fig.5 Comparison between experiment data and theoretical prediction of Kh 表8 总传热系数理论预测值的绝对平均偏差Table 8 Deviation in predicted values of overall heat transfer coefficients 图6 总传热系数Kc的实验值和理论预测值对比Fig.6 Comparison between experiment data and theoretical prediction of Kc 图7 关联式修正前后预测值和实验值的对比Fig.7 Comparison between experiment data and theoretical prediction by correlations before and after modified 而图5、图6为总传热系数Kh、Kc的实验值与3组理论预测对比,其中,绝对平均偏差(average absolute deviation,AAD)由式(13)计算,结果见表8。不难看出,3组关联式中Modified Gungor-Winterton和Silver-Bell Ghaly的计算总传热系数随制冷温度的降低而减小,并且实验值的预测明显偏大,偏差均超过200%,且后者的偏差大于前者;而Modified Granryd的预测趋势和实验结果吻合度较高,且结果偏差在26.65%~50.34%之间,考虑到实验值偏小,这个偏差范围仍然可以接受。结合本文的实验数据,以AAD为目标函数,Kc 2.2板翅式换热器低传热系数原因分析及建议 本文中的板翅式换热器总传热系数相对较低,主要原因是由于混合制冷剂在板翅式换热器中的流速较低。虽然,在应用于低温制冷的板翅式换热器降温过程中,适当提高制冷剂的流速可以增大换热器的总传热系数,对缩短降温时间有利;然而对于冷物流而言,进出口干度变化范围大(0.28~1.0),随着干度的增加,制冷剂的流速增加明显,图8为3组实验制冷温度为-160℃时冷流制冷剂的密度和流速随干度的变化,可以看出,随着干度的增大,制冷剂的流速增大十分明显,这是由于制冷剂密度随干度的增大急剧减小,两相流中的气相部分占据大部分流通体积,使得制冷剂的表观流速迅速增大。 图8 冷流制冷剂密度和流速随干度的变化Fig.8 Mixed refrigerant density and flow velocity of cold flow under different quality composition: N2/CH4/C2H4/C3H8/iC4H10□ 34.48/17.31/17.11/25.77/4.57,p=2.6366×105Pa,G=0.0284 kg·s-1;○ 30.52/16.89/10.32/28.05/4.89,p=2.5181×105Pa,G=0.0430 kg·s-1;△ 33.14/15.56/20.67/26.16/4.16,p=3.5392×105Pa,G=0.0269 kg·s-1 在应用于低温制冷的板翅式换热器中,为了避免材料超过极限冷却速率而出现屈服或脆性破坏,降温过程必须控制速率,一般不得超过2 K·min-1,而在给定的换热器中,制冷剂流速的控制可以直接影响降温速率。图9所示为板翅式换热器冷流进出口的制冷剂流速,其中出口流速大于进口流速,而上半部分的流速是以制冷剂在回热器出口状态计算的结果。可以看出在低温区域,板翅式换热器中的冷流处于低流速状态,而当制冷温度降温至−160℃时,冷热流体的流速不超过0.1 m·s-1,那么,一次传热表面的对流换热由于翅片对流体的扰动十分微弱而可以忽略,而二次传热表面的导热过程占据主导。同时,Little[22]指出根据气液相的质量流率判断流体的流型,根据参考其文中的流型分布图可知,本文中板翅式换热器气液相质量流率分别低于10 和100 kg·m-2·s-1,因此板翅式换热器中的制冷剂流型为层流(stratified);这是导致板翅式换热器中传热系数较小的主要原因。另外,混合工质较纯工质而言,由于气液相泡露点存在较大的滑移,因此其有效换热温差和沸腾相界面较小,且汽化核心数也低于相应的纯工质[23],以上这些因素的综合影响最终使得板翅式换热器中的总传热系数非常低。 图9 板翅式换热器中冷流进出口制冷剂的流速Fig.9 Refrigerant flow velocity at inlet and outlet of cold flow in PFHE 但并不能通过简单地提高制冷剂流速增大传热系数,其中,Baek等[24]、Bell等[25]对换热器压降进行了研究,得出压降随制冷剂的流速增大而增大的结论,而在低温制冷循环系统中,低压侧的压降过大将直接引起系统的性能下降。若假设回热器整体为板翅式换热器,以回热器冷流出口状态计算板翅式的出口流速,从图中可以看出,进出口流速比在5.3~11.9之间,且均在系统降温至-160℃时比值达到最大,因此可以预测冷流的压降将集中在高温段。而3组实验中板翅式换热器冷流侧温升在8.3~18.7 K之间,而压降在8.0~21.8 kPa之间,占节流后压力的2.3%~8.6%;而回热器中的套管换热器承担了中高温段的换热,由于其冷流出口流速达到32.0~83.7 m·s-1,其冷流侧的压降达到89.3~150.4 kPa,可见流速对压降影响显著。因此在板翅式换热器的设计计算中,应重点考虑冷热通道截面积与制冷剂流速的合理匹配,在保证换热面积的同时,可以将换热器进行分段设计,低温换热段可以适当减小流通面积以提高制冷剂流速,而高温换热段则可以适当增加流通面积以减小压降,同时,由于板翅式换热器在低温段传热系数较低,应在换热面积的设计计算中考虑一定的余量。 本文建立了以板翅式换热器和套管换热器组合作为回热器的低温制冷循环,采用N2-CH4-C2H4-C3H8-iC4H105种工质为混合低温制冷剂,并制取了-160℃低温,考察了板翅式换热器在降温区间在-110~-160℃之间总传热系数的变化,并得到了以下结论。 (1)板翅式换热器在低干度低温区换热,总传热系数较小,其中,Kc为2.6~6.8 W·m-2·K-1,而Kh为12.8~22.7 W·m-2·K-1,并且总传热系数随制冷温度和组分的变化并不明显。 (2)本文选取的3组混合工质换热计算关联式对总传热系数的预测均存在一定的偏差,其中Modified Granryd的平均偏差值在26.65%~50.34%之间,相对预测较准确;并对此组冷凝和沸腾关联式进行了修正,可以推荐为低干度低流速下混合工质传热系数的计算关联式。 (3)在板翅式换热器的设计计算中,应综合考虑制冷剂流速的匹配和冷流侧压降之间的综合关系,可通过对换热器进行分段设计,低温段减小流通面积以提高制冷剂流速,可以提高低温段传热效率,而高温段可增大流通面积以减小压降对系统性能的影响。同时,在换热面积的设计计算时考虑一定的余量。 符号说明 Ac,Ah——分别为冷热流体通道的总传热面积,m2 A2c,A0c——分别为冷通道的二次传热面积和总传热面积,m2 cp——比热容,J·kg-1·K-1 cpal——当地显热比热容,J·kg-1·K-1 E ——沸腾换热强化系数 H ——比焓,J·kg-1 hcd——冷凝传热系数,W·m-2·K-1 hfb——沸腾传热系数,W·m-2·K-1 K ——总传热系数,W·m-2·K-1 lc,lh——分别为冷热通道长度,m Pr ——Prandtl数 Q ——换热量,W qm——混合制冷剂质量流量,kg·s-1 Re ——Reynolds数 Δt ——换热温差,K Xtt——马蒂内利数 x——干度 δ——翅片厚度,m ηc,ηh——分别为冷热通道的表面效率 ηfc,ηfh——分别为冷通道和热通道的翅片效率 l ——热导率,W·m-1·K-1 m ——动力黏度,Pa·s r ——密度,kg·m-3 下角标 c——冷流 cd——冷凝换热 exp——实验值 fb——沸腾换热 h——热流 i——进口 i——第i离散段 l——液相 o——出口 predicted——理论预测值 v——气相 w——冷却水 References [1] 陈长青. 多股流板翅式换热器的传热计算[J]. 制冷学报,1982,(1): 30-41. CHEN C Q. Heat transfer calculation for multifluid plate-fin heat exchangers [J]. Journal of Refrigeration,1982,(1): 30-41. [2] 崔国民,卢洪波,蔡祖恢,等. 场协同下的多股流换热器换热性能的研究[J]. 工程热物理学报,2002,23(3): 323-326. DOI: 10.3321/j.issn:0253-231X.2002.03.017. CUI G M,LU H B,CAI Z H,et al. Study on the heat-transfer property of multi-stream heat exchangers under the effect of field-synergism [J]. Journal of Engineering Thermophysics,2002,23(3): 323-326. DOI: 10.3321/j.issn:0253-231X.2002.03.017. [3] MULLER-MENZEL T,HECHT T. Plate-fin heat exchanger performance reduction in special two-phase flow conditions [J]. Cryogenics,1995,35(5): 297-301. DOI: 10.1016/0011-2275(95)95347-H. [4] 董军启,陈江平,陈芝久. 锯齿翅片的传热与阻力性能试验[J]. 化工学报,2007,58(2): 281-285. DONG J Q,CHEN J P,CHEN Z J. Test of flow and heat transfer characteristics for offset strip fin [J]. Journal of Chemical Industry and Engineering (China),2007,58(2): 281-285. [5] 焦安军,厉彦忠,张瑞,等. 板翅式换热器导流片结构参数对其导流性能的影响[J]. 化工学报,2003,54(2): 153-158. JIAO A J,LI Y Z,ZHANG R,et al. Effects of different distributor configuration parameters on fluid flow distribution in plate-fin heat exchanger [J]. Journal of Chemical Industry and Engineering (China),2003,54(2): 153-158. [6] 李淑英,王忠建,张杨. 多股流换热器的通道分配设计方法[J]. 流体机械,2011,39(11): 37-40. DOI: 10.3969/j.issn.1005-0329. 2011.011.009.LI S Y,WANG Z J,ZHANG Y. Passage arrangement and parameter match in multi-stream heat exchanger [J]. Fluid Machinery,2011,39(11): 45-49. DOI: 10.3969/j.issn.1005-0329.2011.011.009. [7] 王伟平. 大型冷箱内换热器及其配管系统的流体均配与传热优化研究[D]. 杭州: 浙江大学,2014. WANG W P. Study on flow distribution characteristics and heat transfer optimization for the heat exchangers and its manifold system in large-scale cold box [D]. Hangzhou: Zhejiang University,2014. [8] TIAN Q,HE G,ZHAO L,et al. Passage arrangement optimization of multi-stream plate-fin heat exchangers [J]. Applied Thermal Engineering,2014,73(1): 963-974. DOI: 10.1016/j.applthermaleng. 2014.08.055. [9] 彭波涛,罗来勤,王秋旺,等. 多股流板翅式换热器的微分与优化数值研究[J]. 化工学报,2004,55(6): 876-881. PENG B T,LUO L Q,WANG Q W,et al. Numerical study of differential and optimal design for multi-stream plate-fin heat exchanger [J]. Journal of Chemical Industry and Engineering (China),2004,55(6): 876-881. [10] 张哲,厉彦忠,田津津. 多股流板翅式换热器的优化设计[J]. 石油化工,2002,31(11): 928-931. DOI: 10.3321/j.issn:1000-8144. 2002.11.016. ZHANG Z,LI Y Z,TIAN J J. Optimum design of multistream palte-fin heat exchanger [J]. Petrochemical Technology,2002,31(11): 928-931. DOI: 10.3321/j.issn:1000-8144.2002.11.016. [11] YOUSEFI M,ENAYATIFAR R,DARUS A N,et al. Optimization of plate-fin heat exchangers by an improved harmony search algorithm [J]. Applied Thermal Engineering,2013,50(1): 877-885. DOI: 10.1016/j.applthermaleng.2012.05.038. [12] YANG Y,LI Y. General prediction of the thermal hydraulic performance for plate-fin heat exchanger with offset strip fins [J]. International Journal of Heat and Mass Transfer,2014,78: 860-870. DOI: 10.1016/j.ijheatmasstransfer.2014.07.060. [13] 鲁凯,鹿来运,张镨,等. 预冷式混合工质循环天然气液化系统实验及组分影响分析[J]. 低温工程,2010,(4): 37-41. DOI: 10.3969/j.issn.1000-6516.2010.04.009. LU K,LU L Y,ZHANG P,et al. Experiment and composition analysis of pre-cooling mixed-refrigerant-cycle gas liquefaction system [J]. Cryogenics,2010,(4): 37-41. DOI: 10.3969/j.issn.1000-6516. 2010.04.009. [14] 张镨,鹿来运,郭开华. 低温混合工质循环多股流换热器性能分析[J]. 低温工程,2012,189(5): 46-50. DOI: 10.3969/j.issn. 1000-6516. 2012.05.011. ZHANG P,LU L Y,GUO K H. Performance analysis of multi-stream heat exchanger in low temperature mixed-refrigerant-cycle [J]. Cryogenics,2012,189(5): 46-50. DOI: 10.3969/j.issn. 1000-6516. 2012.05.011. [15] KHOSHVAGHT-ALIABADI M,HORMOZI F,ZAMZAMIAN A. Role of channel shape on performance of plate-fin heat exchangers: experimental assessment [J]. International Journal of Thermal Sciences,2014,79: 183-193. DOI: 10.1016/j.ijthermalsci. 2014.01.004. [16] NAGARAJAN V,CHEN Y,WANG Q,et al. Hydraulic and thermal performances of a novel configuration of high temperature ceramic plate-fin heat exchanger [J]. Applied Energy,2014,113: 589-602. DOI: 10.1016/j.ijthermalsci.2014.01.004. [17] 广汇能源股份有限公司. 2015年6月广汇能源市场及项目简报[R].乌鲁木齐: 广汇能源,2015. Guanghui Energy Co.,Ltd. Brief report of market and project by Guanghui Energy in June 2015 [R]. Urumchi: Guanghui,2015. [18] ARDHAPURKAR P M,SRIDHARAN A,ATREY M D. Experimental investigation on temperature profile and pressure drop in two-phase heat exchanger for mixed refrigerant Joule-Thomson cryocooler [J]. Applied Thermal Engineering,2014,66(1/2): 94-103. DOI: 10.1016/j.applthermaleng.2014.01.067. [19] ARDHAPURKAR P M,SRIDHARAN A,ATREY M D. Performance evaluation of heat exchanger for mixed refrigerant J-T cryocooler [J]. Cryogenics,2014,63: 49-56. DOI: 10.1016/j.cryogenics.2014.06.012. [20] KRAUS A D,AZIZI A,WELTY J. Extended Surface Heat Transfer [M]. Hoboken: John Wiley & Sons,2007: 456. [21] SUNDEN B. Kirk-Othmer Encyclopedia of Chemical Technology [M]. Hoboken: John Wiley & Sons,2007: 4. [22] LITTLE W A. Heat transfer efficiency of Kleemenko cycle heat exchangers [C]// Weisend J G. Advances in Cryogenic Engineering,Transactions of the Cryogenic Engineering Conference-CEC. U.S.:AIP Proceeding Chattanooga (Tennessee),2007: 606-613. [23] KEDZIERSKI M A,DIDION D A. Visualization of nucleate flow boiling for an R22/R114 mixture and its components [J]. Experimental Heat Transfer,1990,3(4): 447-463. DOI: 10.1080/ 08916159008946401. [24] BAEK S,JEONG S,HWANG G. Pressure drop characteristics of cryogenic mixed refrigerant at macro and micro channel heat exchangers [J]. Cryogenics,2013,52(12): 689-694. DOI: 10.1016/j.cryogenics.2012.06.012. [25] BELL I H,GROLL E A. Air-side particulate fouling of microchannel heat exchangers: experimental comparison of air-side pressure drop and heat transfer with plate-fin heat exchanger [J]. Applied Thermal Engineering,2011,31(5): 742-749. DOI: 10.1016/j.applthermaleng. 2010.10.019. Overall heat transfer coefficient of plate-fin heat exchanger during a mixed refrigerant cryogenic process in low quality CAO Le1,LIU Jinping1,2,XU Xiongwen1,2,LI Rixin1 Abstract:Plate-fin heat exchangers (PFHEs) are mostly employed in medium- and small-sized LNG plants. However,works about the heat transfer characteristic optimization of mixed refrigerant in PFHE under low quality have been barely carried out nowadays. Thus,a Linde-Hampson cycle using single stage compressors and recuperative heat exchanger was established and mixed refrigerant (N2-CH4-C2H4-C3H8-iC4H10) was used to obtain the refrigeration temperature of −160℃. Meanwhile,the overall heat transfer coefficient and the correlational influence factor were mainly analysed. The experimental results showed that the overall heat transfer coefficient of the PFHE was about 2.6—22.7 W·m−2·K−1while the refrigeration temperature and the circulated composition had week influence on the overall heat transfer coefficient. Meanwhile,the existing correlations cannot accurately predict the heat transfer coefficient of the mixed refrigerant under low quality and low flow velocity. However,the correlation of Cavallini and modified Granryd can used to predict the HTC of mixed refrigerant under low quality and low flow velocity after modification in this work. Additionally,some suggestion have been proposed in the design and optimization of PFHEs considering the refrigerate flowrate and pressure drop. Key words:natural gas; liquefaction; mixed refrigerant; plate-fin heat exchanger; cryogenic; heat transfer; heat transfer coefficient; pressure drop DOI:10.11949/j.issn.0438-1157.20151177 中图分类号:TB 61+1 文献标志码:A 文章编号:0438—1157(2016)04—1277—10 基金项目:华南理工大学亚热带建筑科学国家重点实验室基金项目(2015ZC13);广东省能源高效清洁利用重点实验室(华南理工大学)项目(2013A061401005);中央高校基本科研业务费专项资金资助项目(2015ZM028)。 Corresponding author:XU Xiongwen,epxwxu@scut.edu.cn

3 结 论

(1School of Electric Power,South China University of Technology,Guangzhou 510640,Guangdong,China;

2Guangdong Province Key Laboratory of Efficient and Clean Energy Utilization,Guangzhou 510640,Guangdong,China)