煤矸石对焦宝石基低密度高强度陶粒支撑剂性能的影响

2016-07-02王晋槐张玉军

王晋槐,张玉军

1山东大学 材料科学与工程学院,济南 2500612金刚新材料股份有限公司,山东 滨州 256216

煤矸石对焦宝石基低密度高强度陶粒支撑剂性能的影响

王晋槐1,2,张玉军1

1山东大学 材料科学与工程学院,济南 250061

2金刚新材料股份有限公司,山东 滨州 256216

摘 要:采用焦宝石、煤矸石为主要原料制备了低密度高强度陶粒支撑剂,研究了煤矸石加入量及烧结温度对陶粒支撑剂视密度及破碎率的影响,并利用XRD、SEM等手段对不同温度烧结的陶粒支撑剂的物相组成和微观形貌进行了分析。结果表明:煤矸石的加入促使支撑剂内部形成大量闭气孔,使得视密度和抗破碎能力均呈下降趋势。陶粒的主晶相为莫来石相和石英相,随着烧结温度的升高,材料中气孔被排除,致密化程度提高,有助于提高陶粒的抗破碎能力。在过高的烧成温度下,液相增多,会导致抗破碎能力下降。当煤矸石加入量为15 wt%,烧成温度为1410°C时,陶粒支撑剂的视密度为2.65 g/cm3,69 MPa下的破碎率为7.9%,产品具有低密度、高强度、低成本的特点。

关键词:陶粒支撑剂;煤矸石;视密度;破碎率

第一作者: 王晋槐 (1985-),男,甘肃武威人,硕士研究生。E-mail: vipwang1688@163.com。

水力压裂是利用水力作用使油气层形成人造裂缝的一种方法,其工作原理是利用地面高压泵组将携带有支撑剂的压裂液注入井中,在井底造成高压使地层破裂形成裂缝,然后继续泵注使裂缝向前延伸,并在缝内填以支撑剂,停泵后地层中即形成具有足够长度和一定宽度及高度的填砂裂缝[1-3]。其中,支撑剂是水力压裂作业过程中用来支撑岩缝的具有一定强度的固体颗粒,其产品性能对支撑裂缝、防止裂缝重新闭合、提升油气采收率等有着重要影响[4,5]。

目前已经得到广泛应用的支撑剂包括天然石英砂和人造陶粒支撑剂等。天然石英砂虽然价格低廉,但是存在强度低、易破碎、圆球度差、不利于导油渗透等缺点,人造陶粒支撑剂主要以高铝矾土等为主要原料,具有密度大、强度较高、成本高的特点[6]。在铝-硅配方体系的陶粒支撑剂中,氧化铝含量对其性能起着决定性的作用,提高氧化铝含量,支撑剂的抗压强度增大,但其密度也同时增大[7]。研究表明[8],降低支撑剂的视密度可以有效延长支撑剂在压裂液中的悬浮时间,在压裂过程中减少支撑剂在裂缝端口的堆积风险,不易沉淀便于泵送,有效地降低了施工难度。同时,在较高的地层闭合压力下,高强度的支撑剂破碎率低,能够提供高的裂缝导流能力[9,10]。目前,包括页岩气等在内的深层低渗透型油气资源的勘探开发要求支撑剂具有低成本、低密度、高强度、高抗破碎能力等新的性能特点[11],以满足低粘度清洁压裂液的配伍性需求。国内外的研究者开发[12-15]出了很多新型的低密度 (1.55 g/cm3~ 1.68 g/cm3)陶粒支撑剂,但这些支撑剂或者原料不易获得,或者制备工艺相对复杂,或者密度偏高,或者破碎率偏高,大多不适合工业化生产和大规模应用。因此,随着铝矾土等矿产资源日趋减少,以较低氧化铝铝含量的焦宝石代替高铝矾土作为陶粒支撑剂的原料,研制具有低密度、高强度的陶粒支撑剂便成为新的研究方向。

煤矸石是采煤和洗煤过程中排放的固体废弃物,已成为我国累计堆积量和占用场地最多的工业废弃物,矸石山几乎成为我国煤矿的标志[16]。大量煤矸石长期堆放不仅占用土地,而且产生了大量的生态环境问题[17]。本文以较低氧化铝含量的焦宝石为主要原料,以高岭土、白云石、菱镁矿为添加剂,利用煤矸石作为造孔剂,制备了低密度高强度陶粒支撑剂,研究了所制备材料的结构和性能。

1 实 验

1.1陶粒制备

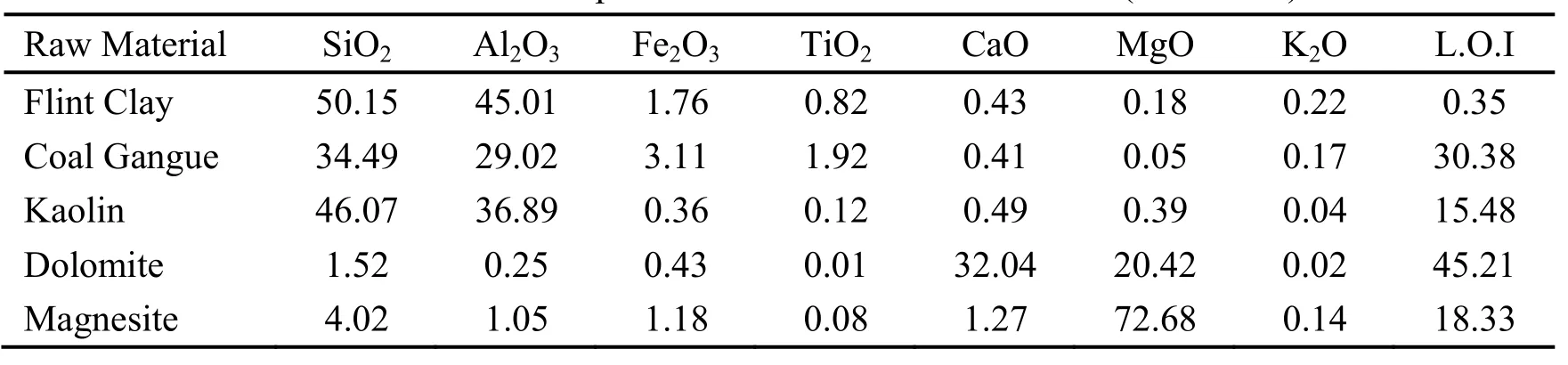

采用山东淄博地区的焦宝石和内蒙古呼和浩特地区的煤矸石作为主要原料。复合添加剂由高岭土、白云石、菱镁矿等按比例预先合成。原材料的主要化学成分如表1所示。

将焦宝石和煤矸石粉碎,分别过200目筛。按照表2列出的质量百分比将焦宝石、煤矸石和复合添加剂 (< 200目) 混合,经干法球磨后得到小于400目的粉状物料。将粉状物料置于造粒机中滚动成型,同时加入适量水以提高粉料之间的结合强度;当球坯尺寸达到0.2 mm ~ 1.0 mm时停止加料,让球坯在造粒机中继续滚动一段时间后,取出球坯颗粒;用425 μm ~ 300 μm试验筛筛选出符合颗粒度要求的球坯,放入鼓风干燥箱内在100°C下干燥6 h。将干燥后的球坯放入箱式电炉中分别在1320°C、1350°C、1380°C、1410°C、1440°C下烧结2 h,随炉自然冷却后取出试样,再次用425 μm ~ 212 μm试验筛筛选出符合粒度要求的颗粒进行测试。

表1 原料的化学组成 (单位:wt%)Table 1 Chemical compositions of the used raw materials (Unit: wt%)

表2 试样的化学组成 (单位:wt%)Table 2 Chemical compositions of the examined samples (Unit: wt%)

1.2检测方法

按照中国石油天然气行业标准SY/T5108-2014《水力压裂和砾石充填作业用支撑剂性能测试方法》[18]测试了试样的视密度、抗破碎能力。其中,试样的视密度采用排水法测试;试样的破碎率采用 WHY-300 型微机控制压力试验机测试,测试压力为69 MPa。

采用德国Zeiss公司的EVO-18型扫描电子显微镜 (SEM) 观察样品的断面形貌,分析支撑剂的内部气孔及微观结构;采用日本Rigaku有限公司的ULTIMA-IV型X射线衍射仪 (XRD) 对样品进行物相分析。

2 结果与分析

2.1煤矸石加入量对陶粒视密度、体积密度的影响

支撑剂的视密度定义为单位颗粒体积支撑剂的质量,其大小影响着支撑剂在压裂液中的沉降速度。视密度过大,则对压裂液粘度的要求提高,否则陶粒在压裂液中的沉降速度过快,造成支撑剂在裂缝中分布不均匀,从而影响井下裂缝的有效长度。支撑剂的体积密度定义为单位堆积体积支撑剂的质量,影响压裂作业过程中陶粒支撑剂的用量,体积密度的大小直接关系到压裂成本[19,20]。较低视密度和体积密度的支撑剂将有利于形成长的裂缝支撑带,提高油气层导流能力。

经1320°C ~ 1440°C烧结后得到的各试样的视密度和体积密度分别如图1和图2所示。

由图1和图2可以看出,随着烧结温度的升高,试样的视密度和体积密度均呈现上升趋势,且添加煤矸石的试样与同一温度烧结煅烧的不添加煤矸石的试样相比,其视密度和体积密度明显减小,煤矸石添加量越多,试样的视密度和体积密度越小。这是因为在高温作用下,陶粒中发生了一系列的物理化学变化,液相烧结和固相烧结共同进行,随着烧结温度的升高,固体颗粒相互靠紧,由低共熔物形成的液相量逐渐增多并填充气孔,使所有试样的视密度不断增加。同时试样的体积收缩率增大,自然堆积产生的空隙体积减小,使所有试样的体积密度不断增加[21]。

图1 不同温度烧结试样的视密度Figure 1 Apparent density of the samples sintered at different temperatures

图2 不同温度烧结试样的体积密度Figure 2 Bulk density of the samples sintered at different temperatures

在添加煤矸石的试样中,一方面,由煤矸石引入的Fe2O3、CaO、TiO2等与铝硅作用,进一步增加了低共熔物的比例,使材料内部固-液界面反应速率加快,试样的烧结温度范围降低,在相对较低温度下即达到最大密度;另一方面,煤矸石的残余碳会在试样内部二次燃烧而出现大量气孔,当气孔闭合速度大于气孔排出速度时,颗粒致密化过程中尚未逸出的CO2、水蒸气及有机质燃烧所产生的部分气体等被包裏进入液相中而形成闭合气孔,导致试样的密度降低。如图1和图2所示,当烧结温度为1410°C时,3# 试样的视密度为2.65 g/cm3,体积密度为1.45 g/cm3,低于未添加煤矸石的1# 试样。因此,陶粒的视密度、体积密度变化与材料内部的闭气孔率有直接关系。由表1可知,煤矸石具有30% 以上的烧失量,随着煤矸石添加量进一步增多,由于煤矸石分解而产生的闭合气孔比例会迅速增加,陶粒的视密度、体积密度逐渐减小。

2.2煤矸石加入量对陶粒破碎率的影响

抗破碎能力是评价压裂支撑剂优劣的重要指标之一,对保持地层裂缝内的高导流能力至关重要。一般以在特定压力下试样的破碎率来表征其抗破碎能力,破碎率越低,表示其抗破碎能力越高,支撑剂能够作用的裂缝越深且承压时间越长[22]。图3给出了不同温度烧结的各陶粒试样在69 MPa 压力作用下的破碎率测试结果。

由图3可以看出,烧结温度从1320°C升高至1440°C时,1#、2#试样69 MPa压力下的破碎率逐渐降低,3#、4#试样的破碎率呈现先下降后上升的变化趋势。对这一实验结果可以解释如下:在烧结过程中,随着试样中煤矸石比例的增加,试样中Al2O3含量逐渐减少 (参见表1),SiO2、Fe2O3、CaO等提高了Al3+离子缺陷浓度,加速了Al3+离子的晶格扩散,与Al2O3生成低共熔物,降低了烧成温度,大量生成的低共熔物对于致密化程度的提高起到了促进作用,使试样的破碎率呈下降趋势,但当烧结温度继续升高,试样产生过烧现象,破碎率反而上升。

添加煤矸石的试样与同一温度烧结的不添加煤矸石的试样相比,破碎率明显增大;煤矸石添加量越多,试样的破碎率越大。这主要是因为支撑剂的受压破碎属于脆性断裂,它的破坏过程是由于裂纹的扩展产生的,试样中煤矸石比例的增加,使陶粒的烧失量增大,材料内部闭合气孔大量生成,破坏了试样显微组织的均匀性,材料基体中过多的孔洞缺陷容易构成应力集中点而形成裂纹源,使陶粒的破碎率增大。

顺便指出,当烧结温度为1410°C时,3#试样的破碎率为7.9%,已经能够满足破碎率小于9% 的行业标准要求。

图3 不同温度烧结试样的破碎率Figure 3 Crushing rate of the samples sintered at different temperatures

图4 1410°C下烧结2 h试样的XRD图谱Figure 4 XRD patterns of the samples sintered at different temperatures

2.3 X射线衍射物相分析

图4给出了1# 试样、3# 试样以及焦宝石原料在1410°C下保温2 h烧结的样品XRD图谱。可以看出,焦宝石原料在1410°C下保温2 h烧结后主晶相为石英和莫来石,这是因为焦宝石主要由高岭石、伊利石等矿物组成,在烧结过程中,试样经历了由高岭石 → 偏高岭石 → 硅铝尖晶石 → 莫来石 + 石英的相变过程。陶粒支撑剂1# 试样和3# 试样的主晶相也都为莫来石和石英,与焦宝石原料相比,各衍射峰的位置没有发生明显的变化。加入15 wt% 煤矸石的3# 试样与未加入煤矸石的1# 试样相比,莫来石相衍射峰强度基本保持一致,但石英相衍射峰强度明显降低,这说明在焦宝石基的陶粒支撑剂中适当引入煤矸石,试样的主要物相组成虽未发生改变,但石英的比例下降,由煤矸石引入的杂质元素促进了石英向非晶液相的转变过程,液相的增多会降低试样的烧结温度,从而影响试样内部的气孔排出过程,使试样致密度降低,最终莫来石、残留石英与其它组成部分借助于玻璃状物质而连结在一起。因此,结合3# 试样与1# 试样的密度、破碎率数据可以说明,在材料烧结过程中,煤矸石的造孔作用以及试样中石英向液相的转变是陶粒密度和破碎率降低的主要原因。

2.4显微结构分析

图5表示了3# 配方在不同温度 (1320°C、1350°C、1380°C、1410°C、1440°C) 下烧结2 h得到的陶粒支撑剂的断面微观形貌。

图5 不同温度下烧结的3#试样的断面SEM图:(a) 1320°C; (b) 1350°C; (c) 1380°C; (d) 1410°C; (e) 1440°CFigure 5 SEM images of the fracture surface view of sample 3# sintered at different temperatures: (a) 1320°C; (b) 1350°C; (c) 1380°C; (d) 1410°C; (e) 1440°C

由图5(a)可见,在试样中含有15 wt% 煤矸石的情况下,1320°C烧结的试样内部有大量气孔存在,结构比较疏松,晶粒发育不完全。在1350°C,开始有部分液相生成,试样的致密化程度有所提高 [图5 (b)]。当烧结温度升高到1380°C时,试样中的液相量进一步增加,液相填充在莫来石形成的空间网络结构中,紧紧包裹住莫来石和石英晶体颗粒,同时大量气孔分布于液相中,使材料具有较低的密度 [图5 (c)]。烧结温度为1410°C时,试样中致密化程度明显提升,部分细小气孔均匀分布在莫来石晶粒间形成的骨架结构中 [图5 (d)]。当烧结温度进一步升高到1440°C时,液相量进一步增加,试样中的细小气孔开始相互融合成为粗大孔洞,并富积在晶粒之间的液相中。结合图1 ~ 3可知,过低的烧结温度不利于烧结过程中扩散和传质的进行,试样致密化程度低,强度差;而过高的烧结温度则会导致液相量过多,试样内部气孔等缺陷开始产生偏积,在受到压力作用时,陶粒基体容易在孔洞缺陷处产生应力集中而形成裂纹,裂纹进一步扩展,将对陶粒支撑剂的抗破碎能力产生不利影响。因此,合理选择煤矸石的添加量,控制试样的烧结温度,使材料内部闭合气孔大量生成并均匀分布,将有助于支撑剂在保证较低密度的同时具有较高的强度。

3 结 论

研究发现,在焦宝石基陶粒支撑剂中加入合适数量的煤矸石,有助于在陶粒内部形成大量的闭气孔,有效降低陶粒的视密度和体积密度,但过多的煤矸石加入会引起陶粒破碎率的显著增大。

与已有陶粒支撑剂相比,以山东焦宝石为主要原料,以高岭土、白云石、菱镁矿为添加剂,当煤矸石加入量为15 wt.%,煅烧温度为1410°C时,所制得的陶粒支撑剂视密度为2.65 g/cm3,体积密度为1.45 g/cm3,在69 MPa压力下破碎率为7.9%,具有低密度、低成本、高强度的特点,原料廉价易得,制作工艺相对简单,能够满足新型压裂工艺对支撑剂的性能需求。

所制备的陶粒支撑剂主晶相为莫来石相和石英相,晶粒间有大量气孔被包裹在液相中。烧结温度对陶粒支撑剂性能有显著影响,欠烧或过烧都会造成抗破碎能力的降低。合适的烧结温度将有助于支撑剂在保证密度较低的同时具有较高的强度。

参考文献

[1] 春兰,何骁,向斌,等. 水力压裂技术现状及其进展[J]. 天然气技术,2009,3 (1): 44-47.

[2] 薛承瑾. 页岩气压裂技术现状及发展建议[J]. 石油钻探技术,2011,39 (3) :24-29.

[3] 董大忠,邹才能,杨桦,等. 中国页岩气勘探开发进展与发展前景[J]. 石油学报,2012,33 (A01): 107-114.

[4] 王晋槐,赵友谊,龚红宇,等. 石油压裂陶粒支撑剂研究进展[J]. 硅酸盐通报,2010,29 (3): 633-636.

[5] 周少鹏,田玉明,陈战考,等. 陶粒压裂支撑剂研究现状及新进展[J]. 硅酸盐通报,2013,(6): 1097-1102.

[6] 高如琴,吴洁琰,王紫括,等. 粉煤灰基煤层压裂支撑剂的研究[J]. 硅酸盐通报,2014,(6): 1319-1322.

[7] 刘爱平,田玉明,孔祥辰,等. 烧结温度对莫来石/石英质经济型陶粒支撑剂性能的影响[J]. 中国陶瓷,2015,(2): 61-64.

[8] 郭子娴,陈前林,喻芳芳. 高强度低密度陶粒支撑剂的研究[J]. 中国陶瓷,2013,(3): 44-47.

[9] 张伟民,李宗田,李庆松,等. 高强度低密度树脂覆膜陶粒研究[J]. 油田化学,2013,30 (2): 189-192.

[10] 晁明伟,张立军,王旱祥,等. 中国页岩产业的发展现状及趋势[J]. 电子与能源进展,2014,2 (3): 33-39.

[11] 赵友谊,王浩,陈勇,等. 利用低品位铝矾土制备陶粒支撑剂的生产工艺; 中国CN102633492 B [P]. 2012-08-15.

[12] 郭宗艳,姚晓,马雪. 多孔莫来石基低密度高强度支撑剂的制备及性能[J]. 石油钻探技术,2013,(2): 39-43.

[13] 张伟民,李宗田,龙秋莲,等. 超轻质支撑剂及其制备方法; 中国 CN102127418 B [P]. 2012-12-05.

[14] 赵俊,严春杰,栾英伟,等. 含焦宝石的陶瓷支撑剂的制备及性能[J]. 中国粉体技术,2010,16 (3): 78-81.

[15] 翟辉,翟举章,翟广武,等. 超低密度陶粒砂支撑剂及其制备方法; 中国CN104592970A [P]. 2015-05-06.

[16] 宋绍雷,甄强,王方方,等. 低品位煤矸石制备多孔莫来石研究[J]. 耐火材料,2014,48 (1): 18-21.

[17] 陈金凤. 富铝煤矸石的烧结性能及其莫来石化研究[D]. 武汉:武汉科技大学硕士学位论文,2015.

[18] SY/T5108-2014,水力压裂和砾石充填作业用支撑剂性能测试方法[S].

[19] 马雪,姚晓. 高强度低密度陶粒支撑剂的制备及性能研究[J].陶瓷学报,2008,29 (2): 91-94.

[20] 马雪,姚晓,陈悦. 添加锰矿低密度高强度陶粒支撑剂的制备及作用机制研究[J]. 中国陶瓷工业,2008,15 (1): 1-5.

[21] 周少鹏,田玉明,陈战考,等. 烧结温度对陶粒支撑剂材料显微结构及力学性能的影响[J]. 陶瓷学报,2014,35 (2): 154-158.

[22] ZHANG J,BIAO FJ,ZHANG SC,et al. A numerical study on horizontal hydraulic fracture[J]. Petroleum Exploration & Production Technology,2012,2 (1): 7-13.

Influence of Coal Gangue on the Properties of Flint-Clay-Based Ceramic Proppants with Low Density and High Strength

WANG Jin-Huai1,2,ZHANG Yu-Jun11

School of Materials Science and Engineering, Shandong University, Jinan 250061, China2Jingang New Materials Co., Ltd. Binzhou 256216, China

Abstract:Ceramic proppants with low density and high strength were fabricated using flint clay and coal gangue as main raw materials and other suitable auxiliary materials.. The effects of coal gangue content and sintering temperature on the density and crushing rate of the ceramic proppants were studied. The microstructure analysis and phase characterization of the samples sintered at different temperatures were carried out using SEM and XRD,respectively. The results show that many closed pores are formed,and the apparent density and crush resistance decrease with the increasing coal gangue content. The main phases of ceramic proppants consist of mullite and quartz. As the sintering temperature increases,the pores in the samples were excluded and the densification was strengthened,leading to an increase in strength. However,quartz become melting at excessively high sintering temperatures,leading to a decrease in strength. The apparent density of 2.65 g/cm3and a crushing rate of 6.39% under the pressure of 69 MPa are obtained when the sintering temperature is 1410°C and the coal gangue content is 15%.

Key words:Ceramic proppant; Coal gangue; Apparent density; Crushing rate

中图分类号:TB321

文献编号:1005-1198 (2016) 02-0138-07

文献标识码:A

DOI:10.16253/j.cnki.37-1226/tq.2016.02.003

收稿日期:2016-02-17 收到修改稿日期:2016-03-03

基金项目:山东省自主创新成果转化重大专项项目 (2013ZHZX1A0220)

通讯作者:张玉军 (1956-),男,山东济南人,教授。E-mail: yujunzhangcn@sdu.edu.cn。