某330 MW机组脱硫增效改造方案对比分析

2016-07-01李玲燕高鹏

李玲燕,高鹏

(1.山东神华山大能源环境有限公司,济南 250014; 2.山东泓奥电力科技有限公司,济南 250101)

某330 MW机组脱硫增效改造方案对比分析

李玲燕1,高鹏2

(1.山东神华山大能源环境有限公司,济南250014; 2.山东泓奥电力科技有限公司,济南250101)

摘要:随着社会环保意识的不断增强,“绿色发电计划”被提出,要求一些项目环保指标达到“近零排放”标准,其中SO2排放质量浓度需<35 mg/m3,使现有脱硫设施面临着增容改造的问题。以某330 MW机组为例,分析了目前项目存在的问题,经过对比分析,提出并推荐了经济、技术可行的改造方案。

关键词:近零排放;液气比;脱硫效率;脱硫增效

0引言

某项目建有2台330 MW燃煤发电机组,2台锅炉均配套脱硫装置,采用石灰石-石膏湿式脱硫(FGD)工艺,1炉1塔配置,脱硫装置后均配有垂直回转式烟气换热器(GGH)。脱硫系统设计入口SO2质量浓度为1 397 mg/m3,出口SO2质量浓度小于70 mg/m3,实际脱硫系统出口SO2质量浓度为50~60 mg/m3。根据“绿色发电计划”要求,该项目环保指标需达到“近零排放”标准,其中SO2排放质量浓度需≤35 mg/m3,因此,需对原有脱硫设施进行增效改造。

1现有脱硫装置概况

该项目2台锅炉脱硫装置采用1炉1塔配置,每套脱硫装置的烟气处理能力为1台锅炉100%锅炉最大连续蒸发量(BMCR)工况时的烟气量。GGH为垂直回转式,型号为1-Φ12000-720。吸收塔除雾器为两层分级折页平板式,型号为DH900-40/DH900-25-Φ11.6 m,材质为聚丙烯。吸收塔进口规格为4 300 mm×8 700 mm,出口规格为2 400 mm×11 600 mm。

2脱硫装置运行时面临的主要问题

(1)出口SO2排放质量浓度无法满足“近零排放”要求。 目前,一期脱硫实际入口SO2质量浓度约为1 000 mg/m3,出口SO2质量浓度为50~60 mg/m3,虽已满足国标要求,但离近零排放还有一定距离。

(2)投运时间较长,设备老旧,运行不稳定,需经常检修更换,维护工作量大。主要表现为循环泵叶轮修补多次,需更换;喷淋层喷嘴为螺旋形,经常堵塞;机械除雾器为平板式,除雾效果不好,需更换等。

(3)此次改造拟对脱硫进行增效,使其入口SO2质量浓度在1 500 mg/m3时,出口SO2质量浓度达到35 mg/m3以下,脱硫效率为97.7%。从原设计参数分析,原吸收塔液气比11.3,无法满足改造后97.7%的效率要求。

3改造方案对比分析

3.1改造方案选择

目前,国内电厂有一定应用业绩的烟气脱硫方法主要有循环流化床烟气半干法、海水法、湿式氨法、石灰石-石膏湿法。石灰石-石膏湿法烟气脱硫技术是目前应用最广泛、技术最成熟的火电厂烟气脱硫技术,占世界上投入运行的85%左右,我国的大型火电厂烟气脱硫也以石灰石-石膏法为主[1]。对于此次改造,由于原系统采用石灰石-石膏法,改造若能利旧原有的石灰石制浆、供浆、排浆、石膏脱水和氧化系统等,可以大大减少改造工程量,大大缩短改造工期和节省改造费用。因此,在此次改造中,仍推荐采用石灰石-石膏湿法烟气脱硫工艺。

石灰石-石膏湿法烟气脱硫工艺中应用较多的吸收塔塔型是喷淋塔,喷淋塔具有以下优点[2]。

(1)脱硫效率高。脱硫效率一般可以达到95%以上,通过增大喷淋层数和喷淋量,脱硫效率可以达到97%以上。

(2)系统可靠性和可用率高。虽然喷淋塔依然存在着吸收塔腐蚀、磨损、结垢和堵塞问题,但通过运行优化控制,基本上可以控制在可接受的范围内,不会制约系统的运行。

(3)系统适应性强。在设计阶段,可设计不同的吸收塔参数来适应中、高、低燃煤硫分,且目前运行的喷淋塔对于低、中、高燃煤硫分都有较多的案例;对于已投运装置,当燃煤低于设计硫分或较低负荷时,可通过停循环泵的方式来降低电耗,循环泵运行组合灵活。加之喷淋塔具有较多的应用案例和较丰富的运行经验,因此,在此次改造方案对比论证时,方案1仍采用喷淋塔改造方案,通过增加1层喷淋层满足脱硫达标排放的需要。

目前,脱硫增效改造常用的方案还包括单塔双循环工艺[3]、托盘塔[4]以及旋汇耦合[5]工艺,这些工艺都能满足此次改造脱硫效率97.7%的要求,本文选用旋汇耦合技术作为方案2来进行对比论证。

3.2增加1层喷淋层(方案1)

3.2.1工艺系统

由于原液气比11.3较小,此次改造拟增加1台同流量的循环泵,将液气比增加至15.0。由于老塔烟气入口与第1层喷淋层中心的高度仅为2.5 m,新增喷淋层只能加在最高处。

增加喷淋层后,浆池容积相应加大。原浆池高度7.2 m,拟将浆池加高3.5 m,改造后浆池容积1 130 m3,浆液循环停留时间为3.1 min,较原来有所改善。改造后,浆池荷载增加约450~500 t,经校核,原吸收塔基础能满足改造需求。

此改造方案的工作量:(1)吸收塔截体2次,下部浆池加高3.5 m,上部加高2.0 m;(2)更换原有3层喷淋层及全部喷嘴,新增1层喷淋层及喷嘴;(3)新增1台循环泵,流量5 460 m3/h,扬程21.9 m;原有3台循环泵泵体更换,电机利旧;循环管道增加3.5 m;(4)原两级平板式机械除雾器更换为一级管式+两级屋脊式;(5)浆池加高3.5 m后,增加2台侧进式搅拌器,功率22 kW,原有3台利旧,上下错开布置;氧化风管更换成2个;氧化风机利旧;(6)吸收塔进出口相应抬高,塔入口抬高3.5 m,出口抬高5.5 m,增加1段烟道;(7)引风机出口至GGH入口烟道需要优化;(8)公用系统利旧,围绕吸收塔的管道做相应改造;截塔时内部防腐以及保温局部改造。

改造后,脱硫系统增加电耗约430 kW·h,阻力增加约250 Pa,吸收塔改造前、后数据对比见表1。

3.2.2电控部分

(1)高压部分。每台机组需增加1台500 kW循环泵,根据电厂资料,厂用#1,#2机组脱硫6 kV段容量满足此次改造新增设备要求,对“原增压风机”高压开关柜改造,并对原电器元件配置按现循环泵容量进行改造,作为新增循环泵开关柜,相应新增电气一次、二次设备。

(2)低压部分。#1,#2机组各新增2台22 kW搅拌器,根据电厂资料,对0.4 kV脱硫MCC段#3低压开关柜3-1及3-2回路进行改造,满足设备供电要求。结合现场实际情况,电缆敷设时优先考虑利用原有电缆通道,必要时增加相应的桥架。

表1 吸收塔改造前、后数据对比

(3)仪控部分。包括就地仪表的新增和更换,原烟气连续监测系统(CEMS)出、入口需更换SO2探头(提高精确度)2套。控制系统需扩容改造,新增加测点利用原脱硫分散控制系统(DCS)机柜中备用点来实现监控。预计单台炉DCS扩容改造增加28点:AI,4点;RTD,5点;PI,1点;DI,12点;DO,6点。

3.2.3土建部分

原#1,#2吸收塔基础为桩筏基础,桩型为预应力混凝土管桩PC-AB500(100)-22a型,单桩承载力特征值为900 kN,共29根;筏板厚度为2.5 m,直径为12.6 m,双层双向配筋D25@200。增容后设备总重约为1 510 t,经初步计算原有吸收塔基础能满足承载力要求。

改造项目土建工程量:(1)#1机组原有混凝土烟道及支架轴线1a至7a段拆除,#1增压风机检修支架拆除;(2)新增1台循环泵基础及1套吸收塔循环管道支架;(3)在改造后的烟道下增设1套贴地的烟道支架。

3.3增加湍流器(方案2)

3.3.1工艺系统

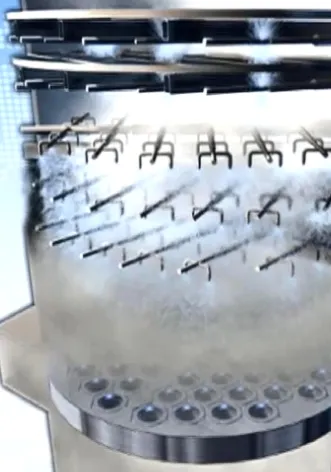

旋汇耦合技术在吸收塔入口烟道上方第1层喷淋层下方布置1层湍流器。烟气经过湍流层后流场非常均匀,而且有剧烈的气液扰动效果,大大提高液气接触面的同时,有效提高了喷淋层的利用率。该项目湍流器的配置,相当于新增了1层喷淋层。湍流器在吸收塔内布置如图1所示,有、无湍流器下的烟气流场如图2所示。

3.3.2其他方面

此方案对原塔改动较小,维持原液气比不变,浆池高度不变,仅在吸收塔入口与第1层喷淋层之间增加1层湍流器。由于老塔烟气入口与第1层喷淋层中心的高度仅为2.5 m,无法安装湍流器,应将这部分壳体截开并加高1.5 m。

采用此方案改造后,吸收塔增加荷载较小,吸收塔基础满足改造需求。该改造方案的工作量有:(1)吸收塔截体1次,塔入口至第1层喷淋层之间加高1.5 m,增加湍流器;(2)更换原有3层喷淋层及全部喷嘴;(3)原有3台循环泵泵体更换,电机利旧,循环管道增加1.5 m;(4)原两级平板式机械除雾器更换为一级管式+两级屋脊式;(5)吸收塔出口抬高1.5 m,增加一段烟道;(6)引风机出口至GGH入口烟道需要优化;(7)公用系统利旧,围绕吸收塔的管道相应的改造;截塔时内部防腐以及保温局部改造。

图1 湍流器在吸收塔内布置

图2 有、无湍流器下的烟气流场

改造后,脱硫系统不增加电耗,电控部分没有改

造项目,但湍流器增加系统阻力将近800 Pa。

4方案选择

方案1增加1层喷淋层,投资857万元,电耗430 (kW·h)/h,阻力增加250 Pa;方案2增加湍流器,投资1 040万元,电耗520 (kW·h)/h,阻力增加800 Pa,单台引风机增加电耗260 (kW·h)/h。方案2截塔1次,从工期上看稍微强于方案1(截塔2次),但由于湍流器价格较高,使总体投资高于方案1。湍流器正常运行阻力800 Pa,导致2台引风机增加的电耗高于方案1新增循环泵的电耗;同时,方案2烟风系统阻力较大,使引风机的风压余量减少较多。经比较,推荐采用方案1,即新增1层喷淋层的方案。

参考文献:

[1]童罡,邓永忠.湿法脱硫运行维护中存在的问题[J].华电技术,2009,31(1):66-74.

[2]岳焕玲,原永涛,宏哲.石灰石-石膏湿法烟气脱硫喷淋塔除尘机理分析[J].电力环境保护,2006,22(6):13-15.

[3]李娜.石灰石-石膏法单塔双循环烟气脱硫脱硫工艺介绍[J].硫酸工业,2014(6):79-82.

[4]杜乐,黄建国,殷文香.一种提高石灰石-石膏法脱硫效率的方法-托盘塔[J].环境与发展,2014,26(3):196-198.

[5]李新超.管束式除尘器与旋汇耦合器在脱硫技术中的应用[J].黑龙江科技信息,2015(33):3.

(本文责编:白银雷)

收稿日期:2016-03-01;修回日期:2016-03-28

中图分类号:X 701

文献标志码:B

文章编号:1674-1951(2016)04-0048-03

作者简介:

李玲燕(1982—),女,山东菏泽人,工程师,工学硕士,从事大气污染物治理方面的工作(E-mail:yt-hanling@sohu.com)。