基于弹性联轴器形变量检测的电机扭矩测试系统*

2016-06-24吴召剑吴定祥龚金成张春熹唐立军

吴召剑, 吴定祥, 龚金成, 张春熹, 唐立军

(1.长沙理工大学 物理与电子科学学院,湖南 长沙 410114;2.近地空间电磁环境监测与建模湖南省普通高校重点实验室,湖南 长沙 410114;3.长沙亿旭机电科技有限公司,湖南 长沙 410000;4.常德市电子技术研究所,湖南 常德 415000)

基于弹性联轴器形变量检测的电机扭矩测试系统*

吴召剑1,2, 吴定祥2,3, 龚金成4, 张春熹1,2, 唐立军1,2

(1.长沙理工大学 物理与电子科学学院,湖南 长沙 410114;2.近地空间电磁环境监测与建模湖南省普通高校重点实验室,湖南 长沙 410114;3.长沙亿旭机电科技有限公司,湖南 长沙 410000;4.常德市电子技术研究所,湖南 常德 415000)

摘要:针对电机的动态扭矩和静态扭矩的实时测量问题,以开关磁阻电机为研究对象,提出了一种用于测量电机动、静态扭矩的实时测量方案,并设计了电机扭矩测试系统。该方案利用两个旋转变压器检测弹性联轴器因受扭矩作用产生形变量的原理,设计FPGA+ARM控制架构,达到实时、准确检测电机的动态扭矩和静态扭矩的要求。静态扭矩按JJG 2047—2006《扭矩计量器具检定系统表》方法测试,静态扭矩最大相对误差为0.73%。动态扭矩由精密动态扭矩装置进行验证,动态扭矩最大相对误差为0.68 %。

关键词:弹性联轴器; 扭矩测量; 开关磁阻电机

0引言

扭矩是电动机的重要参数之一[1],近年来许多学者在扭矩测量方面进行了大量的研究,设计了多种新型的扭矩传感器和扭矩测试系统,包括动态、非接触性扭矩传感器[2~6],静态、非接触性扭矩传感器[7,8],基于FPGA的感应移相式扭矩测量系统[9]和基于ZigBee的无线扭矩测量系统[10]及基于STM32的高精度扭矩测量系统[11]等。准确、实时测量电机的动态扭矩和静态扭矩是目前亟待解决的问题。

本文针对开关磁阻电机动、静态扭矩测试,探讨扭矩测量原理和实现方法,设计测试系统,为开关磁阻电机动、静态扭矩实时、准确测试提供有效的参考。

1扭矩测量原理

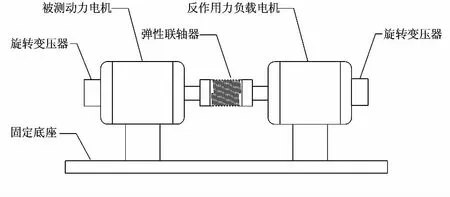

为实现电机在动态和静态下的扭矩测量,本文设计了扭转角扭矩测量法,即通过检测弹性联轴器的形变量来实现扭矩的测量。测量原理如下:被测动力电机与反作用力负载电机通过弹性联轴器同轴相连,两个电机均分别安装了旋转变压器。当两个电机均处于静止状态时,将两个旋转变压器检测到的两个电机转子的角度差置零(此时弹性联轴器的形变量为零)。测量静态扭矩时,反作用力负载电机处于卡死状态,运行被测动力电机,系统最终处于一个平衡状态,此时弹性联轴器因受到扭矩的作用产生形变,通过两个旋转变压器检测出弹性联轴器的扭转角θ,从而可测出被测动力电机的静态扭矩值M。测量动态扭矩时,被测动力电机和反作用力负载电机的运行方向相反,反作用力负载电机提供一个反向扭矩,由于被测动力电机的扭矩比反作用力负载电机的扭矩大,两个电机的转子旋转方向和被测动力电机的运行方向相同,系统最终处于一个平衡状态,此时弹性联轴器因受到扭矩的作用产生形变,通过两个旋转变压器检测出弹性联轴器的扭转角 ,因此,被测动力电机的动态扭矩值M也测出。扭矩测试原理图如图1所示。

图1 扭矩测量原理图Fig 1 Principle diagram of torque measurement

根据上述原理,由扭转角θ可得到动力电机的扭矩值M。被测动力电机的扭矩和弹性联轴器的扭转角度呈线性关系[12],令被测动力电机的扭矩

M=κθ

(1)

式中κ为弹性系数,θ为扭转角度。

系统中弹性联轴器的弹性系数是未知常量,需要对其进行测量与标定。由式(1)可知,通过确定M和θ就可以得到κ值。M和θ的确定可以采用两种方法,方法一:给系统中的弹性联轴器施加一个切向力矩M(方向为重力方向,力矩大小等于砝码重量和杆长度的乘积),再通过旋转变压器检测θ值。方法二:借助精密扭矩传感器确定被测动力电机的扭矩值M,再通过旋转变压器检测θ值。

通过方法一或方法二进行多组多次测量M和θ的值,再采用最小二乘法便可以拟合出弹性系数κ的值[13]。如式(2)所示

∑θi∑θi)

(2)

确定κ值之后,就可以通过两个旋转变压器检测出弹性联轴器的扭转角θ求得被测动力电机的扭矩值M。

2硬件设计

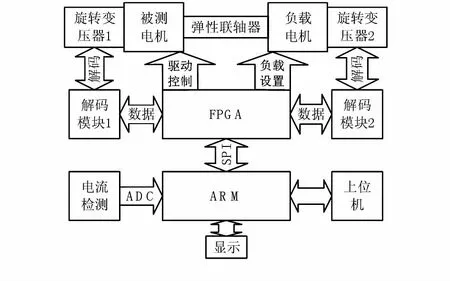

为了能够采集旋转变压器的角度信号、提高测试系统的实时性和可靠性,系统的硬件部分包括以下模块:对数据具有高速处理功能的主控制器模块;能够给旋转变压器提供正弦波激励信号和互补信号,并且可以将旋转变压器输出的模拟信号转换成数字信号的解码模块;用于SRM电机控制和过流处理的电流检测模块。系统硬件框图如图2所示。

图2 系统硬件框图Fig 2 Block diagram of system hardware

2.1主控制器模块

为了提高系统的实时性和可靠性,采用FPGA和ARM作为系统的主控制器。FPGA实现的功能为:配置AD2S1210模块,读取并行位置解码信号,驱动和控制被测动力电机,驱动反作用力负载电机并根据需要设置其负载大小,与ARM通信。ARM实现的功能为:接收FPGA中的扭矩数据,向FPGA发送命令信号,与上位机通信,电流检测与显示。

2.2AD2S1210解码模块

旋转变压器对其输入信号有较高的要求,而且其输出的模拟信号在受到外界干扰时不能被控制器直接使用,必须通过良好的信号接口电路处理。系统选用AD2S1210作为旋转变压器的数字转换器,为了检测弹性联轴器的型变量,将AD2S1210配置为“普通模式—位置输出”模式。为了提高系统的精度,数字信号输出的分辨率设置为16bit,位置精度可以达到0.3′[14]。

2.3电流检测模块

在开关磁阻电机的控制过程中,为了避免过大的电流和磁链峰值,取得恒转矩机械特性,采用电流斩波控制(CCC)方式进行控制。选用霍尔电流传感器检测开关磁阻电机的四相电流用于电机的控制。电流检测模块的整体结构如图3所示。

图3 电流检测模块Fig 3 Module of current detection

3软件设计

系统软件设计包括主控制器设计。ARM软件设计在MDK—ARM平台上进行,采用ARM官方固件函数库与C语言进行程序设计。FPGA设计在QuartusII平台上进行,采用VerilogHDL硬件描述语言进行数字系统硬件的结构和行为设计。其中数据采集流程如图4所示,数据采集由FPGA完成,FPGA对两个AD2S1210模块进行复位与配置,实时采集两个并行位置数据并处理。

图4 数据采集流程Fig 4 Flow chart of data collection

SRM由FPGA进行控制,通过检测电机的位置对ABCD四相进行控制。通过PID控制实现闭环控制,根据由位置信号转换的实际转速与给定转速的比较,进行PID控制的输出。FPGA实时采集SRM四相的电流,根据采集的电流值实现PWM的控制。SRM的控制框图如图5所示。

图5 SRM控制框图Fig 5 Block diagram of SRM control

4通信

本系统中采用SPI协议和基于RS—232的MODBUS协议。ARM和FPGA之间采用SPI协议进行通信,为了使通信速度达到最大,提高系统的实时性,系统采用了利用DMA的SPI通信。本测试系统与上位机的通信采用基于RS—232的MODBUS协议(RTU模式),上位机显示电机的实时扭矩值、转速、位置及电流等参数,同时给测试系统发送启/停、PWM占空比、正/反转等控制信号。

5系统测试与分析

为了验证系统的正确性和测量精度,验证静态扭矩时,按照JJG2047—2006《扭矩计量器具检定系统表》规定,通过扭矩校准杠杆给系统施加确定的扭矩值(标准值),再与系统实测的扭矩值做比较,测量值与标准值的最大示值误差为0.35N·m,最大相对误差为0.73 %,测试结果如表1所示。动态扭矩由精密动态扭矩装置进行验证,测量值与标准值的最大示值误差为0.27N·m,动态扭矩最大相对误差为0.68 %,测试结果如表2所示。测试结果表明本系统能够满足应用要求。

表1 静态实验数据

表2 动态实验数据

6结束语

通过检测弹性联轴器形变量实现电机扭矩测量的方案可以很好地测量电机的动态和静态扭矩,采用FPGA+ARM的控制架构提高了电机扭矩测试系统的实时性和可靠性。实验结果表明:该系统能够准确、稳定地测量电机的实时动态扭矩和静态扭矩,且结构简单、使用方便灵活,有较好的应用前景。

参考文献:

[1]王岩,储江伟.扭矩测量方法现状及发展趋势[J].林业机械与木工设备,2010(11):14-18.

[2]石延平,陈季萍,周庆贵.一种新型磁电感应式动态非接触扭矩传感器[J].仪表技术与传感器,2010,10(5):3-6.

[3]赵浩.新型高线性度分段激磁式扭矩传感器的研究[J].传感技术学报,2014,27(12):1672-1675.

[4]韩冰源,贾会聪,罗文文.基于磁弹性的扭矩测量方法及特性分析[J].森林工程,2012,28(3):30-33.

[5]石延平,臧勇,崔伯第.基于纳米晶软磁合金的磁弹性扭矩传感器的研究[J].传感技术学报,2011,24(8):1163-1167.

[6]周志爽.基于FPGA的动态扭矩测量系统研究[D].秦皇岛:燕山大学,2011:15-31.

[7]王远干,喻洪麟,巴军.环型空间阵列扭矩传感测量系统研究 [J].传感器与微系统,2010,29(9):33-38.

[8]赵浩.基于FPGA的感应移相式扭矩测量系统[J].传感技术学报,2015,28(10):1486-1489.

[9]宋谦,马树元,黄杰,等.基于ZigBee的无线扭矩测量系统研究[J].传感器与微系统,2013,32(6):40-46.

[10] 郑谭.高速旋转轴的动态扭矩测试研究[D].太原:中北大学,2015:19-28.

[11] 王金全,王小鹏,于挥.基于STM32的高精度扭矩测量系统设计[J].传感器与微系统,2015,34(4):99-101.

[12] 李宝福,刘平芳.圆柱扭转弹簧扭矩计算方法的改进[J].中国机械工程,2010,21(19):2318-2321.

[13] 张艳莉.基于最小二乘法拟合直线的研究[J].信息通信,2014(11):44-45.

[14] 王玉珏,翁浩宇.基于AD2S1210的电机解码系统设计[J].集成电路应用,2013,39(2):48-51.

Motortorquemeasurementsystembasedonelasticcouplingsdeformationdetection*

WUZhao-jian1,2,WUDing-xiang2,3,GONGJin-cheng4,ZHANGChun-xi1,2,TANGLi-jun1,2

(1.SchoolofPhysicsandElectronicSciences,ChangshaUniversityofScience&Technology,Changsha410114,China;2.HunanProvinceHigherEducationKeyLaboratoryofModelingandMonitoringontheNear-EarthEletromagneticEnvironments,Changsha410114,China;3.ChangshaBillionSetElectricalTechnologyCoLtd,Changsha410000,China;4.ResearchInstituteofElectronicTechnologyofChangde,Changde415000,China)

Abstract:Aiming at problems of real-time measurement of dynamic and static torques of motor,use switched reluctance motor as research object,a measurement solution method for real-time measuring motor dynamic and static torques is proposed,and motor torque measurement system is designed.The principles of the program is that the deformation of elastic coupling is detected by two resolves when it is subjected to torque effect,and FPGA+ARM control architecture is designed,it can detect dynamic and static torques of the motor torque in real time and accurately.Static torque is test according to JJG 2047—2006 Verification Scheme of Measuring Instruments for Torque method,the maximum relative error of static torque is 0.73 %.Dynamic torque is validated by precise dynamic torque device,the maximum relative error of dynamic torque is 0.68 %.

Key words:elastic coupling;torque measurement;switched reluctance motor

DOI:10.13873/J.1000—9787(2016)04—0116—03

收稿日期:2016—03—07

*基金项目:湖南省科技重大专项项目(2013FJ1004—3);湖南省教育厅重点项目(15K009)

中图分类号:TP 212

文献标识码:A

文章编号:1000—9787(2016)04—0116—03

作者简介:

吴召剑(1990-),男,四川内江人,硕士研究生,主要研究方向为信号检测与处理。

唐立军,通讯作者,E—mail:tanglj2000@263.net。