低温热处理对鲕状赤铁矿助磨效果的试验研究

2016-06-23牛福生张晓亮张晋霞李卓林

牛福生,张晓亮,张晋霞,李卓林,邹 玄

(1.华北理工大学矿业工程学院,河北 唐山 063009;2.河北省安全技术及开采重点实验室,河北 唐山 063009)

低温热处理对鲕状赤铁矿助磨效果的试验研究

牛福生1,2,张晓亮1,张晋霞1,2,李卓林1,邹玄1

(1.华北理工大学矿业工程学院,河北 唐山 063009;2.河北省安全技术及开采重点实验室,河北 唐山 063009)

摘要:采用SRJX4-13型箱式电阻炉对鲕状赤铁矿进行低温热处理,从磨矿细度,平均粒度,孔隙率以及磨矿能耗几个方面,考察了低温热处理对鲕状赤铁矿的助磨效果。研究结果表明,矿石在400℃的温度下热处理90min,水淬冷却,孔隙率由3.6901%提高到4.0816%,磨矿产品-0.038mm含量由50.25%增大到60.88%;平均粒径由68.72μm减小为36.57μm;达到相同的磨矿细度,经热处理后的矿石所需要的磨矿时间更短。由此可知,低温热处理改善了鲕状赤铁矿的细磨效果,一定程度上降低了磨矿的能耗,对矿石的细磨起到了一定的辅助作用。

关键词:鲕状赤铁矿;低温;热处理;磨矿细度;孔隙率

宣龙式鲕状赤铁矿是重要的复杂难选铁矿类型之一,主要分布于河北宣化、龙关一带,总储量高达1.41亿t[1]。鲕状赤铁矿结构复杂,矿物嵌布粒度细,主要脉石矿物为石英、绿泥石以及少量含磷矿物,三种主要矿物呈相互包裹的环状结构[2-3],造成有用矿物单体解离困难,磨矿和分选成本高。研究表明,鲕状赤铁矿在细磨至38μm左右时,矿石单体解离度可达80%左右[4]。为降低鲕状赤铁矿的磨矿能耗,提高磨矿单体解离度,国内外学者对其进行了大量的研究,并取得了一定的成果。这些研究主要为添加助磨剂、高压脉冲破碎、焙烧氧化法、常温氧化法以及微波助磨等[5-10],其中微波助磨效果最为理想。付新泽和P.Kumara等[11-13]对铁矿进行了微波辅助磨矿的实验研究,发现微波处理可以提高铁矿石的磨矿能力,经微波处理后矿物的可磨性有所提高,细粒级物料明显增多,矿物的孔隙率升高,铁矿石的磨矿能力,经微波处理后矿物的可磨性有所提高,细粒级物料明显增多,矿物的孔隙率升高,取得了理想的实验结果,但此方法要应用于实际生产仍需克服一些技术难题。高温煅烧同样有利于矿石的细磨,但热处理温过高,对设备要求苛刻,同样会造成大量能耗,增加经济成本。本文在较低温度下对鲕状赤铁矿进行了预热处理,研究了低温热处理对矿石磨矿性能的影响,旨在探索一种有效的辅助细粒嵌布复杂铁矿石细磨的方法,进一步提高矿物的单体解离度。

1工艺矿物学研究

1.1矿物成分分析

试样为取自河北宣化的鲕状赤铁矿,取代表性矿样进行主要化学成分分析结果见表1。

由表1可知,原矿全铁品位为34.88%,主要脉石矿物为石英。此外,铁物相分析表明有用铁矿物主要是赤褐铁,占有率91.17%。

1.2矿物嵌布特征

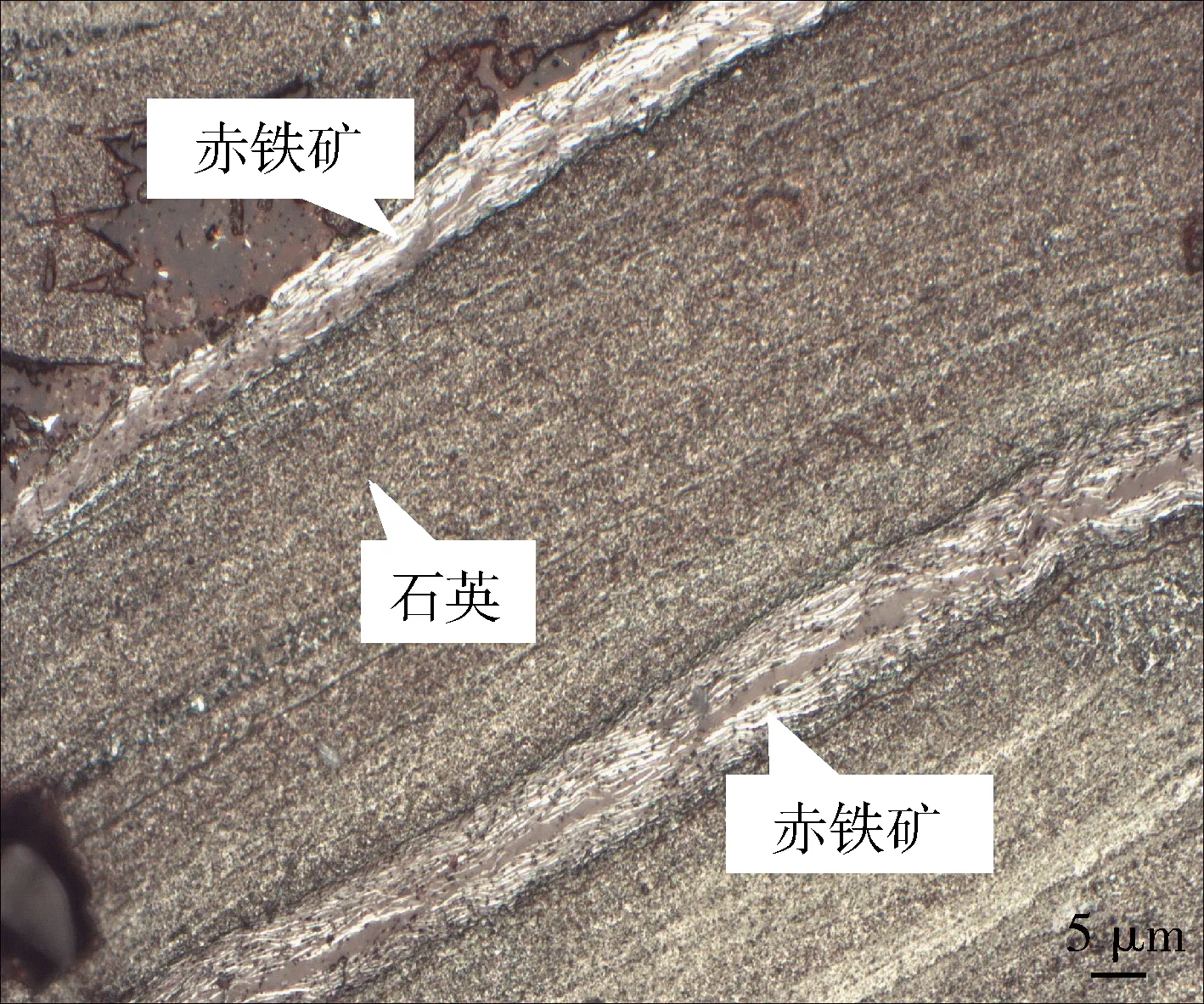

由镜下观察可知,赤铁矿嵌布粒度很细,呈条带状结构与脉石矿物夹杂共生,两者层层包裹呈同心环状结构,见图1。研究结果表明,该矿石嵌布粒度细、结构复杂,为使矿物单体解离需要对其进行细磨。

表1 矿石的主要化学成分分析/%

图1矿物的嵌布特征图

1.3原矿单体解离度分析

采用Axioskop 40 A pol(德国蔡司偏反两用光学显微镜)对挑选出的代表性矿石光薄片进行系统的观测。对原矿进行矿物工艺粒度分析,结果见图2。

由图2可知,赤铁矿粒度分布曲线属于细粒不均匀分布曲线,这种分布的矿物以细粒为主,而且随着磨矿细度的减小矿物的单体解离度呈升高趋势,当细磨至38μm时赤铁矿的单体解离度为80%左右。

2试验内容及方法

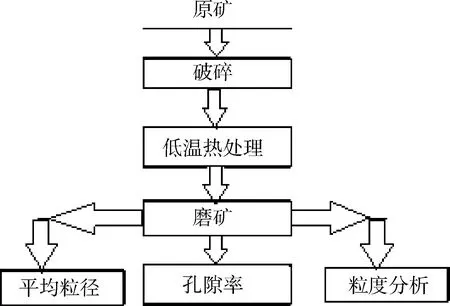

采用SRJX4-13型箱式电阻炉对鲕状赤铁矿进行低温热处理;磨矿设备为XMB160mm×200mm型智能棒磨机,试验工艺流程见图3。在参考相关资料的基础之上,确定热处理温度、热处理时间和冷却方式为主要影响因素,进行了条件试验研究。工艺矿物学研究表明,赤铁矿的单体解离度随磨矿细度的减小而增大,当矿石被细磨至38μm左右时,矿石单体解离度可达80%左右。因此,以磨矿细度来表征磨矿的效果,对热处理前后的物料进行细磨筛分,考察了热处理前后三个不同粒级含量的变化,同时对热处理前后物料的孔隙率和磨矿能耗进行了对比分析,研究低温热处理对鲕状赤铁矿的助磨效果。

图2原矿赤铁矿和石英粒度分布曲线

图3温热处理鲕状赤铁矿工艺流程图

3试验结果及讨论

3.1热处理时间对磨矿细度的影响

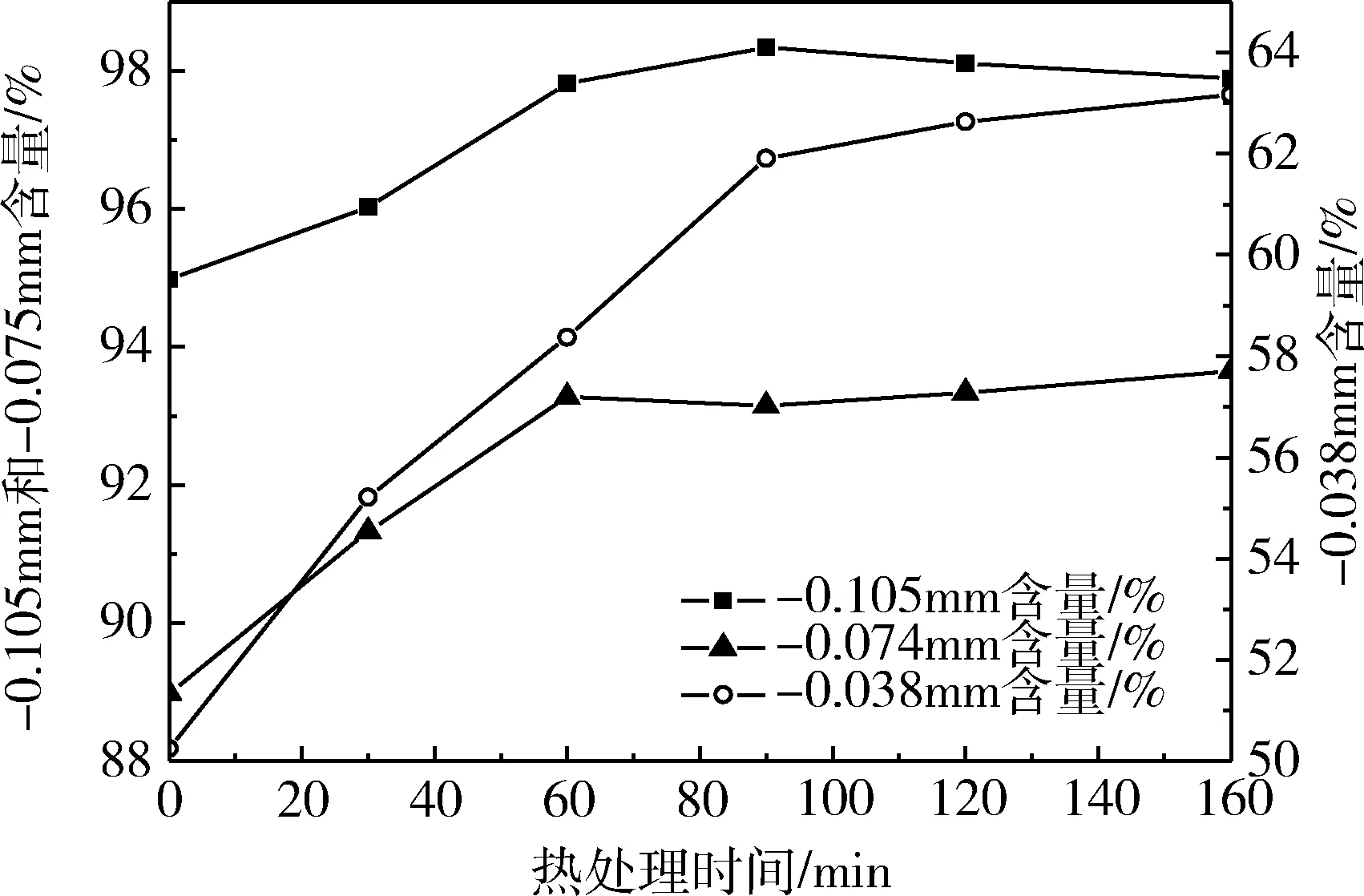

热处理时间是影响矿石磨矿性能的重要因素之一,时间越长,矿物内部结构的变化越显著。将温度控制在500℃,采用水淬方式冷却,通过改变矿石的热处理时间,在相同磨矿条件下,考察了热处理时间对磨矿细度的影响,结果见图4。

由图4可知,随着热处理时间的增加三个粒级的含量呈上升趋势,当时间达到90min时,-0.038mm含量可由50.25%增大到61.91%,继续增加热处时间,变化缓慢。原矿中-0.105mm和-0.074mm两个粒级的含量已经高达88%以上,故热处理对该部分矿物的影响不明显,因此确定热处理的最佳时间为90min。

3.2热处理温度对磨矿细度的影响

热处理温度同样是影响矿石磨矿性能的重要因素,在热处理时间为90min,采用水淬方式冷却的条件下,在相同磨矿条件下,考察了热处理温度对磨矿细度的影响,结果见图5。

图4热处理时间对磨矿细度影响

图5热处理温度对磨矿细度的影响

由图5可知,随着热处理温度的升高三个粒级的含量均呈上升趋势,当温度达到400℃时,-0.038mm含量可由50.25%增大到60.88%,继续升高热处理温度,含量升高缓慢。热处理时间对-0.105mm和-0.074mm两个粒级的含量的影响仍然不明显,因此确定热处理的最佳温度为400℃。

3.3热处理冷却方式对磨矿细度的影响

热处理后的冷却方式可以影响鲕状赤铁矿的磨矿性能[14-15],为此考察了冷却方式对助磨效果的影响,在400℃的温度下处理90min,对热处理后的矿石采用两种不同的冷却方式进行处理,所得磨矿产品的细度见表2。

由表2可知,不同冷却方式的磨矿产品中-0.105mm和-0.074mm的含量无明显变化,仅-0.038mm的含量发生了变化,水淬冷却矿细粒级含量比自然冷却矿细粒级含量高出2.86%,故采用水淬方式对热处理后矿石进行冷却的效果相对较好。

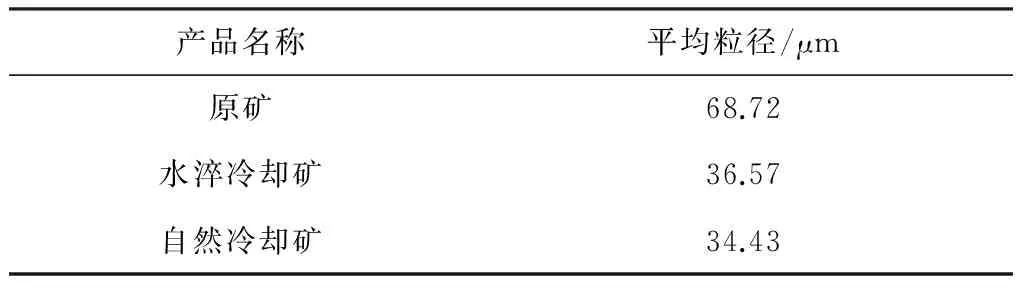

同时采用沉降天平分别对原矿、水淬冷却和自然冷却所得矿物的平均粒径进行测定,测定结果见表3。

由表3可知,经过热处理水淬冷却后矿物颗粒的平均粒径由未处理的68.72μm减小为36.57μm,而水淬冷却矿和自然冷却矿的平均粒径分别为36.57μm和34.43μm,两者相差不大。

综合上述试验可知,宣龙式鲕状赤铁矿经400℃低温热处理90min后,采用水淬方式冷却,矿石的磨矿性能得到一定程度的改善,磨矿产品中细粒级矿物,尤其是-0.038mm矿物的含量增加,平均粒径减小,故低温热处理对鲕状赤铁矿的细磨起到了一定的辅助作用。

3.4矿物孔隙率及磨矿产品粒度分布

矿物的视密度依据冶标YB-373-75测定,矿物的真密度采用比重瓶法测定[12],矿石的孔隙率计算见下式。

ε=(1-ρc/ρo)×100%

三种产品的视密度和真密度的测定结果见表4。

表2 不同冷却方式对产品细度的影响

表3 热处理前后产品粒度组成

表4 视密度和真密度的测定结果/(g/cm3)

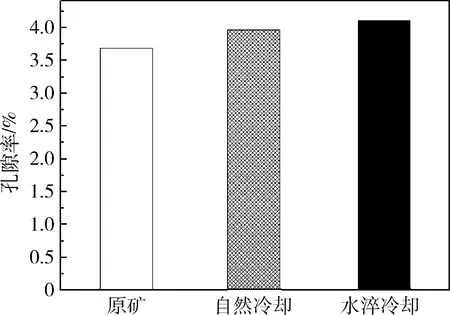

由孔隙率的计算可得,原矿、自然冷却和水淬冷却得到的矿石的孔隙率分别为3.6901%、3.9570%和4.0816%,三者孔隙率变化见图6。

由图6可知,试验测得经低温热处理水淬冷却后,矿石的孔隙率可由未处理前的3.6901%增大到4.0816%,升高率为10.61%,说明经过低温热处理后矿石内部孔隙增多,强度有所降低,有利于细磨行为的进行。

采用沉降天平对原矿和低温热处理后的矿石进行了粒度分析,得到了各自的频度分布图,见图7。

图6热处理前后矿石孔隙率的变化

图7热处理前后磨矿产品频度分布图

由图7可知,低温热处理使得矿样磨细后的产品粒度分布发生了变化。未经过低温热处理的矿样,其粒度分布曲线的峰值较高,曲线的斜率也较大,矿样的粒度分布范围较窄;经过低温热处理后,粒度分布曲线的峰值降低了,粒度分布范围也变宽了,而且曲线整体向左移动,说明矿样的粒度分布更加均匀,且矿样细粒级物料含量增大。而且水淬冷却所得矿石要比自然冷却所得矿石粒度分布更加均匀,但细粒级物料含量差别不大。

4热处理对矿石可磨度的影响

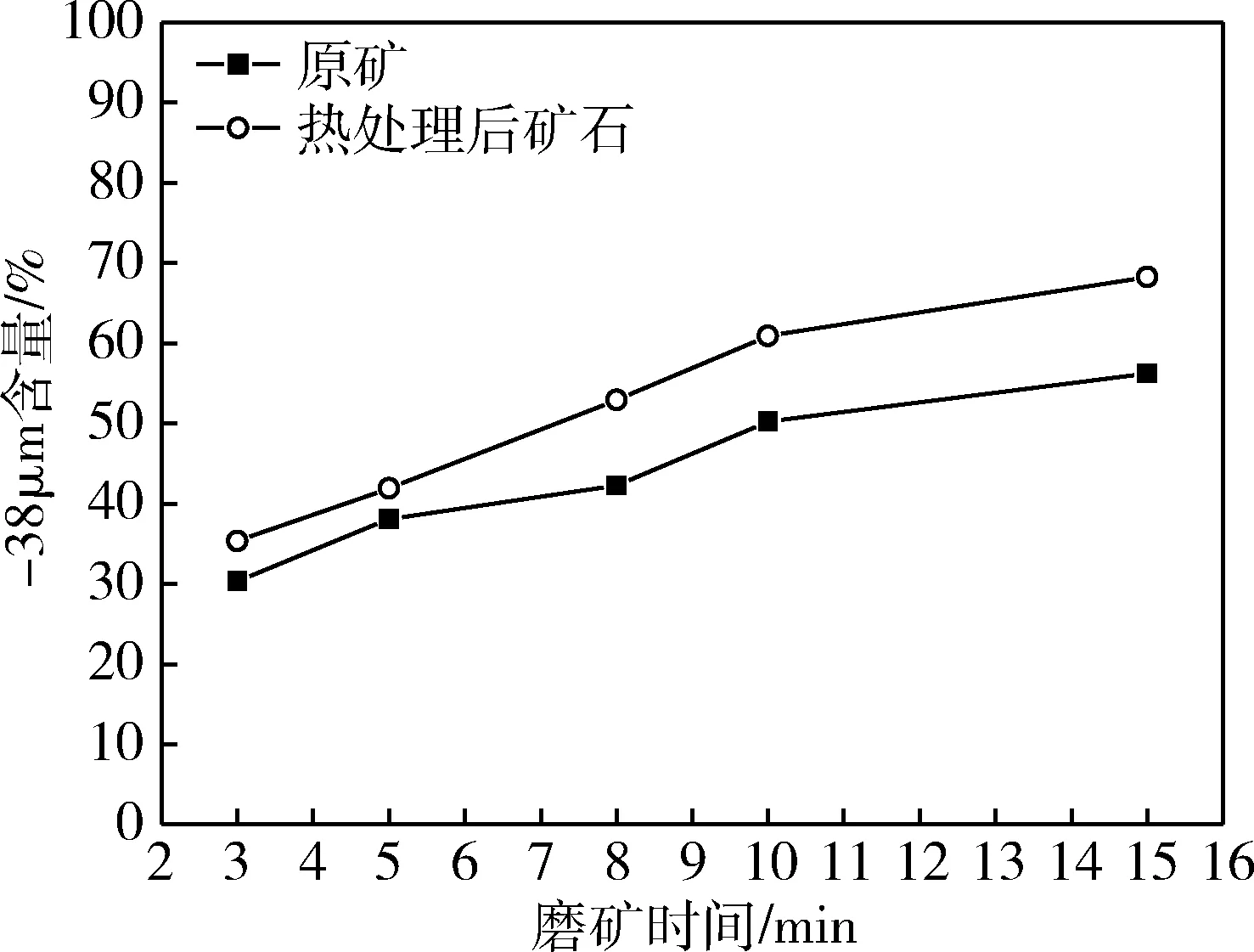

以热处理前的矿石作为标准矿石与热处理后的矿石进行磨矿对比试验,采用XMB160mm×200mm型智能棒磨机进行磨矿。磨矿时间为3min、5min、 8min、10min和15min,然后测定磨矿产品的-0.038mm的含量,结果见图8。

图8可磨度对比曲线图

由图8可看出,在磨矿时间相同时,热处理后的矿石的磨矿产品中-38μm的含量更高,产品细度更小;达到相同磨矿细度时,经热处理后的矿石所需要的磨矿时间更短,故低温热处理一定程度上降低了磨矿的能耗。

5结论

研究表明,低温热处理可以改善鲕状赤铁矿矿石的磨矿性能,对矿石细磨起到了一定的辅助作用。矿石热处理温度较低,利用选厂及周边工厂的工业余热即可实现预热处理,达到对现有能源的充分利用,综合试验结果得到以下结论。

1)鲕状赤铁矿矿石经400℃热处理90min,水淬冷却后磨矿性能得到改善,磨矿产品中细粒级物料含量增加,在相同的磨矿条件下,-0.038mm含量由50.25%增大到60.88%。

2)矿石经低温热处理后,采用水淬方式冷却效果相对自然冷却的效果略好,但两者差别不显著。磨矿产品的平均粒度由热处理前的68.72μm降低为36.57μm,而且热处理后的磨矿产品粒度分布更加均匀。

3)矿石经热处理后孔隙率由3.6901%增大到4.0816%,升高率为10.61%,矿物内部孔隙增多,强度有所降低,有利于磨矿行为的进行。

4)试验表明,达到相同的磨矿细度,经热处理后的矿石所需要的磨矿时间更短,故低温预热处理有助于降低矿石细磨的能耗,提高磨机的生产能力。

参考文献

[1]王守敬,卞孝东,张艳娇,等.宣龙式鲕状赤铁矿石工艺矿物学研究[J].金属矿山,2013(10):76-79.

[2]唐雪峰.难处理赤铁矿选矿技术研究现状及发展趋势[J].现代矿业,2014(3):14-19.

[3]刘万峰,王立刚,孙志健,等.难选含磷鲕状赤铁矿浮选工艺研究[J].矿冶,2010(1):13-18.

[4]牛福生,张晋霞,白丽梅,等.微细粒铁矿物絮凝分选技术研究现状和发展方向[J].金属矿山,2014(12):85-89.

[5]D.A.Jones,S.W.Kingman,D.N.Whittles,et al.Understanding microwave assisted breakage[J].Minerals Engineering,June 2005,18(7):659-669.

[6]A.Y,Ali,S.M.Bradshaw.Quantifying damage around grain boundaries in microwave treated ores[J].Chemical Engineering and Processing,2009,48:1566-1573.

[7]李茂林,汪彬,朱晔,等.助磨剂对鄂西高磷鲕状赤铁矿磨矿的影响[J].武汉科技大学学报,2011(2):93-95.

[8]岳铁兵,王燕,牛兰良,等.微波助磨作用浅析[C]//第九届全国粉体工程学术会暨相关设备、产品交流会论文专辑,2003.

[9]罗立群,闫昊天.含铁矿物的微波热处理技术现状[J].中国矿业,2012,21(8):104-109.

[10]崔礼生,韩跃新.难选冶金矿石预处理现状[J].金属矿山,2005(7):6-9.

[11]付润泽,朱红波,彭金辉,等.采用微波助磨技术处理惠民铁矿的研究[J].矿产综合利用,2012(2):24-27.

[12]付润泽.微波辅助磨细惠民铁矿实验研究[D].昆明:昆明理工大学,2011.

[13]P.Kumar,B.K.Sahoo,S.De,D.D.Kar,et al.Iron ore grindability improvement by microwave pre-treatment[J].Journal of Industrial and Engineering Chemistry,September 2010,16(5):805-812.

[14]张汉泉,付金涛,路漫漫,等.冷却方式对焙烧鲕状赤铁矿磨矿性能影响[J].武汉工程大学学报,2014(11):12-16.

[15]陈鹏飞,王海川,廖直友,等.微波处理助磨铁矿石实验研究[J].现代冶金,2014(2):9-12.

Study on aid grinding effects of low temperature preheat treatment on oolitic hematite

NIU Fu-sheng1,2,ZHANG Xiao-liang1,ZHANG Jin-xia1,2,LI Zhuo-lin1,ZOU Xuan1

(1.College of Mining Engineering,North China University of Science and Technology,Tangshan 063009,China;2.Key Laboratory of Mineral Development and Security Technology of Hebei Province,Tangshan 063009,China)

Abstract:Oolitic hematite is processed by a SRJX4-13 box-type resistance furnace at lower temperature.Investigate the aid grinding effects of low temperature preheat treatment on oolitic hematite from several aspects,such as content of fine particles,the average particle size,porosity rate and grinding energy.The experimental results showed that porosity rate increased from 3.6901% to 4.0816%;-0.038mm content of grinding ore increased from 50.25% to 60.88%;the average particle size of grinding ore is reduced from 68.72μm to 36.57μm when the oolitic hematite was treated 90 min at 400℃.The time was shorter to achieve the same fineness,if the ore was treated in low temperature.Therefore,low temperature preheat treatment can improve the grinding performance of oolitic hematite and play a supporting role in fine grinding of oolitic hematite ore.

Key words:oolitic hematite;low temperature;preheat treatment;grinding fineness;porosity rate

收稿日期:2015-07-17

基金项目:国家自然科学基金项目资助(编号:51474087);河北省百名优秀创新人才支持计划项目资助(编号:BR2-214)

作者简介:牛福生(1974-),男,教授,博士,主要从事复杂难选矿选矿理论与工艺研究。

中图分类号:TD951

文献标识码:A

文章编号:1004-4051(2016)05-0102-04