变频器“一拖四”控制方案在长输输油管道中的应用

2016-06-20许春清周静张兰婷王本明

许春清,周静,张兰婷,王本明

(1. 廊坊开发区中油龙慧自动化工程有限公司,河北 廊坊 065001;2. 中国石油管道公司 管道工程第三项目经理部,河北 廊坊 065001)

变频器“一拖四”控制方案在长输输油管道中的应用

许春清1,周静2,张兰婷2,王本明2

(1. 廊坊开发区中油龙慧自动化工程有限公司,河北 廊坊 065001;2. 中国石油管道公司 管道工程第三项目经理部,河北 廊坊 065001)

摘要:介绍了变频器“一拖四”控制方案在长输输油管道中的应用。结合实际工程,深入研究了该控制方案的实施情况,详细阐述了站控系统、变频控制系统和现场设备之间的相互联系,并分析了如何通过PID调节实现该控制方案的平稳运行。 针对该方案存在的问题提出了具体的优化方法,进一步提高了该方案的控制水平。该方案的成功应用对长输输油管道变频器“一拖N”的工程设计及项目应用都具有一定的指导意义。

关键词:变频器长输输油管道控制方案

中压变频器具有成本低、节能降耗能力强和效率高等特点,在长输输油管道工程项目中得到广泛应用。然而,随着长输输油管道工程项目对成本投入的严格控制和对控制水平要求的不断提高,对变频器“一拖N”控制方案的需求也愈加迫切。尽管变频器“一拖一”的控制方案已经非常成熟且具有大量的工程实例,但显然无法掩盖其投入成本高、技术相对落后的弊端,因而提出了变频器“一拖N”的控制方案。

2015年,6kV中压变频器“一拖N”的控制方案应用于长输输油管道工程项目中。在铁岭-锦西原油管道复线工程法库输油泵站,PF7000系列变频器“一拖四”的控制方案已经成功投用并平稳运行,实现了单台变频器拖动多台输油泵电机运转。

变频器“一拖四”控制方案在节约项目成本的同时,还提升了整个控制系统的灵活性和控制水平,在今后长输输油管道工程项目建设中将会有着更加广泛的应用。笔者对该输油泵站变频器“一拖四”控制方案进行了详细的阐述和分析,并提出了进一步优化的措施和方法,希望对变频器“一拖N”控制方案在长输输油管道工程项目中的应用具有积极的影响和推动作用。

1设计方案

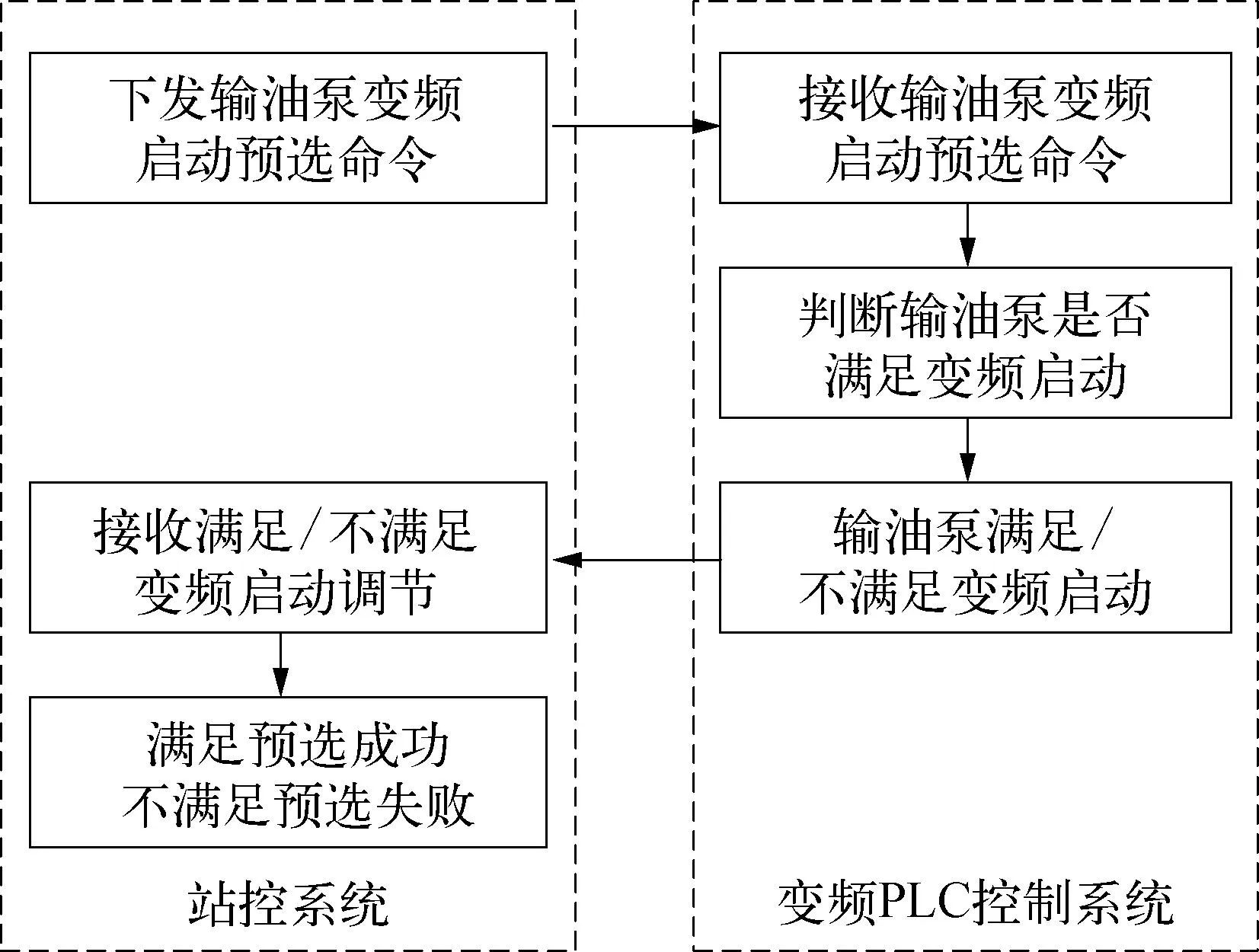

该输油泵站变频器“一拖四”控制方案主要由站控系统、变频器控制系统和现场设备几部分构成。

1.1总体方案配置框架

该控制方案的总体框架如图1所示。

图1 总体配置框架示意

1.2站控系统

站控系统是该原油管道复线工程全线数据采集与监控系统(SCADA)的当地检测和控制单元,是保证全线SCADA系统正常运行的基础,它不但能够独立完成对站场的数据采集和控制,还能将有关信息传送给调控中心,并接受调控中心下达的相关指令。站控系统硬件由操作员工作站、可编程逻辑控制器(PLC)、打印设备、数据通信接口设备等组成。

1.3变频器控制系统

该输油泵站变频器控制系统主要包括同步切换系统和变频PLC控制系统两部分,可实现对PF7000系列变频器和输油泵电机的控制。

1.3.1同步切换系统

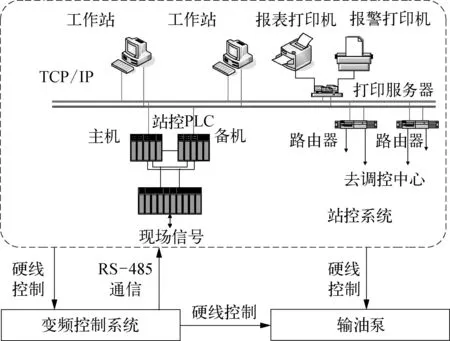

同步切换系统由变频器、进线断路器柜(DI)、旁路断路器柜(BP)和输出断路器柜(OP)组成,系统原理如图2所示。

1) 变频器。该输油泵站采用PF7000系列中压变频器,具有如下特点:

a) 变频器调速运行,以满足各种工艺条件的控制要求。

b) 具有完善的同步切换功能,可实现输油泵变频与工频的在线双向切换。

c) 可实现将1台输油泵变频运行模式切换到工频运行模式后,再将另1台输油泵以变频模式进行启动,以实现变频器“一拖多”控制功能。

d) 变频器在同一时刻只能驱动1台输油泵电机。

图2 变频器“一拖四”控制系统原理示意

2) 进线断路器柜。进线断路器柜为真空断路器配置,并内置综合保护装置,实现至变频器线路保护功能。变频器进线柜的正常分合闸采用就地和远程两种控制模式,就地模式可在柜体上进行按钮操作,远程模式可由变频PLC控制系统进行分合闸操作。

3) 旁路断路器柜。旁路断路器柜为输油泵电机工频运行柜,分别连接对应的6kV母线及输油泵电机。变频器在远程控制模式下,旁路操作同步切换由变频PLC控制系统进行控制;变频器在就地控制模式下,可由变频器PLC控制系统柜上的按钮进行手动操作。同步切换时,变频PLC控制系统接收到自站控系统下发的切换指令后,经过条件判断发出旁路切换命令;同步切换完成后,站控系统可对旁路断路器柜进行分闸控制。

4) 输出断路器柜。输出断路器柜仅应用于变频工作模式,该输油泵站4台输油泵电机分别对应各自不同的输出断路器柜。其采用了电气互锁设计,并配置真空接触器,以防止任意2台输出断路器柜同时合闸。

1.3.2变频PLC控制系统

变频PLC控制系统选用Controllogix系列产品,该系统完成对变频器、进线断路器柜、输出断路器柜和旁路断路器柜控制,并可以为站控系统提供相关的控制接口。站控系统与变频PLC控制系统之间采用硬接线方式实现对变频器切换控制,并采用RS-485网络通信方式进行信号监视。

变频PLC控制系统可实现就地和远程两种操作模式,既可以接收来自站控系统或中控系统的指令实现远程操作,也可以在本系统柜门处通过按钮进行就地操作。

2方案实施

该输油泵站变频器“一拖四”控制方案的实施充分发挥了变频器节能降耗能力强、操作简便和效率高的特点。在整个方案实施过程中单台变频器和4台输油泵电机衔接紧密,功能实现充分,完全满足了站场各种工艺条件下的操作需求。与此同时,为了避免输油泵在线操作时产生过激的压力波动,方案实施也充分纳入了变频系统和出站调节阀的PID调节功能,在实现变频器“一拖四”控制方案的同时,又保证了该输油泵站站场工艺的平稳运行。

2.1变频器“一拖四”控制的实施

1) 单台输油泵的工频、变频起停泵功能。输油泵可通过就地和远程两种模式进行起、停泵操作,输油泵既可以接收来自调度中心和站控系统的远程操作指令,也可以在输油泵操作柱上实现就地的起、停控制。

2) 定转速泵和调速泵的相互切换。输油泵的切换只能在远程模式下实现,即操作人员根据站场工艺的实际情况,在站控系统人机界面的操作面板上设置输油泵机组的切换延迟时间并下发切换指令。为了避免误操作,在站控系统人机界面中增加了输油泵预起和预停的预选操作面板。同时,为了简化操作,站控系统人机界面对输油泵切换控制、切换延迟时间设置和预选操作进行了操作面板的优化。

3) 单台输油泵机组工频与变频的在线切换。当变频器在工作状态下,输油泵可实现从变频向工频状态的在线切换;当变频器在非工作状态下,输油泵可实现从工频向变频状态的在线切换。

2.2变频系统和出站调节阀的PID调节

该输油泵站变频系统和出站调节阀均可针对输油泵入口汇管压力和出站压力进行手动和自动调节。变频系统与出站调节阀的调节功能相同,二者既可单独调节,也可同时在线调节。站控系统需要对变频系统和出站调节阀的PID调节的结果进行判断,并选择最优的PID调节结果进行输出。

1) 相互独立调节。变频系统与出站调节阀PID调节相互独立时,站控系统根据站场的工艺条件和实际情况,选用其中最优的PID调节方式进行压力的自动调节,同时将另一种调节方式设为手动调节模式。

2) 同时在线调节。变频系统与出站调节阀PID调节同时在线时,站控系统根据系统设定的程序进行压力的自动调节,调节方式如下:

a) 当出站压力超过压力调节设定值并低于Δp1(Δp1=0.2MPa)时,变频器进行单独调节,而此时出站调节阀的阀位应保持在全开状态下;当出站压力超过压力调节设定值且不低于Δp1时,调节阀和变频器同时在线进行调节。

b) 当输油泵入口汇管压力低于调节设定值且在Δp2(Δp2=0.05MPa) 以内时,变频器进行调节,此时调节阀全开;如输油泵入口汇管压力达到或低于调节阀设定值Δp2时,调节阀和变频器同时进行调节。此时,站控系统需要对PID调节结果进行程序判断,并选择最优的结果进行输出。此外,需要说明的是: 这里的Δp1和Δp2是针对该输油泵站工艺情况下的设定值,其他应用场合可根据工况条件的变化进行适当调整。

总之,通过变频系统和出站调节阀的双重PID调节,在进行输油泵的相关操作时,该输油泵站站场的压力波动完全在可接受的控制范围之内。

3存在问题及优化方法

3.1存在问题

1) 变频器放电时间长。目前,该输油泵站变频器停车之后的正常放电时间约为120s,当输油泵机组短时间内频繁切换时,放电时间可能会延长。由于变频器停车后必须经过放电才能重新投入使用,因而变频器放电时间长和波动将直接影响到输油泵机组的切换。例如: 输油泵机组切换过程时间长、变频器重新启动失败等容易造成操作人员的误判断。

2) 站控系统和变频PLC控制系统部分功能界面划分不合理。目前,在该控制方案中,站控系统和变频PLC控制系统之间的部分功能界面划分不够合理,导致在某些功能的实现上,操作相对繁琐、时间长。例如: 变频器启动预选和单台输油泵工频切变频的转速设定等。

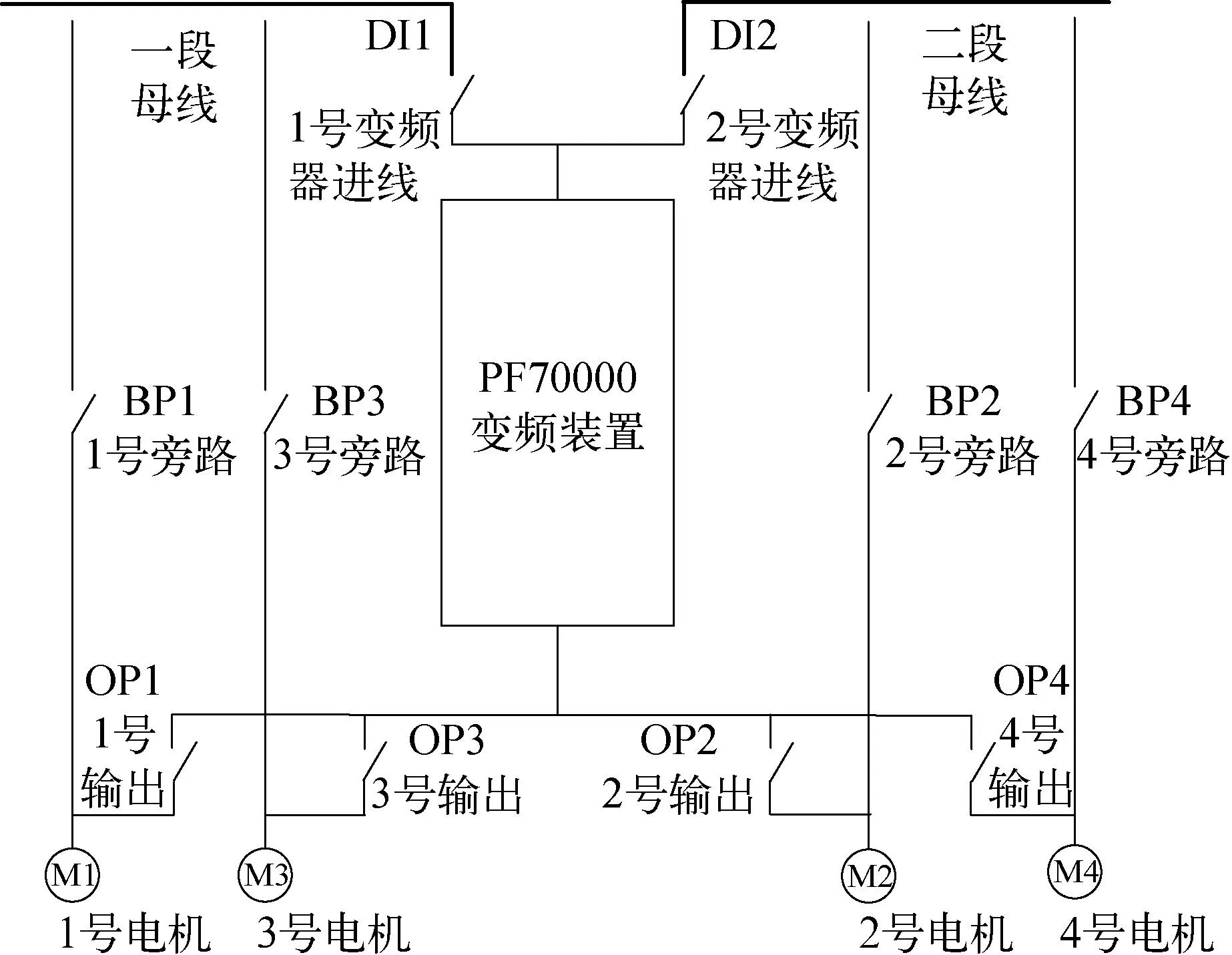

a) 变频器启动预选操作流程。在输油泵变频器启动预选过程中,站控系统和变频PLC控制系统之间选用的是顺序等待的形式,即站控系统将预选命令下发至变频PLC控制系统,再由变频PLC控制系统进行判断和上报,如图3所示。

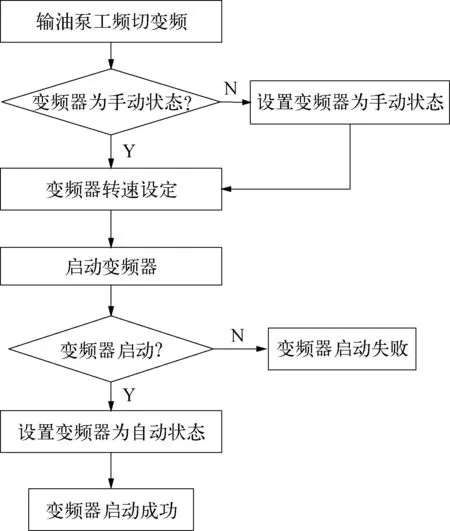

b) 单台输油泵工频模式切换至变频模式。通常变频器都是以自动模式运行,在这种模式下变频器的转速需要实时跟随变频系统PID调节的输出结果。由于单台输油泵从工频模式切换至变频模式时,变频器需要站控系统对其启动转速(2980rad/min)进行设定,因而站控系统必须首先进行变频器工作模式的判断,再对转速进行设定。工频切换至变频控制流程如图4所示。

图3 输油泵启动预选操作示意

图4 输油泵工频切换至变频控制流程示意

3.2优化方法

1) 增加变频器快速放电装置。建议变频器增加快速、深度放电装置,以保证变频器停车后能够快速投入使用。此外,在变频器PLC控制系统中增加变频器放电状态监视点,并采用硬接线方式传送至站控系统进行变频器放电状态的显示和趋势跟踪,以保证变频器能够准确投用并避免操作人员的误操作。

2) 优化站控系统和变频PLC控制系统功能界面划分。针对变频器操作,优化站控系统和变频PLC控制系统之间的功能划分,将部分功能从站控系统迁移至变频PLC控制系统内,以简化变频器操作流程、缩短操作时间,如变频器启动预选和工频切变频转速设定等。

a) 输油泵的预起预选功能的优化。将输油泵的预起预选功能放到变频PLC控制系统中,并由变频PLC控制系统对输油泵是否满足变频启动进行实时跟踪和判断,并将这一状态以硬接线的方式传送至站控系统。当进行输油泵变频启动操作时,站控系统就可以直接针对满足启动条件的输油泵进行操作,从而简化了图3中操作流程,并缩短了操作时间。

b) 单台输油泵工频切变频转速设定的优化。当输油泵从工频模式切换至变频模式运行时,取消站控系统对变频器固定启动转速的设定,并将此功能嵌入到变频PLC控制系统中。该功能优化后,变频PLC控制系统接收到站控系统单台输油泵工频切变频命令后,直接以固定转速(2980rad/min)启动,不但缩短了操作时间,还明确了站控系统和变频PLC控制系统的功能划分,从而使单台输油泵工频切变频的操作更简单合理。

4结束语

综上所述,变频器“一拖四”控制方案在该输油泵站的成功应用,为今后变频器“一拖N”控制方案在长输输油管道中的应用奠定了坚实的基础。通过对方案的优化,可以进一步提高变频器“一拖N”控制方案的控制水平并保证系统的平稳运行。

参考文献:

[1]吴忠智,吴加林.变频器应用手册[M].2版.上海: 机械工业出版社,2003.

[2]黄立培,张学.变频器应用技术及电动机调速[M].北京: 人民邮电出版社,1998.

[3]喻支乾.基于组态王_PLC及变频器在恒压供水控制系统的设计[D].济南: 山东大学,2008.

[4]吴昌斌.变频器控制在水泵中的应用与节能分析[J].包装与食品机械,2014,32(03): 60-62.

[5]项晓春,刘广魁.SCADA系统及其应用[J].自动化技术与应用,2000,19(03): 19-22.

[6]孟晓芳,李策,王珏,等.西门子系列变频器及其工程应用[M].上海: 机械工业出版社,2008.

[7]张如刚.天然气利用工程中的SCADA监控系统设计[J].现代制造,2007(31): 86-88.

[8]叶松涛,谢杰辉,魏秀静,等.串联离心泵节流与变频控制方案比较分析[J].化工自动化及仪表,2015,42(01): 7-11.

[9]陈梅,毛映霞,陈薇,等.基于耦合补偿的矢量变频驱动带式输送机的功率平衡控制策略[J].化工自动化及仪表,2015,42(03): 241-244,281.

Application of Inverter “One-to-Four” Control Solution in Long Distance Oil Transportation Pipeline

Xu Chunqing1, Zhou Jing2, Zhang Lanting2, Wang Benming2

(1. China Petroleum Longhui Automation Engineering Co. Ltd., Langfang, 065001, China;2. The Third Project Manager Department, China Petroleum Pipeline Company,Langfang, 065001, China)

Abstract:Application of inverter “One-to-Four” control solution in long distance oil transportation pipeline is described. Combing practical engineering, the implementation of inverter “One-to-Four” control solution is studied deeply. The interrelation among station control system, inverter control system and field devices is elaborated in detail. How to achieve smooth running for the inverter “One-to-Four” control solution is evaluated through PID regulation. Detailed optimization is proposed aiming at the existing problems of the solution to further improve the control. Successful application of inverter “One-to-Four” control solution has great significance for “One-to-N” control solution of engineering and construction.

Key words:inverter; long distance oil transportation pipeline; control solution

作者简介:许春清(1980—),男,黑龙江牡丹江人,2003年毕业于辽宁石油化工大学测控技术与仪器专业,获学士学位,现就职于廊坊开发区中油龙慧自动化工程有限公司,从事油气长输管道SCADA系统设计与集成工作,任工程师。

中图分类号:TP273

文献标志码:B

文章编号:1007-7324(2016)02-0029-04

稿件收到日期: 2015-11-08,修改稿收到日期: 2016-01-19。