HyperWorks在商用车上支架类零部件开发的应用

2016-06-20高松李海波董金国邵刚安徽江淮汽车股份有限公司安徽合肥230601

高松,李海波,董金国,邵刚(安徽江淮汽车股份有限公司,安徽 合肥 230601)

HyperWorks在商用车上支架类零部件开发的应用

高松,李海波,董金国,邵刚

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

摘要:文章基于CATIA和Hyperworks软件,以某自卸车减振器下支架为例,通过采用变密度法拓扑优化方法对其进行优化,然后采用非线性准静态分析方法和螺栓预紧分析方法对优化过的模型进行应力分析。分析结果表明,基于HyperWorks的设计方法,可以满足商用车支架类零部件的轻量化设计。

关键词:有限元分析;拓扑优化;螺栓预紧分析

10.16638/j.cnki.1671-7988.2016.05.004

CLC NO.: U463.4Document Code: AArticle ID: 1671-7988 (2016)05-18-04

引言

商用车种类繁多,尤其是客车、重卡等大型车辆,设计输入很多来自市场订单,在现有产品上进行变型变动开发。因此,真正留给设计员的设计时间很短,如何在有限时间内,设计出满足需求,且轻量化的零部件,对于公司快速占领市场,获得更高的利润,有着重大的意义。本文以某自卸车减振器下支架设计开发为例,简述借助于CATIA和Hyperworks软件获得最优的设计方案的一种设计方法。

1、拓扑优化概述

拓扑优化这一方法已在众多领域得到了广泛的应用,它也被称为结构布局优化,在研究对象的外在形状还未确定前,能够只在外部受力的条件下对研究对象的结构进行合理设计,这是此方法的一个最大的优势。拓扑优化包含设计变量、目标函数和约束条件三类要素。其中,设计变量是优化过程中发生改变的一组参数;目标函数即要求的最优设计性能,是关于设计变量的函数;而约束条件是对优化设计的限制。

拓扑优化的数学模型可表达为:

拓扑优化过程中,目标函数f(X)、约束函数g(X)与 h(X )为定义在有限元分析中的结构响应。设计变量X为一个矢量,它的选择依赖于优化方法,本文中,采取的优化方法为变密度法(SIMP),即设计变量为单元密度。

2、有限元准静态非线性分析

对于支架类的有限元分析,我们通常采用线性静态分析,有限元求解方程即:

式中,K为结构的总刚矩阵,矢量u为位移矢量,P是作用在结构上的载荷向量,该方程实际上是结构的外力与内力平衡。使用线性静态分析,需要对支架约束进行简化,在某些情况下可以达到理想的计算精度。但是结构若存在非线性接触,使用线性分析简化模型不能获得精确的结果。因此,本文中支架应力分析采用的是非线性准静态分析,以获得更加准确的分析结果。非线性准静态分析采用的计算方法为牛顿法,即将载荷P划分为有限数目的增量∆P逐步施加到结构上,最终通过迭代减少非线性残差,使计算收敛,获得更加精确的分析结果。

3、螺栓连接模拟

支架类零件大多通过螺栓安装在相应位置,在有限元中,对于螺栓的处理可大致分为三种:(1)简化为RBE2+BEAM+ RBE2组合单元,如图1;(2)将螺栓实体建模,在截面添加预紧力,与支架接触面添加接触,如图2;(3)对螺栓进行精确建模,包括所有的细节特征,如螺纹、倒角等,然后在接触面添加接触单元。第一种螺栓模拟方式,主要使用在车架分析、货箱分析等大结构分析中,该分析不考虑螺栓孔处的受力,操作简单,但孔边刚度大,且不能引入螺栓预紧力,因此不能正确反应螺栓孔处的应力分布;第二种螺栓模拟方式,主要使用在支架类分析,关心螺栓孔边的应力,但不能体现出螺纹等细节处的应力分布;第三种模拟方式,既可以体现螺栓细节处的受力,又能精确体现出支架螺栓孔处的受力,但模型过于复杂,且计算量太大,仅适用考察螺栓受力的场合。本次减振器下支架有限元分析中,4.3节中,我们主要获得Topo优化的设计目标,即减振器作用点A的最大位移,因此该处的螺栓采用RBE2+BEAM+RBE2形式来模拟;在4.6节中,我们关心支架的应力分布,因此选择第二种螺栓简化方式。

第一种螺栓模拟方式如下图:

图1 RBE2+BEAM+RBE2螺栓模拟方式

上下两个RBE2单元从节点为螺栓安装面处的节点,中间主节点通过两个CBEAM单元相连,模拟螺栓杆部。约束CBEAM单元中部节点六个DOF,表达为支架通过螺栓安装在基体上。

第二种螺栓模拟方式如下图:

图2 带预紧力的螺栓实体模拟方式

螺栓通过螺纹安装在基体上,预紧被预紧部件,将螺杆截断,在横截面两侧的螺栓上施加大小相等,作用相反的力,即螺栓预紧力。螺杆在预紧力作用下,会重叠L∆,软件自动去除一侧螺栓处的L∆长材料后,将两端螺杆合并,即螺栓预紧完毕,达到“锁止”状态。后面的其他工况可在此基础上进行,这样,带螺栓预紧的支架有限元分析结果才会更加准确,对判断支架强度是否达标有重大的意义。

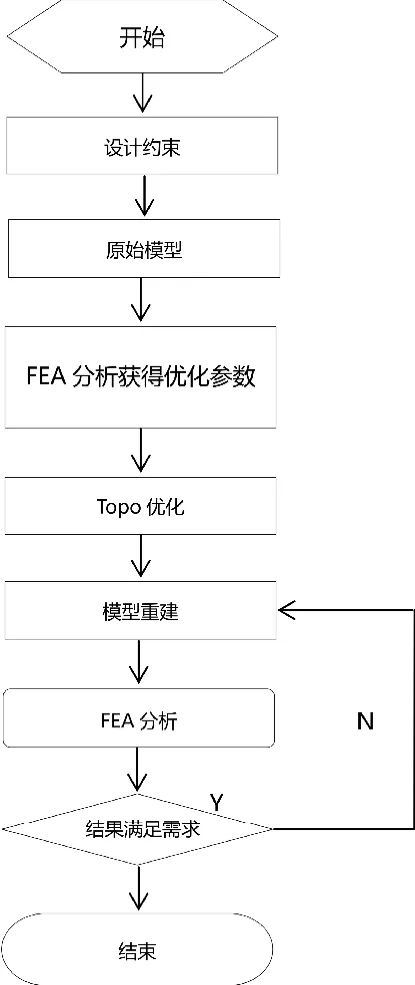

4、开发流程图

图3

5、减振器下支架设计

5.1设计输入和设计约束

基于自卸车前悬架布置和转向系统布置,本次设计空间为图中虚线所指方向,减振器下支点硬点位置为图4所指示位置:

图4 减振器下支架设计约束

5.2原始模型

根据设计输入和设计约束,在CATIA中进行初步的3D数模绘制,如图5所示:

图5 原始模型

5.3原始模型的FEA分析

图6 原始模型位移云图

图7 原始模型vonMises应力云图

对减振器下支架原始模型采用Hexa8网格进行离散,对安装螺栓采用第一种螺栓模拟方式,减振器安装孔处,采用RBE2单元对孔内壁单元节点进行耦合,RBE2中间从节点通过BEAM梁单元与减振器作用点,即图4中A点位置进行连接。在A点施加减振器最大阻尼力12000N,设定求解为线性静态求解,使用自带求解器BulkData进行求解,获得A点沿力方向的最大位移为0.4156mm,最大vonMises应力为146.2Mpa。

5.4Topo优化

该减振器支架材料为ZG310-570,屈服强度为310Mpa,抗拉强度为570Mpa。原始模型在最大减振器阻尼力下,A点位移为0.4156mm,支架最大vonMises应力为146.2Mpa,因此确定本次的优化目标为:A点Z向位移值最大为0.8mm,支架的体积分数最小。三个螺栓孔处的网格为非设计空间,其他网格为设计空间,在设计空间内寻找最优的材料分布。在线性静态分析基础上,设定优化空间、优化响应、优化约束和优化目标,提交Optistruct进行求解。经过14步迭代,目标函数收敛,获得最优结果。

图8 目标函数迭代收敛图

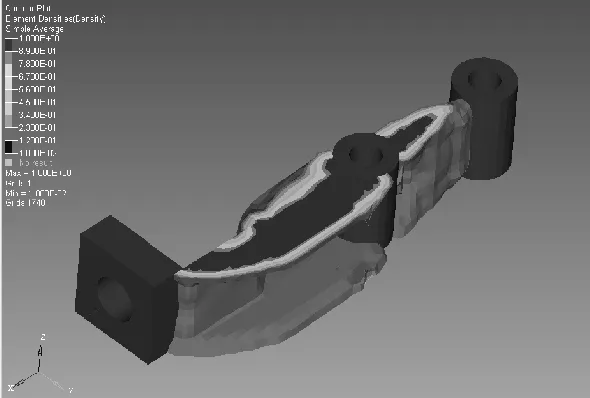

使用Hyperview对结果进行处理,图中,红色的部分为密度为1,为必须保留的材料,蓝色的部分密度为0,是必须去除的材料,处于中间颜色的部分密度为0~1之间,是可选材料。图中显示为保留0.16密度以上的材料。使用Hypermesh自带的OSSmooth将分析结果输出为STP格式。

图9 单元密度等值面云图

5.5模型重建

图10 优化后的减振器下支架

在CATIA中,打开STP文件,根据文件中图形,重新建立模型。在拟合结果图形时,必须考虑工艺的可操作性,以最简单的模型来代替结果图形。最后将重建后的模型与工字梁(以长方体代替)通过两个M16的螺栓组装在一起。

5.6优化后支架的FEA分析

图11 拓扑优化后的支架有限元模型

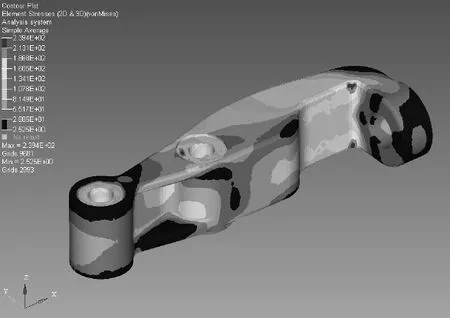

图12 拓扑优化后的支架vonMises应力云图

将重建后的模型总成导入Hypermesh进行前处理。其中螺栓和工字梁使用Hexa8网格进行离散,减振器支架模型比较复杂,划分为Hexa8单元难度大,耗时长,此处采用Tetra4单元进行离散。螺栓与工字梁通过螺纹相连,本次分析目的是获取减振器支架处的应力,因此,将螺纹部分与工字梁安装孔处节点进行合并,螺栓头部与减振器下支架安装面通过Frezing接触,支架下端安装面与车桥通过Slide接触,静摩擦系数为0.7,螺栓杆部预紧力为60000N。建立两个载荷步,第一个载荷步为螺栓预紧分析,第二个载荷步为减振器最大阻尼力施加分析,提交BulkData进行求解。

通过上图得知,在最大减振器阻尼力作用下,优化后的支架最大vonMises应力为239.4Mpa,小于材料的屈服强度,且支架应力分布均匀,蓝色低应力面积较小,说明支架强度满足使用,且材料利用率较高,满足轻量化设计原则。支架随整车进行12000KM的强化路可靠性试验,也体现了良好的可靠性;目前已在市场上验证一年,未发生任何故障。

6、总结

本文借助于Catia和Hyperworks软件,根据设计的边界约束,设计出了满足可靠性和轻量化设计的减振器下支架。相对于常规的设计方法,该方法具有高效、精准等特点,更好的满足商用车整车开发。

参考文献

[1]陈家瑞,汽车构造[M].北京:机械工业出版社,2001.

[2]邵林,空气悬架推力杆支架的拓 扑优化设计.陕西:2012.

[3]AltairEngineering.Hyperworks12.0 Help.

The Application of HyperWorks in The Design of Truck Bracket

Gao Song, Li Haibo, Dong Jinguo, Shao Gang

( Anhui Jianghuai Automobile Co. Ltd, Anhui Heifei 230601 )

Abstract:The topic finishes the new design of a truck damper bracket by CAITA and HyperWorks software.In the process, the method of SIMP is used to obtain the optimal 3D model. Then the method of NLSTAT and bolt-pretension is used to obtain the accurate stress of the new design.The result shows that the methods can fit the optimal design of truck brackets.

Keywords:FEA; topologyoptimization; pretensionedbolt analysis

中图分类号:U463.4

文献标识码:A

文章编号:1671-7988(2016)05-18-04

作者简介:高松,就职于安徽江淮汽车股份有限公司。