含钨萤石中矿高压浸出钨、铷试验研究

2016-06-05刘振楠湖南有色金属研究院湖南长沙410100

刘振楠(湖南有色金属研究院,湖南长沙 410100)

含钨萤石中矿高压浸出钨、铷试验研究

刘振楠

(湖南有色金属研究院,湖南长沙 410100)

含钨萤石中矿采用常压碱浸、苏打焙烧等工艺时,钨、铷及萤石回收率均不高。对该矿样进行了高压烧碱浸出工艺及盐酸预处理+高压碱浸工艺方案的探索试验,并进行了关键影响因素——碱加入量条件试验。经验证,当矿样用100%盐酸预处理,将预处理渣用水洗至pH值约为7后,加入1.5倍理论量烧碱+0.5倍理论量纯碱进行高压浸出试验,钨浸出率可达99%,铷可达84%,萤石分解率为50%。采用高压循环浸出后,碱耗可降低50%左右。该工艺指标好,三废可达标排放,经济效益明显。

钨萤石中矿;钨;铷;高压浸出

钨在现代化工业应用非常广泛,如电力照明、冶金、机械加工刀具、军事等领域。随着我国优质钨矿资源的日益匮乏,回收利用难选钨矿中钨等有价金属日益成为企业稳定发展的必走之路[1]。铷是一种具有银白色金属光泽的活泼金属。现在铷矿资源分布极其分散,至今仍未发现单纯的铷矿,均以伴生状态存在其它矿物中。铷在很多领域有不可替代的用途,现在更广泛用于热离子和磁流体发电、激光转换电能装置等前沿高科技领域[2]。

某钨矿中伴生有金属铷,主要脉石矿物是萤石,萤石是生产氢氟酸的最重要矿源。该含钨萤石中矿主要矿物组成是白钨矿、萤石、含铷云母、方解石、绿泥石等矿物。经前期一系列的高碱浸、苏打焙烧、氟化钠浸出等探索工艺试验,钨、铷的综合回收效率不高[3]。试验考虑采用高压浸出,提高矿物的暴露机会,进一步提高有价金属的回收率。

1 矿样性质及试验设备

1.1 矿样性质

试验用原料为某地加热浮选所得含钨萤石中矿,其化学成分分析及光谱半定量检测结果见表1、表2。

表1 含钨萤石中矿化学成分分析%

表2 含钨萤石中矿光谱半定量检测%

由表1、表2可知,该矿含少量钨和铁,并伴生稀有碱金属铷,含有大量的萤石。经矿物物相分析,其组成为萤石、含铷云母、方解石、绿泥石等矿物,其中钨绝大部分以白钨矿的形式存在,伴生金属铷在云母矿中以类质同相的形式替代钾。

1.2 试验设备与试剂

试验设备:高压斧(CJ-3型);增力电磁搅拌装置;电热鼓风干燥箱(101-1型);721型分光光度计;真空抽滤装置。

试验试剂:工业烧碱;分析纯盐酸;分析纯纯碱。

2 试验研究

2.1 高压碱浸出工艺原理

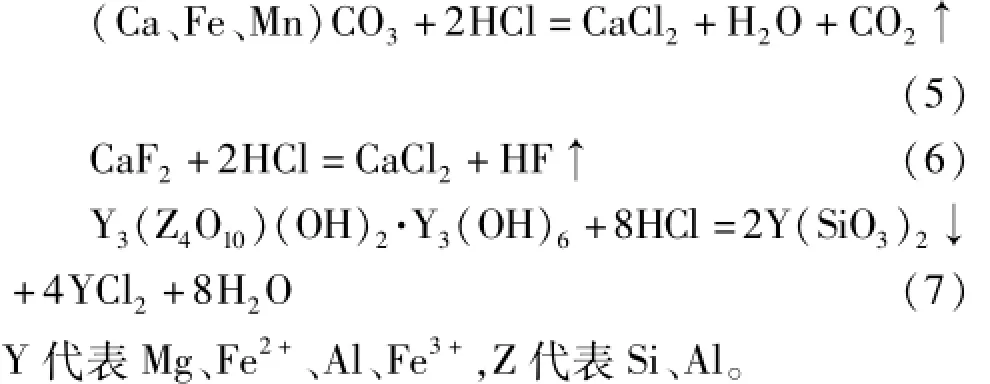

该工艺是利用高温、高压时,加入烧碱和纯碱可以有效分离矿样中钨、铷和萤石的作用,高压碱浸主要反应为[4]:

2.1.1 烧碱加入量对原料提钨、铷的影响

试验固定高压浸出所用原料量,浸出时间为3 h,浸出温度为200℃,高压浸出时矿浆液固比浓度为2∶1,进行烧碱加入量对比试验,其结果如图1所示。

由图1看出,在此试验条件下,随着烧碱量的增加,萤石的分解率保持在20%左右;铷浸出率升高很明显,从30%升至60.1%左右;钨浸出率变化较少,保持在70%~80%左右。说明烧碱加入量对铷影响较大,对钨影响较少。分析是烧碱加入量的增加对破坏云母矿物结构有积极的影响;而相对应的微溶消石灰的产生,则造成白钨矿的分解率逐渐降低。因此试验考虑加入纯碱,并对烧碱和纯碱的加入量进行对比试验。

2.1.2 烧碱+纯碱加入量对原料提钨、铷的影响

试验固定高压浸出使用原料量,高压浸出时间3 h,浸出温度为200℃,高压浸出时矿浆液固比浓度为2∶1,进行烧碱+纯碱加入量的试验,其结果见表3。

图1 高压浸出时烧碱加入量对提钨、铷的影响

表3 高压浸出时烧碱+纯碱加入量对提钨、铷的影响

由表3看出,高压浸出时,随着烧碱+纯碱理论量的增加,铷浸出率逐渐增加,当烧碱加入量为理论量的1.5倍时,铷的浸出率可达80%左右;钨的浸出率在烧碱量一定时,随着纯碱加入量的增加而逐渐升高,当纯碱加入量为理论量的0.7倍时,钨的浸出率可达96%以上。试验中烧碱和纯碱的加入量均很高,生产成本较高,同时,矿粉中萤石分解率依然较低。根据资料,矿粉用盐酸预处理可以有效处理质量稍差的白钨精矿,具有流程短、成本低等特点。

2.2 盐酸预处理+高压碱浸工艺原理

酸预处理为目前工业处理白钨精矿的主要方法,可以除去原料中附着的浮选药剂及部分磷、砷、钼、硫等杂质,可以改变矿物的物理结构或某些组分的化学形态,提高钨精矿中WO3的品位,以有利于浸出过程[5]。

试验中操作步骤是将矿粉用盐酸预处理后,用水洗至pH值约为7,产出的盐酸预处理渣继续加碱高压浸出,分析钨、铷浸出率及萤石分解效果变化。

2.2.1 预处理盐酸加入量提钨、铷及分解萤石的影响

试验中取干燥矿粉加入盐酸预处理,调节矿浆pH值,在浸出温度80℃下搅拌浸出4 h,真空抽滤,用水洗至pH值约为7。将酸预处理渣干燥后磨细,按照液固比3∶1,同时加入1.5倍理论量的烧碱+0.5倍理论量的纯碱调节矿浆,将矿浆倒入高压釜内试验,浸出温度为230℃,浸出时间2 h,分析该流程试验的钨、铷浸出率及萤石的分解率。具体试验结果对比如图2所示。

图2 盐酸预处理+高压碱浸提钨、铷及萤石的影响

由图2看出,该矿粉经盐酸预处理后,钨、铷浸出率均有明显的提高,其中钨可达99%,铷可达83%以上;但矿粉中萤石分解效果仍然不高;同时目前的工艺参数在生产上难以实现,碱耗太高,萤石分解率较低,难以充分回收。

2.2.2 循环碱量的变化对高压浸出提钨、铷及分解萤石的影响

由以上盐酸预处理+高压碱浸试验看出,该工艺流程的碱耗较高,产出的浸出液钨、铷品位较低,WO3约为22~25 g/L,Rb约为60~80 mg/L,含碱约为20~40 g/L。因此同时进行了高压碱循环浸出试验,考察了循环碱浸过程中钨、铷浸出率、萤石分解率及浸出液中钨、铷浓度的变化规律。

试验取定量矿粉首先按照100%盐酸预处理,80℃下搅拌浸出4h,真空抽滤,用水洗至pH值约为7。首先取定量预处理渣加入1.5倍烧碱+0.5倍纯碱,按照最佳的高压浸出条件进行第一轮高压浸出,高压碱浸时液固比3∶1,浸出温度为230℃,浸出时间2 h。将所产高压浸出液按设计量加入第二批预处理渣完成第二轮高压碱浸循环试验,其它浸出条件不变,进行循环试验碱耗对比试验结果,如图3所示。

由图3看出,该矿粉采用盐酸预处理+高压碱浸循环工艺提钨、铷及分解萤石。在高压碱浸循环工艺时,随着循环碱的增加,钨、铷的浸出率及萤石的分解率基本上保持不变,同时浸出液中钨、铷含量分别升高至38.25 g/L、105.85 mg g/L,说明该工艺在纯碱加入量不变后,烧碱的消耗可以适当地降低,对工业生产有积极的意义。

图3 高压碱浸循环工艺中循环碱的变化对钨、铷浸出及萤石分解的影响

3 结 语

1.该伴生铷的含钨萤石中矿,采用高压碱浸工艺时效果与前期常压下成熟的提钨工艺相比,钨、铷浸出率及萤石分解率均好。

2.采用盐酸预处理后,将预处理渣用高压烧碱+纯碱工艺后,当加入理论量1.5倍的烧碱和理论量0.5倍的纯碱时,钨浸出率可达96%,铷浸出率可达80%。经过循环试验证实,高压碱耗可以降低一半,浸出液中钨、铷含量分别升高至38.25 g/L、105.85 mg g/L,萤石的分解率为50%左右。

[1] 李洪桂.稀有金属冶金学[M].北京:冶金工业出版社,1990.

[2] 杨大锦,廖元双,彭秋燕,等.含铷石英—高岭土加压浸出研究[J].云南冶金,2014,43(2):55-57.

[3] 杨利群.苏打烧结法处理钨矿及低品位废钨渣的研究[J].中国钼业,2008,(4):25-27.

[4] 肖超,刘景槐,吴海国.低品位钨渣处理工艺试验研究[J].湖南有色金属,2012,(4):24-26.

[5] 张启修,赵秦生.钨钼冶金[M].北京:冶金工业出版社,2005.18-21.

Research on Som e Low Grade Rubidium-fluorite Sheelite M idd ling by Pressure Leaching

LIU Zhen-nan

(Hunan Research Institute of Nonferrous Metals,Changsha 410100,China)

Some sheelitemiddling can not be used by atmospheric pressure alkaline leaching,soda agent and other processes to recovery tungent,rubidium and fluorite.Then we carried out the tests of high pressure caustic soda leaching,hydrochloric acid pretreatment with high pressure soda leaching process etc.Also,carried out the key influencing factors alkaliaddition condition test.After verification,first of all the samples be pretreated with 100% hydrochloric acid,then washing the pretreated slag to pH~7,adding 1.5 times of the theoretical amount of caustic soda and 0.5 times of the theoretical amount of soda.The tungsten leaching rate is 99.8%,the rate of rubidium is 84%,and the fluorite decomposition rate is50%.In tungent,rubidium and fluorite decomposition rate unchange,high pressure circulating leaching alkali consumption can be reduced by 50%.The process index is better,waste can be dischargedmeeting standards,and the economic benefit is obvious.

tungsten fluorite ore;tungent;rubidium;high pressure leaching

TF803.2+1

A

1003-5540(2016)02-0033-03

刘振楠(1982-),工程师,主要从事冶金工艺研究工作。

2016-03-10