基于AMESim和ADAMS联合仿真的发射平台起竖控制方法研究

2016-06-05杨之江吴林瑞吴齐才李德忠

杨之江,吴林瑞,吴齐才,李德忠

基于AMESim和ADAMS联合仿真的发射平台起竖控制方法研究

杨之江,吴林瑞,吴齐才,李德忠

(北京航天发射技术研究所,北京,100076)

建立发射平台起竖系统机械动力学ADAMS模型,液压AMESim模型,控制系统MATLAB/Simulink模型,实现发射平台起竖系统的多平台联合仿真,在此基础上对起竖过程控制方法进行分析研究,得到多级油缸基于角速度闭环控制方法的起竖控制模型。

发射平台起竖系统;联合仿真;ADAMS;AMESim;MATLAB

0 引 言

发射平台是包含了机械、液压、控制等多种专业技术的复杂设备,其设计开发与特性研究需要反复匹配各分系统之间的接口和参数,传统实物试验的开发方式工作量大、周期长,研制和开发效率较低。目前随着各专业仿真软件的快速发展,多专业联合仿真系统已经可以实现。利用联合仿真技术,可以避免将大量时间和精力投入到接口和参数的匹配工作中,从而提高研制和开发效率。

发射平台起竖系统是发射平台中机械、液压、控制多专业结合的一个典型表现,为了满足垂直或倾斜发射的发射角要求,需要将发射架从水平状态起升至某个特定位置;同时为了实现快速平稳起竖,还需要对控制方法进行研究,以减小起竖过程中的振动和冲击,并满足一定的起竖到位精度要求。

基于发射平台起竖系统机械、液压、控制联合仿真的需要,需要解决MATLAB/Simulink与AMESim、ADAMS的软件联合和参数设置问题,本文对起竖过程控制方法进行研究,提出了基于角速度闭环的控制方法,可以较好地满足起竖过程稳定、快速和高精度等要求[1,2]。

1 发射平台联合仿真系统搭建

在专业仿真软件ADAMS、AMESim和MATLAB/Simulink平台下分别对发射平台起竖系统的机械、液压和控制部分进行建模,并通过相应的软件接口完成联合仿真系统的搭建[3]。

1.1 建立机械系统ADAMS模型

在ADAMS平台下建立发射平台起竖机械系统模型,模型主要由车架、起竖架、1个4级起竖液压缸,4个调平支撑液压缸组成。在起竖系统中,车架与地面之间使用调平支撑油缸支撑,在起竖过程中不考虑水平支撑带来的影响,将车架视为与地面固定。以车架为基础,起竖油缸、起竖架和车架之间以转动副连接,起竖油缸通过位移驱动使起竖架绕起竖轴转动。机械系统模型如图1所示。

a)机械模型空载状态

b)机械模型满载状态

图1 发射平台起竖系统多体动力学模型

机械系统中的起竖液压缸参数在AMESim中建立的液压模型中体现,通过输入油缸实时位移的方法,将ADAMS建立的液压缸模型的运动与机械系统中的液压缸模型同步。机械系统模型对液压系统模型输出起竖架和发射筒负载对油缸沿运动方向的负载力的值,通过固定副将质量块与发射筒连接后,可实现加载起竖仿真实验[4]。

ADAMS软件提供了与MATLAB/Simulink的联合仿真接口。通过嵌入子模型的方式,ADAMS与MATLAB/Simulink之间可进行联合仿真数据通讯,仿真求解时分别使用各自的求解器进行求解。联合仿真时,ADAMS模型作为MATLAB/Simulink控制模型中的子模型,该子模型中包含实时通信模块S函数。发射平台起竖机械系统含有2个联合仿真参数,分别为发射架与负载在油缸运动方向上对油缸的负载力和沿油缸运动方向的油缸位移。

1.2 建立液压系统AMESim模型

在AMESim平台下建立发射平台起竖系统液压模型,液压系统由比例流量阀、二位四通换向阀、非对称四级液压缸、正腔油缸阻尼孔,液压油源、液压油泵、溢流阀等组成[5]。

起竖系统液压模型主要为4级液压缸模型,由3个缸体可移动的单级缸和1个缸体不可移动的单级缸组成,并使用AMESim机械元件库中带可移动套筒的质量块来模拟缸体的质量、碰撞、摩擦特性,使用参数可变油孔来模拟油缸换级时的阻尼油孔特性,以减小油缸换级时的冲击[6,7]。

AMESim液压模型同时向ADAMS机械模型和MATLAB/Simulink控制模型输出起竖液压缸的实时位移信号,向控制模型输出液压缸正腔总流量和压力信号;输入ADAMS机械模型的发射架和负载对油缸的负载力信号、控制模型对比例流量阀的流量控制信号和对溢流阀的压力控制信号。AMESim液压模型以系统S函数的形式存在于MATLAB/Simulink软件中。

1.3 搭建联合仿真系统模型

以MATLAB/Simulink作为主平台搭建联合仿真系统模型,如图2所示。

图2 起竖系统联合仿真系统模型

联合仿真模型由3个主要模块组成,分别为AMESim CoSim液压模型系统S函数、控制系统子模型Control system和ADAMS机械系统子模型adams_sub。为避免形成代数环,添加了延时环节time delay。

液压系统模型和机械动力学模型全部导入后,形成由AMESim CoSim S-function、Control system、ADAMS plantout subsystem构成的联合仿真模型,可在MATLAB/Simulink中直接启动联合仿真。

2 建立起竖系统Simulink控制模型

发射方式的发射角要求,将发射平台从水平状态起升至某个位置,故需要对控制方法进行研究,保证整个起竖过程可以快速平稳地实现。

在MATLAB/Simulink中建立控制系统模型,使用基于角速度的闭环控制方式对系统流量进行控制,使用基于角度的分段控制方式对系统压力进行控制,并分别在空载和满载两种状态下进行仿真试验。

2.1 系统流量控制

基于角速度的流量闭环控制方式,即在起竖过程中跟踪理想“角度-角速度”曲线,基于起竖位置对角速度进行直接控制,以满足平稳起竖、高到位精度的要求。为避免起竖时间过长或起竖提前停止,在起竖控制的起始阶段和即将到位阶段,不跟踪理想角速度曲线,直接对流量进行控制,以保证快速起竖和到位。规划理想角速度曲线基于如下原则[8]:

a)在起竖过程中液压系统尽可能使用最大流量,以满足起竖快速性要求;

b)为减小起竖过程中油缸换级机械碰撞和运动摩擦产生的冲击,在油缸换级前适当降低起竖速度,换级完成后再将速度提高,快速起竖;

c)起竖后期的理想状态是角度达到目标角度时角速度恰好降为0。但这种控制方法在接近目标位置时,油缸角速度很小,无法作为控制参数。为解决该问题,在起竖至与目标角度相差某个小角度时,结束角度-角速度闭环,控制系统保持以结束角速度跟踪时的控制量起竖至目标角度并完成起竖;

d)为保证起竖过程平稳,即角加速度连续,需要“角度-角速度”曲线满足一阶导数连续。

依据以上原则,设置理想“角度-角速度”曲线如图4的所示,即使用分段函数表示。

图3 发射平台起竖过程理想实时“角度-角速度”曲线

为了使油缸起竖过程中的实时角速度与理想“角度-角速度”曲线吻合,使用闭环控制策略对液压系统实时流量进行控制。选取PID控制策略对理想“角度-角速度”曲线进行跟踪,以满足控制要求。

由于不同起竖阶段跟踪曲线的特点不同,将起竖过程分为5个阶段:

a)起竖启动阶段。打开比例流量阀,将起竖架由静止状态转为运动状态。此过程不跟踪理想角速度曲线,角度范围为0~0.5°。

b)起竖前期。开始跟踪理想“角度-角速度”曲线,起竖架保持加速起竖,到匀速起竖为止。由于起竖前期为加速过程,为取得更好的控制效果,加快响应速度,需要较大的微分系数。角度范围为0.5~5°。

c)起竖中期。除换级时暂时的减速和加速过程,起竖架保持匀速起竖。为避免出现超调和波动,应选取较小的微分系数。角度范围为5~85°。

d)起竖后期。起竖架开始减速并到达与目标角度相差某个小角度。由于起竖架重心位置变化,保持相同起竖速度时,所需油缸提供的推力迅速降低。为避免出现波动,比例系数应较小。角度范围为85~89.8°。

e)起竖到位阶段。起竖即将到位时,油缸角速度很小,无法作为控制参数。在起竖至与目标角度相差某个小角度时,结束跟踪理想“角度-角速度”曲线,控制系统保持以结束角速度跟踪时的控制信号起竖至目标角度并完成起竖。将定为0.2°,角度范围为89.8~90°。

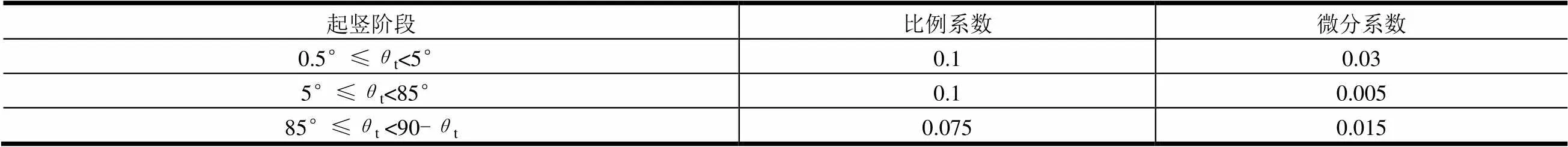

在起竖过程b、c、d阶段应用增量PID控制器对理想“角度-角速度”曲线进行跟踪,采用仿真试验方式对PID参数进行整定,得到的PID控制器参数如表1所示。

表1 基于角速度的流量闭环控制PID控制器参数

2.2 系统压力控制

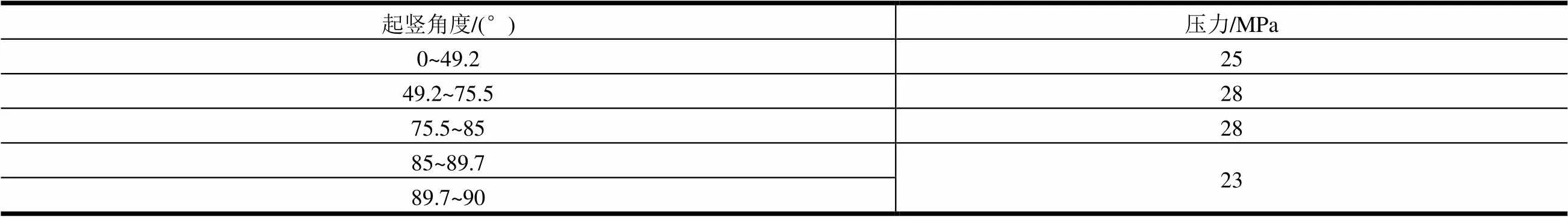

使用基于角度的分段控制方式对系统压力进行控制,即分段控制比例溢流阀的溢流压力,控制参数如表2所示。

表2 基于角速度的闭环控制参数

3 联合仿真结果

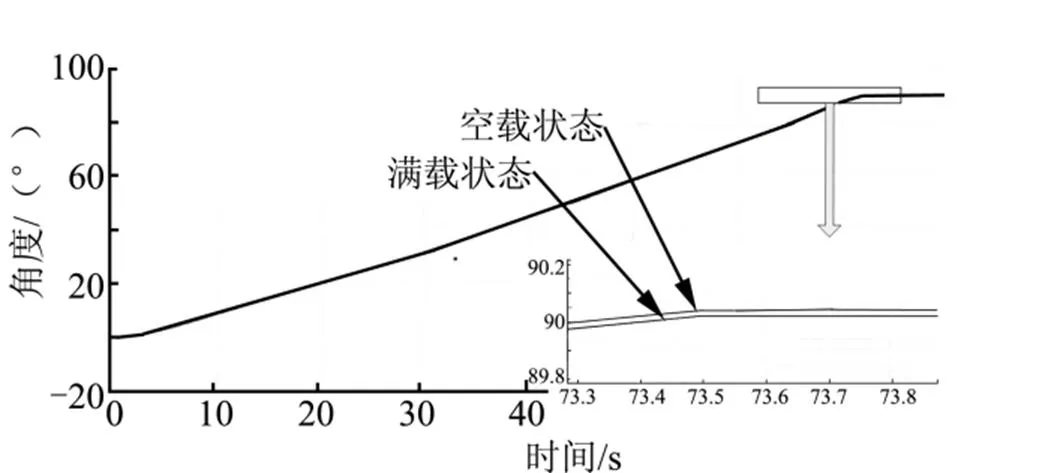

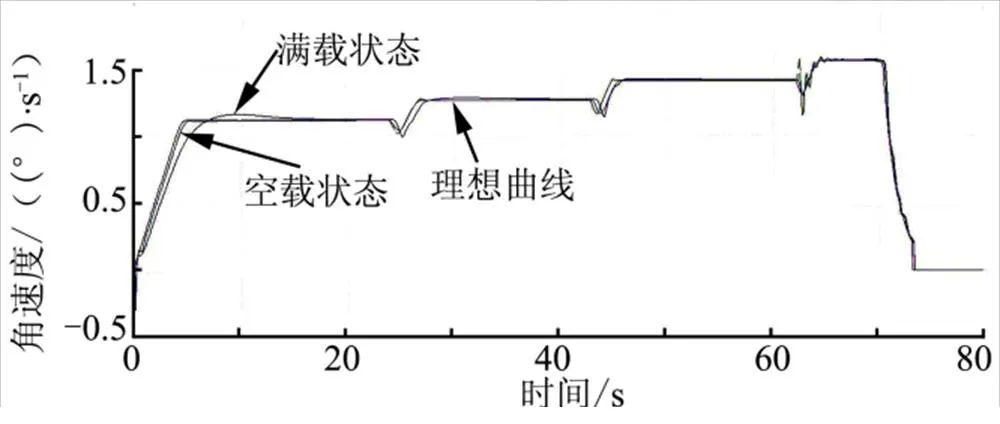

应用基于PID控制策略的闭环控制方式,利用联合仿真系统对发射平台起竖进行仿真,首先在无风载荷和扰动的情况下,分别在空载、满载两种状态下对发射平台起竖过程进行仿真。仿真结果如图4、图5所示。

图4 基于PID控制策略的闭环控制方式起竖过程角度变化

图5 基于PID控制策略的闭环控制方式起竖过程角速度变化

由图4中的局部放大可知,空载状态下的总起竖时间约为73.4 s,满载状态下的总起竖时间约为73.5 s。空载状态下和满载状态下的起竖总时间几乎无差别,说明应用基于PID控制策略的闭环控制方式时,总起竖时间基本不受负载变化影响。另外,空载状态下的起竖到位精度为0.04°,满载状态下的到位精度为0.02°。说明应用基于PID控制策略的闭环控制方式时可以满足起竖到位精度要求。

由图5可知,由于对理想角速度曲线进行了跟踪,起竖过程中在油缸换级位置起竖角速度突变明显减小,角速度曲线比较平滑。仿真结果表明可通过对控制方法的优化降低起竖过程对液压系统的冲击。

4 结 论

多平台联合仿真可较好发挥各专业软件在相关领域的优势。本文提出基于跟踪理想角速度曲线的闭环控制方法,应用多平台联合仿真系统进行了仿真试验,取得较好的控制效果。

设计开发人员可对控制方法进行进一步的优化与研究,也可以在确定控制方法的基础上对发射平台机械、液压系统进行相关参数的调整,从而进行系统参数的优化,提高研制和开发效率。

大型装置起竖系统智能积分控制仿真研究

[1] 韩寿松, 晁智强, 刘相波. 基于ADAMS 和AMESim 的液压六自由度平台联合仿真研究[J]. 机床与液压, 2013, (5): 157-159.

[2] 马长林, 黄先祥, 李锋, 等. 大型装置起竖系统智能积分控制仿真研究[J]. 兵工学报, 2008, 29(2): 227-231.

[3] 高钦和, 黄先祥. 多级缸起竖系统运动过程的建模与仿真[J]. 系统仿真学报, 2005, (7): 1563-1568.

[4] 黄先祥, 高钦和, 郭晓松. 大型装置起竖过程动力学建模研究[J]. 系统仿真学报, 2002, (3): 271-273.

[5] 高钦和. 大型装置起竖过程的电液比例控制研究[J]. 机械工程学报, 2004, (2): 189-192.

[6] 王伟, 傅新, 谢海波. 基于AMESim的液压并联机构建模及耦合特性仿真[J]. 浙江大学学报, 2007, 41(11): 1875-1880.

[7] 庞末红, 杨伦奎, 陈成峰. 基于AMESim的电磁阀动态响应特性仿真研究[J]. 导弹与航天运载技术, 2015, (5): 83-88.

[8] 杨云飞, 叶诚敏. 基于Simulink的运载火箭姿态控制系统时域仿真软件开发[J]. 导弹与航天运载技术, 2006, (5): 39-44.

Research on the Erecting Control Method with Launcher Joint Simulation by AMESim and ADAMS

Yang Zhi-jiang, Wu Lin-rui, Wu Qi-cai, Li De-zhong

(Beijing Institute of Space Launch Technology, Beijing, 100076)

The mechanical system model on ADAMS, the hydraulic system model on AMESim and the control system model on MATLAB/Simulink of the launcher erecting system are established. Then the joint simulation is completed. The erecting control methods is researched based on the joint simulation. The angular velocity closed loop control system model of multi-stage cylinder is obtained.

Erecting system of launcher; Joint simulation; ADAMS; AMESim; MATLAB

1004-7182(2016)02-0036-04

10.7654/j.issn.1004-7182.20160208

V554+.2

A

2014-09-10;

2015-04-16

杨之江(1989-),男,助理工程师,主要研究方向为控制系统仿真分析