侧门限位器加强板的结构设计改进

2016-05-30韦逢义谢业远周福荣施华滩

韦逢义 谢业远 周福荣 施华滩

【摘 要】针对全工装样件阶段台架耐久试验车上出现的前侧门在限位器安装位置焊点开裂问题,文章对结构设计及焊点布置进行理论分析及实际验证,以降低限位器安装面处的应力,解决焊点开裂问题。文章通过对比各种方案,寻求零件轻量化与性能指标的平衡,应用CAE软件进行强度及应力的分析计算,总结了限位器加强板设计开发的一些经验教训。

【关键词】限位器加强板;台架试验;侧门内板

【中图分类号】U463 【文献标识码】A 【文章编号】1674-0688(2016)12-0065-03

0 背景

随着社会的不断发展,能源危机与环境污染问题日益凸显,国家制定了严格的汽车燃油经济性法规。节能减排已是目前全球汽车行业面临的共同挑战,进一步优化传统发动机和整车的匹配性、加快发展替代能源和新能源汽车、大力开展汽车轻量化工程等,都是非常有效的措施。据统计,乘用车的整车重量每减轻10%(100~200 kg),可节油6%~8%,排放降低4%左右。减重可能会引起零件结构性能的减弱,从而影响整车的性能,牺牲性能指标来达到减重目的的做法是不可取的。研究如何通过零件结构优化设计及合理的焊点布置,使零件性能与轻量化之间达到平衡,这是非常重要与有意义的课题。

在车辆的使用中,通过门铰链旋转对车门进行开启与关闭,通过限位器进行车门限位。限位器是指与侧门和车身相连接,能够随侧门一起转动,可限制侧门停在某一角度位置的部件总成。当某种特殊情况下,车门会被暴力开启,门到达最大开启位置时,限位器与门铰链同时受力,对车门上的内板及加强板零件有较大的作用力,容易出现零件开裂或焊点开裂现象。因此,设计时需要针对此种门过开情况,进行CAE受力分析,以此来指导零件结构设计及焊点布置。同时,结合实际的台架耐久试验来验证,零件与焊点均未出现开裂才能满足要求。如若前期未能对设计进行有效校核,试验时往往会出现各种开裂现象。这样就会出现相应零件的更改,即增加了零件开发成本,同时也影响了整车的开发周期。本文针对某车辆在全工装样件阶段台架耐久试验时出现的焊点开裂问题,研究限位器加强板结构设计与焊点布置对性能指标的影响,并提出最优设计方案。

1 侧门限位器加强板焊点开裂问题描述及原因分析

1.1 问题描述

某乘用车在进行台架耐久子系统试验,对车辆进行常规检查,左前侧门开关次数达到3 800次,右前侧门开关次数达到5 500次时,发现限位器加强板与内板在限位器安装面处的连接焊点出现开裂现象(如图1所示),不满足零件性能要求。

1.2 原因分析

(1)限位器处的焊点质量不符合要求。根据电阻点焊试验要求,对加强板与内板进行剥离,测量其焊接熔合大小,焊接熔合大小<4 mm为不合格,测量结果见表1。

根据测量结果,开裂处焊点均满足设计要求,排除该因素对焊点开裂问题的影响。

(2)焊点开裂处存在应力集中现象。CAE分析结果见表2,结果显示该车型开裂处的焊点存在应力集中,不满足设计要求,且应力大于某量产车型,该车型在试验中未出现焊点开裂情况。

理论上,车门总成过开,限位器对内板和限位器加强板施加一个力,在力的作用下,内板与加强板会出现变形。由于受零件的材料、厚度及受力分布的影响,2个零件的变形趋势及变形量有所不同,会对连接内板与加强板的焊点再形成拉力与剪切力。2个连接零件的相对变形量越大,其对焊点产生的应力越大,超过零件屈服值时,焊点容易出现开裂风险。从表2中可以看出,焊点1和焊点2的应力大小超过了门内板与限位器加强板的材料屈服强度最小值120 MPa,每次车门过开时,焊点都处于超负荷状态,当达到相应的次数时,焊点会出现开裂情况。

通过以上分析,限位器安装面的焊点出现开裂的根本原因为此处焊点存在应力集中现象,超出板材应力屈服极限,焊点过载疲劳开裂。

2 限位器加强板结构的优化方案

根据原因分析,结合数模确定解决方案。通过查看数模可知,现有的内板与限位器加强板的厚度分别为0.65 mm与1.2 mm,限位器加强板与下铰链加强板分开为2个部件,下铰链加强板的厚度为1.5 mm。根据受力分析,从增加板厚和结构调整方面考虑,制订以下优化方案。

方案1:内板板厚由0.65 mm增加到0.8 mm,限位器加强板的厚度不变。

方案2:限位器加强板厚度由1.2 mm增加到1.5 mm,内板厚度不变。

方案3:内板板厚由0.65 mm增加到0.8 mm,同时限位器加强板厚度由1.2 mm增加到1.5 mm。

方案4:将限位器加强板与下铰链加强板合并为一个零件,厚度为1.2 mm,内板厚度不变。

方案5:在原方案的基础上直接取消限位器安装面处的2个焊点,内板与限位器加强板不做更改。

方案6:更改限位器加强板结构,加强板在限位器安装面处起2个加强筋,同时取消安装面处的焊点,在侧面及底部分别增加3个和2个焊点,内板厚度不变。

各方案示意图如图2所示。

3 各优化方案应力测试结果分析及方案选定验证

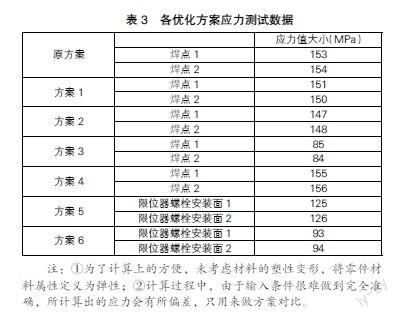

对上述6个方案分别进行CAE分析,分析结果见表3。对比以上6个方案的应力分析结果,除方案4外,其他方案都能使限位器处的应力值降低。

方案1:对比原方案的应力下降了1.3%,需要修改原内板模具,重量增加1.24 kg,应力改善較小,应力疲劳导致焊点开裂的风险较高。

方案2:对比原方案的应力下降了3.9%,需要修改原限位器加强板模具,重量增加0.22 kg,应力改善较小,存在应力疲劳导致焊点开裂的风险较高。

方案3:对比原方案应力下降了44.4%,相较于原方案有很大的提升,但需要修改原限位器加强板与内板的模具,重量增加1.46 kg,应力疲劳导致焊点开裂的风险小。

方案4:对比原方案重量虽然减轻了,但是应力大小反而上升了,应力疲劳导致焊点开裂的风险大。

方案5:限位器安装面处的应力下降了20.2%,但应力值仍超过零件的屈服强度,同时限位器加强板与底部搭接的焊点应力变大,达到130 MPa,两处都有焊点开裂的风險。

方案6:对比原方案改善了39.2%,限位器安装面处应力大小分别为93 MPa与94 MPa,与上文量产车型基本一致,应力改善较为明显,应力疲劳导致开裂的风险较低,需要更改限位器加强板模具,重量并未增加。

通过CAE分析结果可知,内板限位器位置的钣金应力与限位器加强板的结构及焊点分布有密切相关,其直接影响加强板与内板上的应力分布及应力集中的位置。

与前3个方案对比可以看出,单纯地增加加强板与内板的厚度对于应力的改善较小,而且零件重量、修模费用与开发周期都增加了。

与方案4对比可以看出,将限位器加强板与下铰链加强板合为一个零件,虽然限位器处受力面积加大了,但其同时也承受了由下铰链处分的过载力,因此焊点的应力并未降低,此方案零件需要重新开模,周期长、费用大。

与方案5对比可以看出,限位器安装面处存在焊点时,限位器安装面处的最大应力值在焊点处,焊点距离限位器受力点近,焊点最先承受力,因焊点的受力面积小,容易产生应力集中现象。当取消安装面处的焊点时,原2个焊点承受的力分散到剩余的焊点上,因此其他焊点的应力提高了。

和方案6对比可以看出,当限位器安装面处无焊点时,限位器安装面处的最大应力值在安装螺栓处,螺栓的受力面积较焊点的受力面积大,同时限位器加强板上限位器安装面两侧增加的筋条,提高了加强板的刚度,可减小其受力变形量,可对周边焊点起到保护作用。新增焊点可以共同承受过载力,可有效地降低各个焊点承受的应力。

在保证产品性能的前提下,对零件成本与修模周期进行评估。方案6应力大小改善明显,低于材料的屈服强度,同时零件模具改动量小,周期短,成本较低,因此选定方案6作为最终可行性方案。

按照方案6整改零件后同时进行侧门过开耐久试验和常规性耐久验证。试验完成后,试验车上所有焊点均未出现开裂情况,方案6实车验证可行。

4 总结

综上所述,在设计过程中,零件的性能是可以通过合理的结构设计及焊点布置来进行改善。结构设计结合CAE软件分析,可以很好地避免一些零件后期试验出现的问题。本文通过对限位器加强板的结构及焊点位置布置的分析,为后续项目上的零件开发提供了借鉴。

参 考 文 献

[1]郭竹亭.汽车车身设计[M].长春:吉林科学技术出版社,1992.

[2]吴宗泽.机械零件设计手册[M].北京:机械设计出版社,2003.

[3]李少波,谢庆生,楚甲良.汽车车身设计方法探讨[J].贵州工业大学学报(自然科学版),1999(12).

[责任编辑:陈泽琦]