某350 MW超临界热电联产机组风量测量装置技术改造

2016-05-30兰蕾柴勇权张冠琪

兰蕾 柴勇权 张冠琪

摘 要:国电肇庆电厂自投产以来,磨煤机混合通风量及双侧送风量的巴类测点时常出现较大的测量误差,导致运行自动投入率低、给煤机误跳闸等,且存在低负荷时锅炉总风量保护动作的隐患。文章结合现场实际,采用了多测点带自清灰的瓦特测量装置对原有巴类风量测量装置进行技术改造,后续生产实践验证了该方法的有效性。

关键词:磨煤机混合通风量;AB侧送风量;巴类测点;多点式自清灰

中图分类号:TK223.26 文献标识码:A 文章编号:1006-8937(2016)08-0007-02

1 背景概述

国电肇庆电厂两台35万机组分别于2012年9月和11月并网发电,项目位于肇庆市北江河畔大旺高新区内,承担着整个大旺新区的供热和南网调峰任务。锅炉型号:DG1150/25.4-Π2为东锅的350 MW超临界变压直流锅炉,炉膛内布置5层低NOX旋流燃烧器,A、E层配置国电自主开发的等离子点火系统,制粉系统为中速碗式直吹型式。

技改前肇庆电厂碗式磨混合通风量、空预器出口AB侧送风量使用的是威力巴测流量装置,由于流体中夹杂的各类固体粉尘容易将巴类风量测点的取样管堵塞,进而准确测量每台碗式磨的混合通风量及空预器出口AB侧风量就显得尤为困难。碗式磨的混合通风量测量值与实际值偏差大导致:磨煤机风量调节长期无法投入自动、给煤机误跳(热控逻辑设置磨煤机入口风量小于整定值时跳对应给煤机),空预器出口AB侧送风量DCS显示值与实际值偏差大导致:送风及氧量自动无法投入(或偏差大跳为手动调节)、低负荷时锅炉总风量保护可能动作,机组运行的安全性和经济性降低。

此外,热控检修的工作量很大,需要不定期强制或停止扫描相关测点,拆开取样管接头进行吹扫。为了提高锅炉燃烧的稳定性和经济性,更好保证整机组自动投入率,利用停机时机上述风量测量装置进行了技术改造,经过长时间的运行实践,验证了所采用改进方法的有效性。

2 常规测量方法研究

2.1 测量原理

风量测量的核心是测量差压,通过插入流体管内的斜角取压管(两根),测量出上游(迎风侧)的气压和下游(背风侧)的气压,二者相减,即为差压。要准确测量差压要求两根取压管紧密布置(一般为一体化组装产品),且安装角度要保证。测出差压和风速,应用伯努利方程就可算出相应体积或质量流量。

2.2 常规测点布置

改造前肇庆电厂碗式磨混合通风量在直管段布置三个取样测点,AB侧送风量直管段共布置六个取样测点,通过差压变送器送至相应DPU的AI模块,再通过DCS的模拟量三选中(SELM)模块后折算出实测风量供PID自动调节和运行人员监视。理论和生产实践表明,风量测量误差主要受被测对象管道横截面积、管道长度(弯头除外)和取样点布置位置和个数的影响。受实际条件制约,管道横截面积、管道长度难以改变,故取样点布置位置和个数成为技改的核心。常规测量方法的弊端在于测点布置个数相对较少、选取位置不合理且风中携带灰尘较多,取压管较易发生堵塞,导致差压测量不准,进而影响风量测值。

3 改进测量方法研究

依据上述常规方法所存在的弊端,进行针对性的改进,主要措施有:合理选取取样位置、合理布置取样测点、改用防堵塞取压管。

因此,为准确测量管内流体流量,首先要检查确认原有测点布置位置是否合理,尤其在测点布置离弯头较近时,测值误差大且波动幅度较大。其次增加取样测点个数,选取在同一风管横截面上均匀布置多个测点,采用取平均值的方法,消除取样误差,所有取样测点的上游取压管和下游取压管各自汇流成一根总管后与差压变送器相连。最后采用自清灰取样测点,防止因灰尘堵塞取压管而引起的测量误差。

3.1 碗式磨混合通风量改进测量方法

磨入口风量改进相对较简单,只是将其取样位置平移至离弯头较远处,因其截面积相对较小,故考虑在不增加取样测点的基础上,将常规巴类测点换为带自清灰功能的瓦特测点。

该类测点在每个取压管内同步布置了振打清灰固件,固件在管内工质冲量作用下,做无规则运动,振打取压管内壁,壁内积灰随之自动脱落,消除取压误差。固件选用防锈蚀材质,尺寸及质量经过25%~105%工况试验,选取最佳参数,基本上可以消除因取压管积灰而引起的误差,且其一次投入成本、改造施工和实际应用效果比外加反吹扫装置更有优势。经过6个月的生产实践证明,改进方法非常有效,热工人员再无现场进行过人工吹扫,且磨入口通风量测量准确,为运行人员合理调节磨的通风量,为防止堵磨、合理配风及调节煤粉细度提供了有效的监视和参考手段。

3.2 空预器出口AB侧送风量改进测量方法

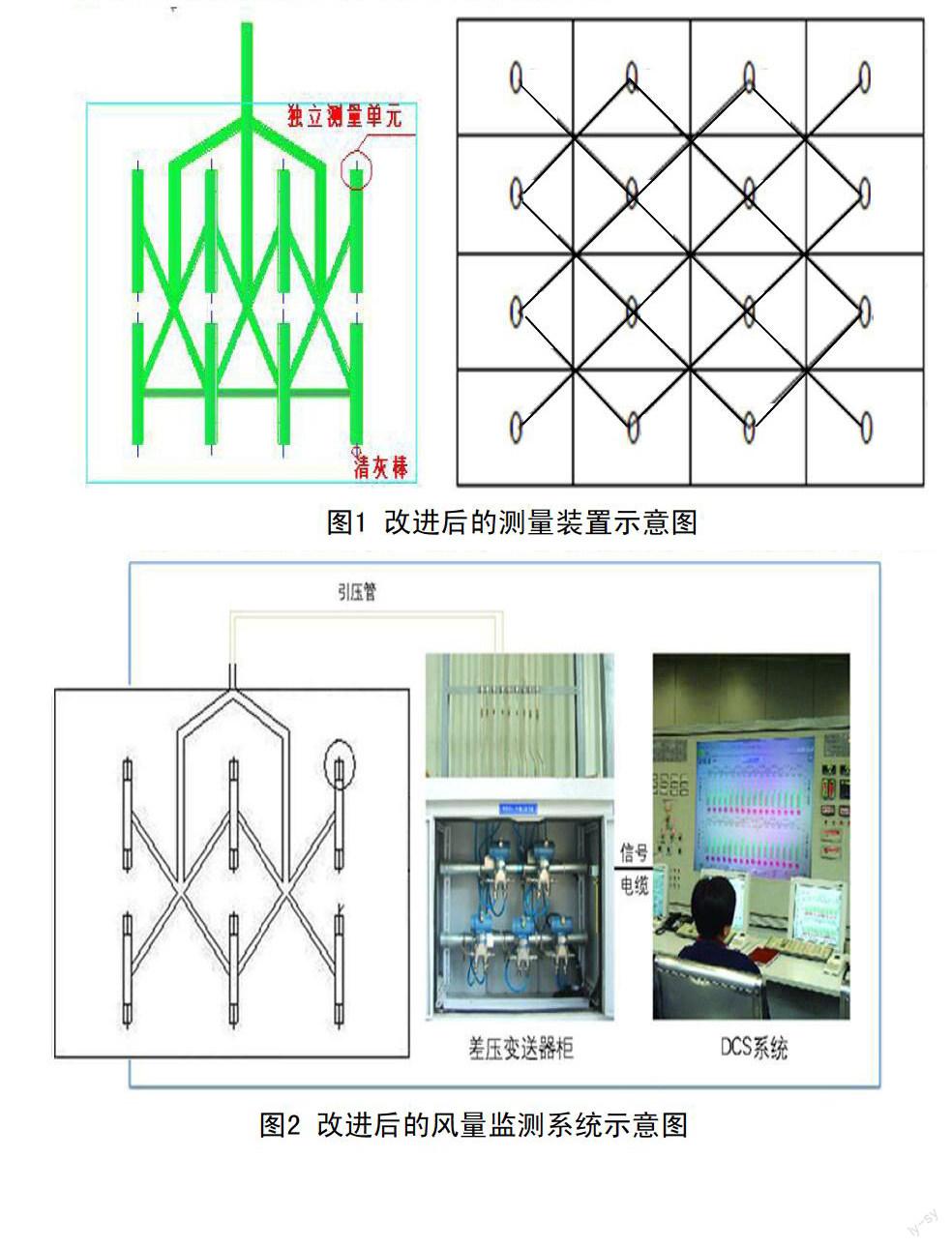

肇庆电厂AB两侧风箱入口管道尺寸为(3 980×2 810 mm)。由于风管横截面积大,管内工质速度场和压场分布偏差较大。故宜进行均压处理,以取的更切合实际值的加权差压值。具体做法为将原有测量取压点拆除,在风道平直段沿管壁外周均匀加装18个带清灰固件的取压测点,以获得更贴近实际的差压均值。改进的测量装置示意图,如图1所示。

测量出的平均差压,经过三个变送器接入总线就地柜,通过耦合器由光缆传输至PB卡件,PB卡输出信号通过AI(模拟量输入通道)送至DPU,DPU根据内置逻辑算法将变送器传入的现场测量平均差压,转换为送风量的质量流量并将其送至送风及氧量调节以及各开关量保护逻辑中。送风质量流量的数学模型公式如下:

G=0.3005K×A■(t/h)

其中:

G为被测气体质量流量,单位t/h;

K为风量测量装置流量系数;

A为通流面积,单位m2;

ΔP为平均差压,单位Pa;

t为被测气体温度,单位℃;

Px为被测气体管内的压力,单位Pa。

改进后的风量监测系统示意图,如图2所示。

由于采用风道截面上布置多个测点,然后将多个测点有机组合在一起的方式,差压放大倍数增大,改造后的装置所产生的差压值是本身管段内流体动压的十多倍,大大提高了测量精度。装置出厂前需进行风洞试验,根据风洞试验装置测量出的数据与标准皮托管测量的数据进行对比,装置测量出的差压值是标准皮托管测量出来的差压值的十多倍。由于测量装置本身具有利用粉尘动能进行自动清灰防堵塞的功能,不需要加装反吹扫装置也无需频繁人工吹扫,能真正做到长期免维护,解决了原风量测量装置的堵塞问题。

此外,多点组合风量测量装置采用插入直管段的安装方式,其挡风面积很小,因此,其对整个风道流体的压力损失可以忽略不计,节能效果非常好。且安装方便,适合安装在水平管道上,大大减少了安装工程量。

4 结 语

现代火电厂由于DCS和现场总线的应用,自动化程度越来越高,原有风量测量装置已满足不了锅炉总风量自动投入率的要求。并且其抗恶劣运行环境影响的性能不足,常常导致较大的测量误差,运行人员无法作出正确的判断和调整,不利于锅炉的安全、经济运行。本文立足现场实际,采用自清灰多点式测量装置替代原有的威力巴类测量装置,经过半年多的生产实践检验,验证了该改造方案的可行性。我厂该测量装置投入使用至今未出现过堵灰现象,大大减少了热工人员的维护量,且稳定性也非常高,目前风量能完全投自动,运行良好,保证了机组的安全、经济运行。

参考文献:

[1] 方兴国,吴志祥.直吹式制粉系统一次风量测量装置的改造[J].电力科 学与工程,2010,(8).

[2] 赵安民.锅炉送风量测量装置的改进[J].华电技术,2011,(6).

[3] 段俊杰,沈军,杭卫华.锅炉二次风量测量装置准确性差问题在300MW

机组中的治理[J].华中电力,2010,(2).

[4] 王慧丽.锅炉风量测量方法改进与控制系统设计[D].北京:华北电力大 学,2010.