一种焊装总拼线下线柔性化吊具的研制

2016-05-30冯雪刚

冯雪刚

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

【摘 要】文章主要介绍车身焊装线总拼下线吊具在批量生产和大柔性化焊装线运行过程中主观结构分析和调校的主要内容和方法,探讨如何提升下线吊具吊装质量精度和稳定性,以及在公司产能不断扩大,新车型增加,柔性化拼台的普及使用,人力、物力资源有限的工作状态下,总拼下线吊具具备3~5车型/1焊装线能力的必要性。

【关键词】车身焊装线;总拼;下线;柔性化;吊具;研制

【中图分类号】U468 【文献标识码】A 【文章编号】1674-0688(2016)03-0090-04

0 前言

汽车车身车间焊装流水线一般有4~5条,每条生产线上线口传输机构位置都配有1~3个下线吊具,此位置的吊具的主要功能为车身整车质量合格率送检等;其他车型白车身焊合总成,需从总拼最后一个拼台输送到位后,用人工手动方法进行吊装白车身总成送至地面返修,返修后又通过该上线口将白车身总成输送至空中输送线;该上线口传输机构维护、故障抢修造成停线事故时,能及时通过吊具人工吊装方案进行转移至最近的上线口进行输送,减少损失工作日的事故率;此生产线工作节拍不饱和或空闲状态下,需应急临时吊装其他车型通过上线口举升机至空中输送线时。随着上汽通用五菱汽车股份有限公司(简称五菱公司)新车型的逐渐增多,根据市场需求调节,一条焊装线柔性化具备2~3种车型大量投入,传统的1~2车型/1吊具已难以适应五菱公司的大批量生产要求,因此只有3~4个车型/1柔性化吊具才能满足五菱公司各车型焊装生产线的大批量快速切换要求,使五菱公司上线口传输机吊具能達到柔性化、标准化和系列化等要求(如图1所示)。

1 原车身焊装线总拼下线吊具现状

车身车间因增加新车型量产和畅销车型的增产,所有4~5种车型或混线焊装线总拼下线吊具在工作过程中,发现以下难题。

(1)每条生产线的总拼下线吊具只能吊装1~2种车型,使白车身总成输送至涂装车间输送线使用率仅为75%~85%;从现场发回的照片可证实原生产线吊具为单一车型,改进版的混线吊具为2种车型/1吊具(如图2所示)。

经过对车身车间4条生产线空中输送线上线口使用现状进行分析,一条为N系列2种车型混线、GP系列生产线只吊装一种车型,CN系列生产线只吊装一种N系列车型,因此当东部车身车间N系列白车身产量增加,需借用西部车身车间空中输送线输送至西部车间涂漆,各上线口单一车型功能吊具无法兼容其他车型,吊装率只达到50%~75%。

(2)当某条生产线的上线口输送机构出现故障,或其他车型产量增加,需借用另一条生产线上线口进行空中输送时,单一型吊具无法满足工作要求,造成如N系列某一车型畅销,需从另一有空闲的焊装线上线口输送,或某一车型焊装线总拼下线拼台空中输送线出故障,只能使用其他两个上线口时,因吊具无法实现车型转换而造成空中输送线停线损失工作日事故。

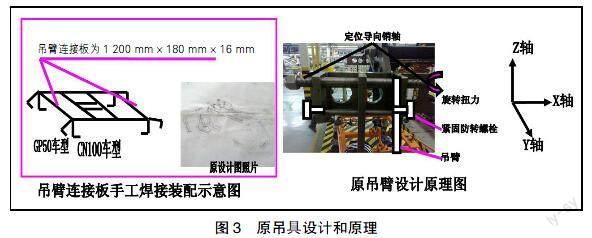

(3)原柔性化吊具超重和设计结构不合理,切换和效率低,无法吊装车身焊和总成零件。①原吊具设计采用8个吊钩(如图3所示),不符合设计规范,具有切换车型时间25~35 min/1车型。具体举例说明:工作状态下是CN100车型、GP50吊钩向外侧悬挂,用锁紧销卡位紧固,处于待命工作状态。缺点:增加的4个吊钩使整个吊具重量增加1/2以上,再加上白车身焊合总成的重量经过计算,接近通用型标准63 mm×150 mm气缸的理论最大举升临界压力值,从而造成气缸无法工作或降低工作效率的2/3以上。②如图3所示的原设计图纸,增加的前后2块吊具连接板180 mm×16 mm×1 300 mm为实心Q235A板料,增加整个吊具约1/4的重量;经过计算和现场实际测试,按正常批量生产中吊装一辆总拼下线白车身焊合总成时,100%无法吊装成功。③原单一下线吊具批量生产中的使用缺点如下:只能吊1~2种车型,空中使用率为50%~70%,吊装,人工劳动强度高,切换或更换吊具调校时间为25~35 min/1车型,吊钩增加至6~8个,结构复杂和超重,不符合人机工程等。

(4)吊臂连接结构原设计不合理,可调性差,车型切换效率低。由图3可知,定位導向销轴为两端带螺帽螺杆式连接方式,不符合设计规范,吊臂在大批量生产中每次工作状态下,起吊时使销轴会产生沿Z轴方向上旋转扭力值和摩擦力,从而产生凹痕,使吊臂和销轴产生间隙,影响吊装精度和使白车身焊合总成产生晃动,加速与总拼主定位销的磨损速度,缩短使用寿命,有1%会碰凹白车身总成。紧固防转螺杆可调性不高,只有2个工作位置,每次切换车型时都需用人工方式松开和紧固,不符合人际工程。

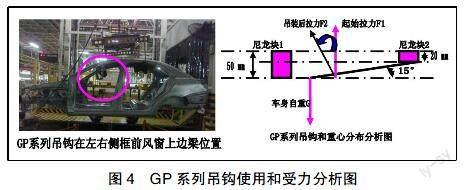

(5)吊钩只能满足单一车型。由图3得知,吊钩为单一车型设计,只满足水平面且吊装位置和重心在同一平面上,如传统的N系列4种车型,但如果白车身总成重心偏向车头位置或发动机前置等(如CN、GP系列等)系列车型,整个白车身总成的重心经计算和实测,前吊钩在左/右侧门A柱上风窗斜角位置(如图4所示),GP系列白车身总成重心在左、右侧框中门B柱位置,前、后吊钩尼龙块经计算在水平面上存在15°斜角,后部两吊钩尼龙块需加工成厚度为50 mm,但在吊装N系列车型时,只有恢复为前后共4个吊钩均为20 mm,才能满足正常吊装批量生产要求。现采取的方案为增加2个吊钩方案(如图2所示),即在原N系列车型左、右前侧框两吊钩上,新增加2个经实配满足吊装GP系列车型的吊钩。虽然它能满足正常的批量生产要求,但存在以下缺点:{1}整个吊具的重量增加了近1/4的重量,增加了气缸工作负荷量,缩短了气缸使用寿命1/3以上,增加了维修更换成本30 000元/年。{2}只能满足2种车型,如后续新增1~2款新车型共用上线口升降机后,如再增加吊钩将超过气缸的最大极限负荷量造成无法吊装和吊装速度过慢无法满足大批量生产的要求,且不符合工艺设计规范要求。{3}因吊钩工作位置不同,在切换车型时,因重心不一致,需重新增、减调试配重块,确保吊具工作状态下的平衡性,但员工劳动量大,不符合人际工程。

(6)GP、CN和N 3种系列车型,吊具结构设计不一致,无法实现标准化。这是基于各种车型设计、结构等因素,从而得出结论:各种吊具基本上只能够满足最多2款车型的工作需求。因五菱公司为增强市场竞争力,各种新车型、升级车型不断投入,现车身车间焊装生产线一般都有3~5条焊装生产线,各个生产线的上线口因生产车型使用率不同,有些车型(如原N5、N200车型)班产仅需60~120 JBH/1班,上线口空置率很低,但CN100车型班产量160~180 JBH/1班,超过了上线口传输机构的最大工作量,从而成为瓶颈,每天至少损失10~30 JBH/1班以上。如有需返修后的白车身总成需重新从上线口传输拼台输送至空中输送链,而现生产线又处在最大输送工作状态下不能用吊具从此位置输送;如果出现上线口传输机构出现故障抢修时,作为应急措施需从其他1~2条焊装线上线口输送时,需确保一吊具具备3~4种车型吊装功能,传统思路为同时放3~4个吊具/1条生产线,缺点为重心吊装点不一致,调试周期为30~40 min/1车型,切换率低,影响工作效率3~5倍以上,吊装需从其他上线,但有些车型对各上线口要实现一口多用功能,以提高各种紧俏车型输送至空中输送线的效率。

2 总拼下线吊具改进

(1)吊臂设计成滑移可调式,如图5所示,吊臂最短Lmin以E系列车身宽度最小标准设计,中间L=150 mm,位置B点设计为CN100、CN112等相类似结构车型,最大Lmax=300 mm,位置A点可满足N109、N400等所有加长型车型。

(2)空中输送线使用率提升至85%~90%。1條焊装生产线上线传输机构只有1套吊具,只能吊装单一车型,在某款新车型紧俏热销期间,该升降机构上线口吊具,无法从最近的生产线将新车型焊装流水线上线口吊装白车身总成零件,造成紧缺车型流水线上线口超出最大输送量180~200辆/1班次,另一款车型每天80~90辆/1班次,造成空中输送链空载率高达50%~70%,因此采用标准化、多功能型吊具放置在每条生产线上线口传输拼台旁,经调试后的新吊具可满足每个上线口所有车型的吊装需求,可使空中输送线的使用效率提升至85%~90%以上。

(3)吊具采用滑杆可调式柔性结构。由设计图得知,更改方案为将原设计的8个吊钩的结构设计更改为4个吊钩方式。如图3所示,新设计理念为车型转换时可将吊臂滑移切换的方式,既满足吊装2种车型设计要求,又达到降低吊具约1/3的重量,提高了工作时车型切换效率,因此只安装常规的4个吊钩。吊臂之间连接板减重方式如图5所示,在中间钻φ60 mm孔,重量减轻1/2左右。

(4)吊臂连接为滑杆可调式结构。如图5示,主要由吊臂、滑杆、锁紧销轴等组成,防转限位固定滑杆φ25 mm。滑杆φ16 mm只能按六点定位原理,滑杆1限制吊臂四个X、Y轴移动和转动自由度,并承载整个吊臂自重G+白车身总成1/4自重G1,根据计算得出:滑杆1的直径D=φ25 mm。滑杆2限制吊臂z轴的转动自由度,同理,滑杆2的直径D=φ16 mm,因此滑杆1、2的结构、尺寸完全符合工艺设计要求,而1个吊臂滑杆副的Y轴的可调移动量0~300 mm,2个吊臂滑杆副在Y轴上的组合,最大可调范围达到0~600 mm,基本上能满足现有的所有加长型车型(如N109、N109L等)。为调节方便快捷,将滑移量划分为3档:{1}Lmin=0;{2}L=2×150 mm=300 mm;{3}Lmax=2×300 mm=600 mm。吊臂上钻有M8止动锁紧螺栓孔,防止吊臂在工作中产生位移或松动。

(5)吊钩为上下两面和360°旋转可调式结构。如图6所示,可调型尼龙块在吊装CN100&N109等白车身总成时,因前侧门与中侧门的顶上面窗框吊装位置呈一条直线度,所以可选择4个吊钩尼龙块厚度均为30 mm,但在吊装GP50白车身时,因其重心与吊装车型重心不在一条直线度上,因此首先将尼龙块2放置在侧围中门B柱上边梁左侧位置,再把尼龙块1放置在前门前风窗A柱上边梁窗框位置按零件型面实配角度,将吊具上升,实配尼龙块2的厚度,確保在上升过程中的水平度和直线度。通过计算得出尼龙块厚度为50 mm。

3 改进后的效果(如图7所示)

(1)大批量生产过程中,提升吊具工作定位质量精度:X和Y轴位移偏差都为±1~2 mm,确保设计精确和稳定性。

(2)切换车型工作时间提升至1~2 min/1车型,首次吊装合格率达100%,完全符合大批量生产要求,工作效率提高3~4倍以上。

(3)创新了1吊具/3~4种车型,将五菱公司车身车间至今无法解决1吊具/1~2车型,兼容性差等难题,力争在2个月内完成。

(4)采用更改原吊具结构设计长期解决方案,达到98%以上质量合格率。

(5)提升1JPH/1班次,增加26~38辆/1月;共计可节约费用162万元。

(6)空中输送线使用率50%~75%具备提升至85%~90%。

4 总结

本文提出了今后各焊装生产线,规范化和标准化的上线口吊具工艺设计。随着五菱公司车身车间各种新车型的不断更新,对吊具的功能性提出新要求,即3~4种车型/1吊具。

参考文献

[1]黄汝林,汪群.金属加工工艺及工装设计[M].北京:化学工业出版社,2006.

[2]孙光华.工装设计[M].北京:机械工业出版社,1998.

[3]王政.焊接工装夹具及变位机械[M].北京:机械工业出版社,2003.

[4]李铁成.机械力学与设计基础[M].北京:机械工业出版社,2005.

[5]张伯鹏.机械制造及其自动化[M].北京:人民交通出版社,2005.

[责任编辑:陈泽琦]