气门落座缓冲机构的缓冲过程仿真研究*

2016-05-30王自勤田丰果陈家兑

潘 克,王自勤,田丰果,陈家兑

(贵州大学现代制造技术教育部重点实验室,贵州贵阳550003)

气门落座缓冲机构的缓冲过程仿真研究*

潘克,王自勤,田丰果,陈家兑

(贵州大学现代制造技术教育部重点实验室,贵州贵阳550003)

摘要:针对某新型液压容积调节式连续全可变配气系统,提出气门落座缓冲的必要性,并采用一种液压节流式气门落座缓冲机构。通过对气门落座缓冲过程的理论分析,构建了该缓冲机构的数学模型,并利用MATLAB软件中的Simulink模块进行了数值模拟仿真,最终得到了在不同缓冲间隙下的气门柱塞运动特性曲线,为气门落座缓冲机构的优化提供了借鉴。

关键词:全可变配气系统气门落座缓冲数学模型运动曲线

0引言

气门作为发动机配气机构的核心部件,通过开启和闭合实现气缸内外气体的流动和密封。在发动机运行过程中,气门处在一个比较恶劣的工况条件下,当发动机转速达到5 000 r/min时,气门开启过程中最高速度高于4 m/s,气门落座速度能达到2 m/s。在如此高的气门落座速度下对气门座圈进行连续不断的冲击,会加剧磨损气门头部和气门座圈,严重时甚至导致气门杆断裂而形成气门失效。另外,过高的气门落座速度会引起气门反跳,使气门不能正常关闭,导致车辆起动困难、怠速不稳、加速无力等情况。因此AVL公司标准认为气门的正常落座速度应该小于0.7 m/s,高速运行时,不应高于1 m/s[1]。

某新型液压容积调节式连续全可变配气系统中,气门在气门弹簧力和系统油液压力共同作用下落座,而当发动机高速运行时,系统油液压力剧烈波动,形不成有效的系统油压缓冲力,造成气门落座速度过快。为保证发动机的可靠运行,必须采取措施限制气门的落座速度,使气门平稳落座,综合考虑本配气系统的结构和液压油特性,确定采用液压节流式缓冲方案。

1气门落座缓冲机构的工作原理

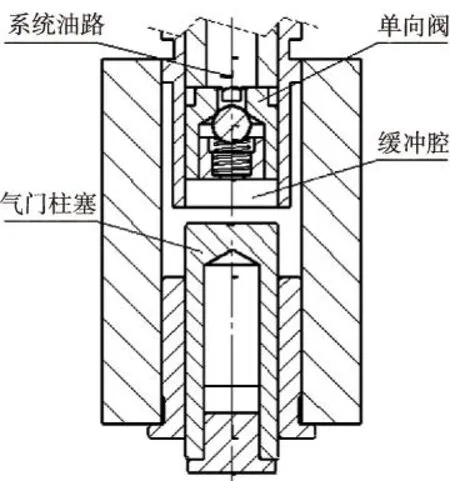

图1 气门落座缓冲机构结构示意图

本配气系统的气门落座缓冲机构示意图如图1所示[2-3],气门与气门柱塞下端相连,单向阀与气门柱塞上端之间构成缓冲腔。在气门开启阶段,系统油液通过单向阀推动气门柱塞运动,直至气门完全开启。当气门闭合时,系统供油停止,单向阀关闭,气门在气门弹簧力和系统油液压力共同作用下落座。在气门落座过程末段,气门柱塞进入缓冲腔,缓冲腔内的油液通过缓冲腔与气门柱塞之间的缝隙进行泄露,从而形成节流效应,导致缓冲腔内的油液压力急剧升高,迫使气门柱塞速度降低,最终达到平稳落座。

2缓冲过程数学模型及仿真模型的建立

2.1数学模型建立

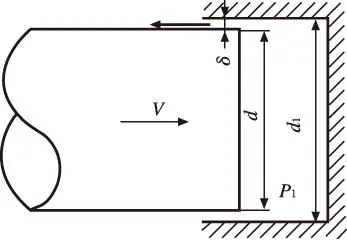

图2 气门柱塞节流缓冲示意图

当气门柱塞圆柱形端部进入缓冲腔时,油液通过气门柱塞与缓冲腔之间的缝隙流出,此时油液流动属于圆柱环形间隙流动,该工况为剪切流动和压差流动的组合[4-5],简化模型见图2。图中,P1为缓冲腔油压;d1为缓冲腔直径;d为气门柱塞直径;V为柱塞运动速度;δ为柱塞与缓冲腔间的间隙。

根据气门柱塞的受力情况,同时考虑油液的粘性阻尼特性,建立气门柱塞的力平衡方程[6]:

(1)

式中:m为气门柱塞及气门部件总质量,kg;F为气门弹簧力:F=[L-(L1+l0)-s]k,N,其中,L:气门弹簧原长,mm;L1:气门完全开启时气门弹簧的长度,mm,l0:工作腔至缓冲腔的距离,mm,s:柱塞位移,mm,k:气门弹簧刚度,N/m;Bc为油液粘性阻尼系数,N·s/m;Fσ为气门及气门柱塞运动产生摩擦力,N。

由于气门柱塞运动方向与液压油流动方向相反,且该工况综合了剪切流动和压差流动,则流量特性方程为[7]:

(2)

式中:μ为油液的动力粘度系数,Pa·s。

在考虑液压油可压缩性的条件下,通过缓冲缝隙流出的油液体积等于气门柱塞进入缓冲腔内的体积,因此,流量特性方程为[8]:

(3)

式中:V0为缓冲腔体积,mm3;βe为有效体积弹性模量,N/m2。

联立式(1)-(3),即可得到气门落座缓冲过程的数学模型。

2.2仿真模型设计

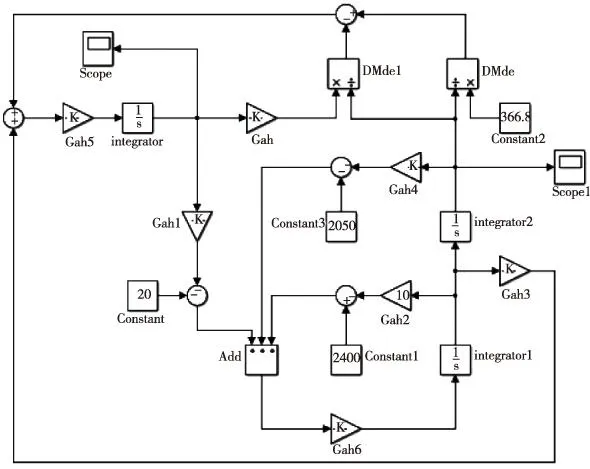

Simulink是MATLAB软件中的一种可视化仿真工具,为各种线性系统、非线性系统提供一个动态系统建模、仿真和综合分析的集成环境。根据上述的数学模型,利用Simulink模块构建其仿真框图[9],如图3所示。

图3 气门落座缓冲过程仿真模型

3仿真结果分析

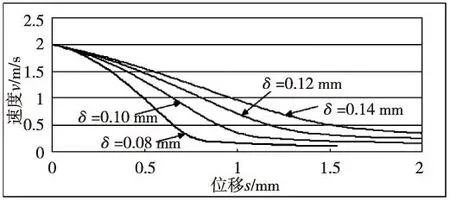

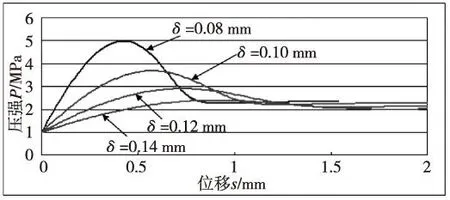

根据实验条件下发动机在不同转速的相关参数实测曲线,得知在发动机不同转速下的气门落座前速度值,进行气门柱塞初始速度的设定;根据系统油压变化值进行缓冲腔内缓冲初始油压值的设定[10]。确定以下气门落座缓冲机构的相关参数m=0.165kg;L=44mm;L1=36mm;l0=5m;k=50 000N/m;Bc=15N·s/m;Fσ=10N;d1=10mm;μ=0.02Pa·s;V0=471mm3;βe=7×108N/m2,其中δ分别设置0.08 mm、0.10 mm、0.12 mm、0.14 mm,对比分析这四种情况下气门柱塞的运动特性曲线,如图4、图5所示。

图4 气门柱塞不同节流间隙下速度、位移变化曲线图

图5 气门柱塞不同节流间隙下缓冲腔油压、位移变化曲线图

图4为通过设置气门柱塞与缓冲腔之间的间隙,得出的气门速度与缓冲位移之间的关系曲线;图5为不同缓冲间隙下,缓冲腔油压与缓冲位移之间的关系曲线。由图4曲线可以看出,随着缓冲间隙δ的不断加大,气门缓冲速度下降越来越慢,气门速度缓冲到0.5 m/s的标准以下,缓冲长度逐渐加大。由图5曲线可以看出,当增大缓冲间隙时,缓冲腔达到的最大压强逐渐减小,压强曲线较为平缓,对系统结构造成的油压冲击相应减小。

从图4和图5的缓冲结果可以分析得出,在气门柱塞进入缓冲段后,缓冲腔内油压逐渐加大,缓冲间隙越小,缓冲腔内油压上升越快,且油压峰值越大。同时,缓冲间隙越小,气门柱塞缓冲速度下降越快,缓冲行程越大。

4结论

本文通过分析某新型液压容积调节式连续全可变配气系统的气门落座工况,选用一种液压节流式气门落座缓冲机构,并构建该缓冲过程的数学模型,利用Simulink进行数值仿真。通过对气门柱塞运动特性曲线的分析,确定采用的气门落座缓冲机构对气门落座有显著的缓冲作用,在不同柱塞与缓冲腔间的间隙情况下,当缓冲间隙加大,气门落座速度下降越快,缓冲行程越大;缓冲腔达到的最大压强逐渐减小,压强曲线较为平缓。综上所述,在保证缓冲行程的前提下,应尽量增大缓冲间隙,以确保气门平稳落座。

参考文献

[1]张效工,陈法成. 内燃机气门落座特性的研究[J]. 内燃机工程,1980(02)23-35.

[2]谢宗法. 基于配气凸轮驱动的全可变液压气门机构的研究[D].山东大学,2011.

[3]贾德民. 全可变气门机构对车用发动机进气性能的影响[D].山东大学,2013.

[4]赵伟,黄钰曌,俞浙青,阮健. 高速液压缸活塞式缓冲机构的研究[J]. 中国机械工程,2014(08)1033-1036.

[5]左健民.液压与气压传动[M].北京:机械工业出版社,2013.

[6]刘波. 液压缸缓冲结构和缓冲过程的研究[D].浙江大学,2004.

[7]姜龙光,张晓东. 液压缓冲机构的缓冲数学模型建立研究[J]. 船舶工程,2009(S1)71-74+91.

[8]李永堂,雷步芳,高雨茁.液压系统建模与仿真[M].北京:冶金工业出版社,2003

[9]秦随江. 油缸缓冲结构分析与计算[J]. 建筑机械,2012(15)113-117.

[10]杨波,高燕雯. 基于AMESim的油缸缓冲装置的研究[J]. 机床与液压,2014(07)144-147.

王自勤(1954-),男,贵州贵阳人,教授,博士生导师,主要研究方向:发动机可变气门驱动技术、机械制造。

Simulation study on the buffering process of valve seating buffer mechanism

PAN Ke, WANG Ziqin, TIAN Fengguo, CHEN Jiadui

Abstract:Considering the necessity of valve seating buffer, we adopted a valve seating buffer mechanism with hydraulic throttle for a new-type hydraulic volume-adjustable continuously fully variable valve system. After theoretical analysis of the buffering process of the valve, we established a mathematical model of the buffer mechanism, carried out numerical simulation by Simulink in MATLAB, and obtained the motion curves of the valve plunger under different buffer gaps. The study provided reference for the optimization of valve seating buffer mechanisms.

Keywords:fully variable valve system; valve seating buffer; mathematical model; motion curve

收稿日期:2015-09-28

作者简介:潘克(1990-),男,安徽铜陵人,硕士,机械制造及其自动化专业,主要研究方向:现代制造工艺及装备;

基金项目:贵州省科技厅贵州大学联合基金(黔科合 LH 字[2014]7626)。

中图分类号:TH137

文献标识码:A

文章编号:1002-6886(2016)02-0047-03