偏磨油管失效判据的有限元分析

2016-05-18邱亚玲詹大年颜凌宇

邱亚玲,詹大年,颜凌宇

(1.西南石油大学 机电工程学院,成都 610500;2.中国石化西南油气分公司 川西采气厂,四川 德阳 618000) *

偏磨油管失效判据的有限元分析

邱亚玲1,詹大年1,颜凌宇2

(1.西南石油大学 机电工程学院,成都 610500;2.中国石化西南油气分公司 川西采气厂,四川 德阳 618000)*

摘要:油管漏失是油管失效的形式之一,油管偏磨使壁厚减薄导致油管承压性能减小则是导致漏失的主要原因。应用ANSYS软件,建立了偏磨油管强度分析的有限元分析模型,对影响偏磨油管失效的因素进行了分析,给出了分析结果,为后续研究提供支持。

关键词:油管;失效;偏磨;有限元分析

油管是在完井后将石油和天然气从油层运输到地表的管道,用来承受开采过程中产生的压力[1]。油管长期在恶劣的环境中工作,极易发生失效,其失效的主要形式有:油管断、油管漏失以及油管脱[2]。根据有关资料显示:油管断和油管漏失占据了大量的比例,从油管漏失的原因来看,除油管螺纹漏失与施工过程中人为损害管体导致油管漏失外,油管偏磨使壁厚减薄导致油管承压能力下降是导致漏失的主要原因[3]。目前,国内对油管偏磨的研究很少,本文利用ANSYS软件对油管的偏磨部位进行了分析,旨在研究影响偏磨油管的力学性能的因素,为后续研究提供支持。

1有限元模型的建立

按照J55(ø73 mm×5.5 mm)油管和ø=22 mm的抽油杆为例进行建模。油管内壁月牙形磨损半径等于采油时的抽油杆半径,其磨损程度由偏心距e决定,偏心距决定其磨损量,几何结构如图1所示。假设t代表油管的壁厚;tw代表油管内壁的磨损量;磨损程度由z=tw/t表示,z值越大表示油管内壁的磨损程度越严重[4]。抗内压降低系统数系由W表示,W=1-z。

图1 油管内壁尺寸磨损示意

由于所分析的内壁偏磨缺陷为三维实体缺陷,因此在分析时同样采用了三维实体模型,为了尽可能地节约计算资源,建立了1/2实体模型进行计算,同时将油管模型的轴向长度定为0.5 m,划分网格后的模型如图2所示。

图2 有限元模型及网格划分

2材料物理模型和载荷的确定

材料物理模型采用的是理想弹塑性模型,弹性模量E=200 GPa,泊松比μ=0.3,屈服极限σs=379 MPa。

在实际工作中,油管受到的载荷包括油管的自重F1、井液的浮力F2、液柱对油管的作用力F3、柱塞与衬套之间的摩擦力F4、抽油杆和油管之间的摩擦力F5、液柱和油管之间的摩擦力F6以及液面的冲击力F7等[1]。其中:F5、F6值较小,而F7虽然量值较大,但只有在工作条件不稳定的油井内才会出现,所以本文将这3个力忽略[5]。以J55油管为研究对象,计算其在井深2000 m的情况下的静应力,利用

∑σ=σ1-σ2+σ3+σ4

(1)

F=σA

(2)

σ1(x)=gρ(L-x)

(3)

(4)

(5)

(6)

式中:σ1、σ2、σ3、σ4分别为由F1、F2、F3、F4引起的应力;D1、D2分别为油管的外径和内径;L为油管长度或下泵深度;ρ、ρ0分别为油管密度与井液密度;x为原点在井口且沿油管轴线向下的位置坐标;H、μ、d、s、n分别为液面深度、井液黏度、抽油杆直径、抽油杆冲程、冲次。

代入相关参数,求得F=154 kN,取安全系数n=1.2,得出实际的载荷为184.4 kN,计算油管在此载荷下,油管在不同磨损深度下所能承受的最大内压力。

3油管抗内压性能的确定

本文通过大量的文献调研,表明利用第四强度理论更适合对油管进行抗内压强度的判定。在分析过程中,通过改变油管内壁压力载荷的方法,分析结果中的VonMises等效应力。如果油管管体中的VonMises等效应力等于油管材料的屈服强度,说明油管在内压作用下进入弹塑性阶段,若继续加压,油管将会出现塑性变形,这个临界内压力值就作为油管在弹性范围内的抗内压强度[6]。第四强度理论公式[7]为

(7)

式中:σ1、σ2、σ3分别表示3个方向的主应力。

4计算结果与分析

4.1磨损长度和磨损量对油管应力的影响

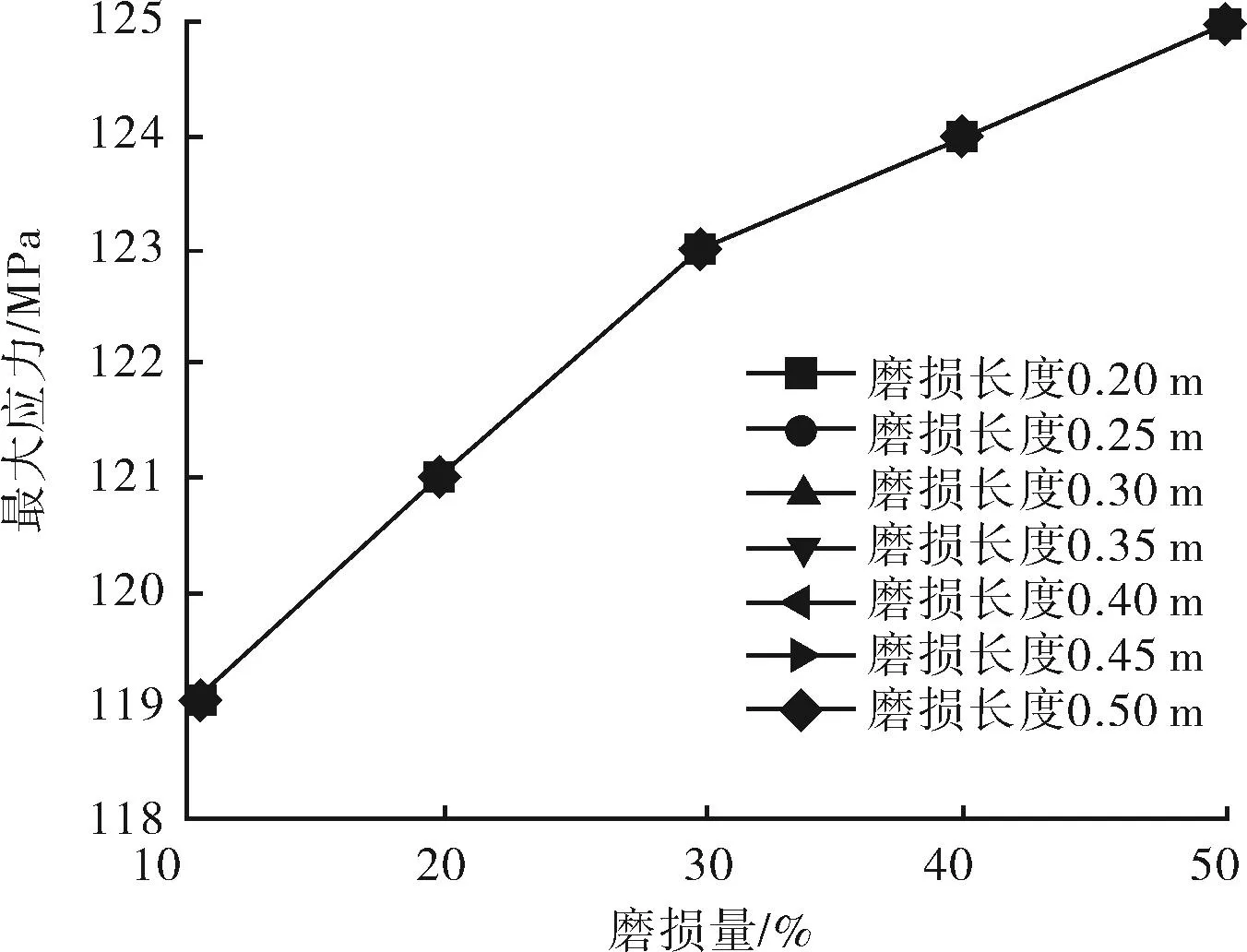

通过有限元方法的分析计算可以得出不同磨损长度、不同磨损量的油管在弹塑性范围内所能承受的最大压力。

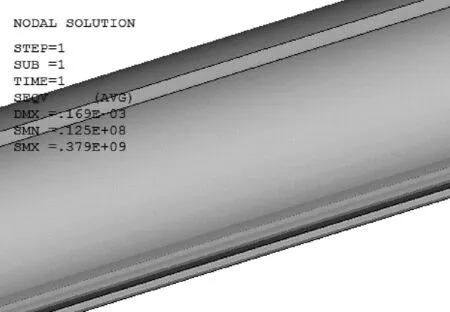

图3为偏磨油管在受到轴向拉力和内压情况下的应力分布云图,可以看出:最大应力出现在油管内壁的磨损处,靠近边缘部位应力值最大,当应力值达到379MPa时,油管发生屈服。

图3 轴向拉力和内压复合载荷时的应力分布云图

最大应力随磨损量和磨损长度的变化曲线如图4所示,可以看出:随着偏磨量的增加,油管最大应力呈明显上升趋势;当磨损量相同时,不同的磨损长度的最大应力一致。由此可见,磨损长度对油管的最大应力几乎没有影响。

图4 最大应力随磨损量和磨损长度的变化曲线

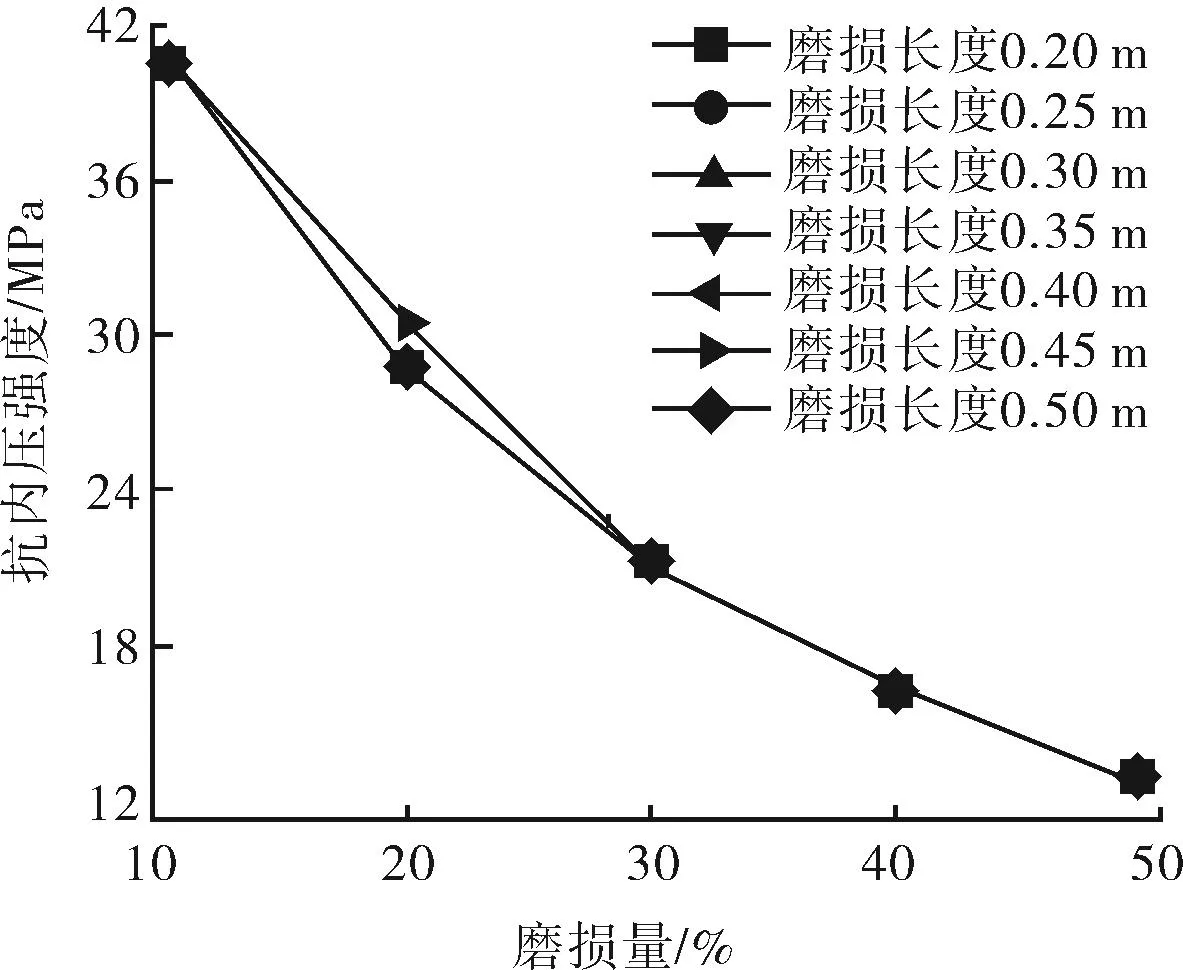

4.2磨损长度和磨损量对油管抗内压性能的影响

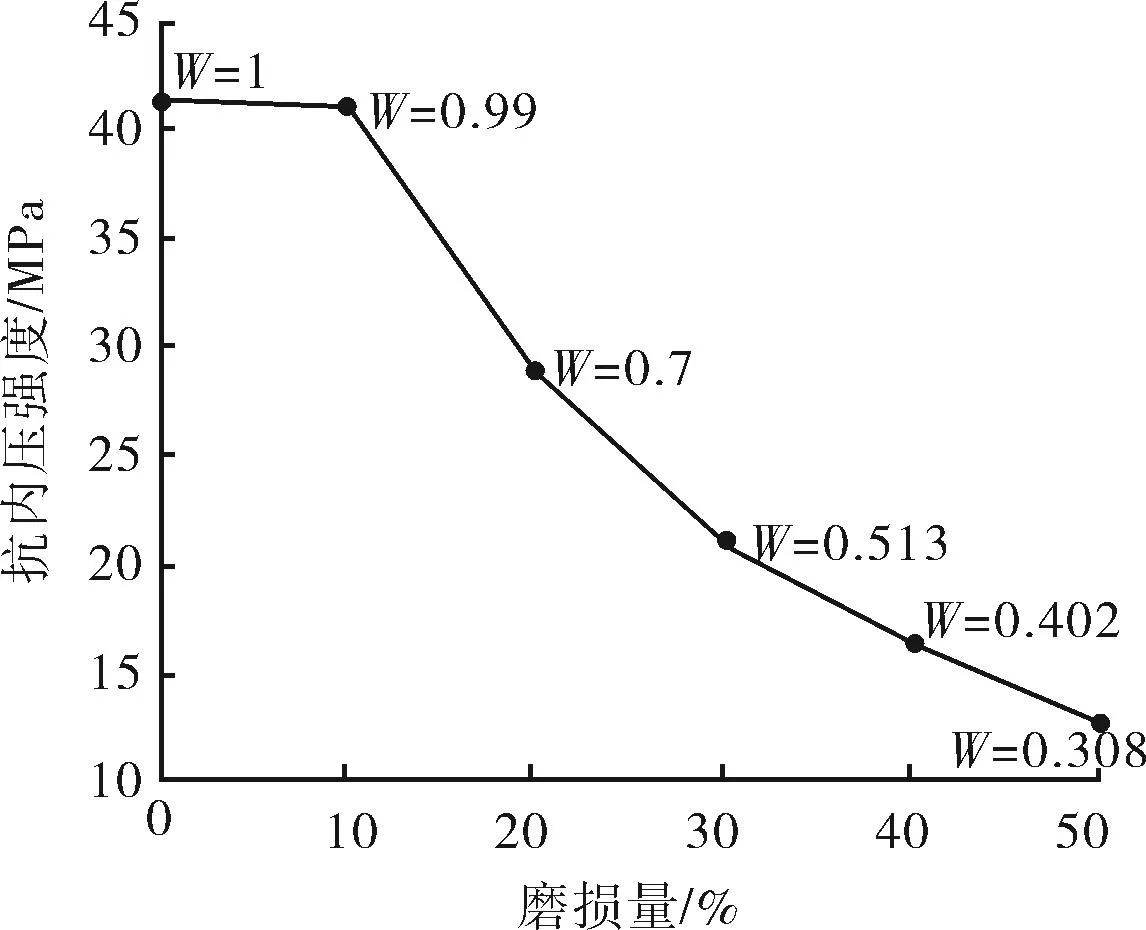

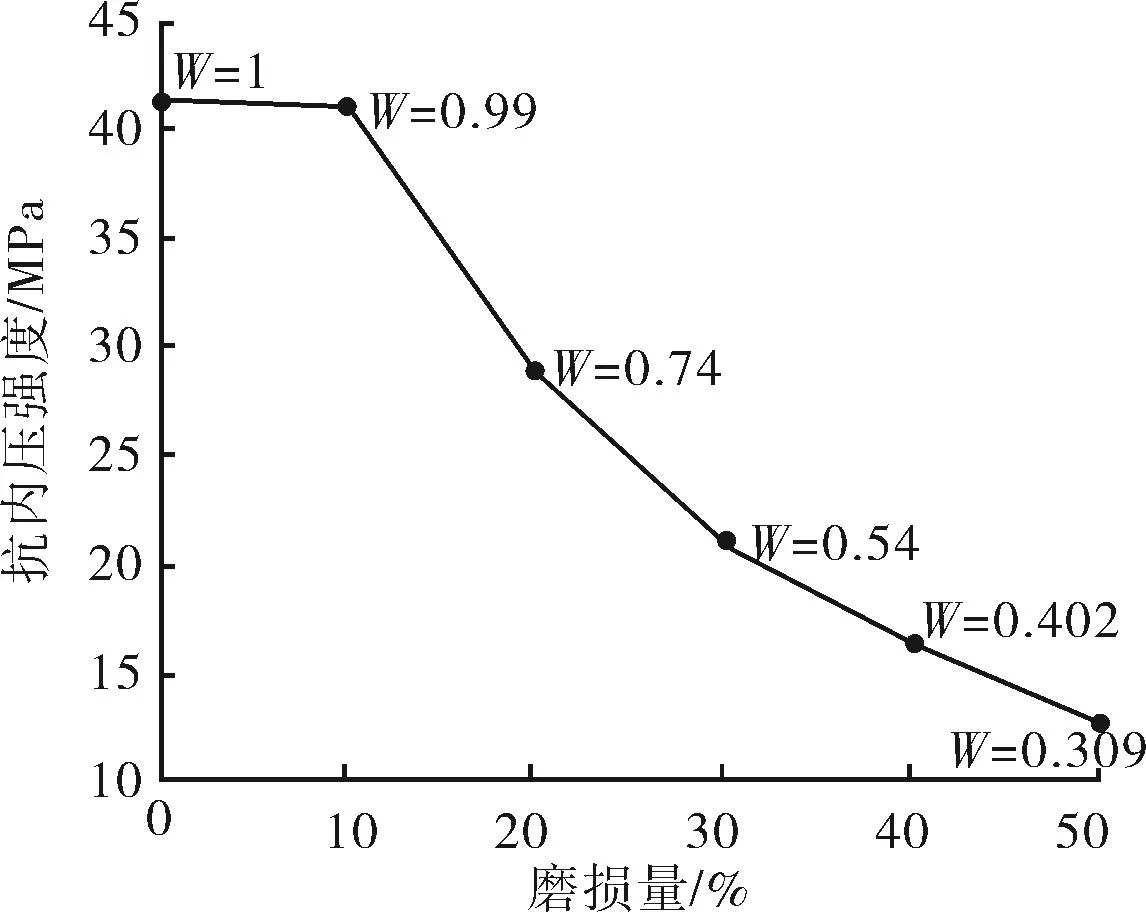

抗内压强度随磨损量和磨损长度的变化曲线如图5所示,可以看出:随着油管内壁磨损量的增加,油管的抗内压强度显著减小,而且抗内压强度和磨损量之间近似1条指数曲线;当磨损量达到20%时,抗内压强度迅速下降,这是因为在磨损初期,因为磨损导致油管内壁的结构突然发生变化,导致应力状态的突然改变,使抗内压强度下降很快;随着磨损量的增大,油管内壁结构变化并不明显,此时抗内压强度变化相对平稳,逐渐呈线性关系[8]。

图5 抗内压强度随磨损量和磨损长度的变化曲线

图6为J55(ø73mm×5.5mm)油管与抽油杆在井深为2 000m时配合的计算结果。由图6可以看出:当磨损量达到10%时,不同磨损长度油管的抗内压降低系数约为0.99;当磨损量达到20%时,不同磨损长度油管的抗内压降低系数大约在0.7;当磨损量达到30%时,不同磨损长度油管的抗内压降低系数则降低到了0.5左右,维持在28MPa左右。

a 磨损长度为0.20 m

b 磨损长度为0.30 m

c 磨损长度为0.40 m

d 磨损长度为0.45 m

e 磨损长度为0.50 m

通过分析,发现油管的偏磨长度变化对油管抗内压强度的影响不是十分显著,并不是决定油管抗内压能力的主要因素,而油管磨损量的大小才是影响油管抗内压性能的主要因素。

5结论

1)偏磨油管在受到轴向拉力和内压情况下,最大应力出现在油管内壁的磨损处,靠近边缘部位应力值最大,最大值为379MPa。

2)油管的抗内压强度随着油管内壁磨损程度的加剧以指数曲线的形式递减。在油管的磨损初期,抗内压强度迅速下降;当磨损量增加到一定的程度时,抗内压强度成平稳的下降趋势。

3)在相同轴向拉力的情况下,磨损长度对抗内压性能的影响不大,而磨损量则是影响油管抗内压强度的决定性因素。

参考文献:

[1]颜凌宇.SHS离心法修复后油管的强度分析[D].成都:西南石油大学,2014.

[2]王优强,张嗣伟,方爱国.连续油管的失效形式与原因概述[J].石油矿场机械,1999(4):19-22.

[3]周巍.油管判废技术研究[D].大庆:东北石油大学,2011.

[4]张学东.抽油机井油管判废技术研究[D].大庆:大庆石油学院,2009.

[5]顾纯学.杆式抽油井油管受力和振动分析[J].石油机械,1997(4):15-17.

[6]王学岐,樊建春,张来斌.偏磨油管剩余强度有限元分析[J].润滑与密封,2008(12):47-48.

[7]刘鸿文.材料力学(Ⅰ)[M].北京:高等教育出版杜,2010:241-243.

[8]杨龙,练章华,高智海,等.套管内壁磨损对其抗内压性能的影响[J].天然气工业,2003(6):94-96.

Finite Element Analysis on Failure Criterion of Eccentric Worn Tubing

QIU Yaling1,ZHAN Danian1,YAN Lingyu2

(1.CollegeofMechanicalandElectronicEngineering,SouthwestPetroleumUniversity,Chengdu610500,China;2.WestSichuanGasProductionPlant,SouthwestOilandGasCompany,Deyang618000,China)

Abstract:Tubing leakage is one form of tubing failure and tubing wall thickness resulting in eccentric worn makes tubing thickness thinning thus the pressure performance decreasing,that is the main reason leading to leakage.Application of ANSYS software,the eccentric worn tubing strength analysis of finite element model is established,and factors affecting tubing wear partial failure are analyzed.The analysis results are presented to provide support for the follow-up study.

Keywords:tubing;failure;eccentric worn;finite element analysis

中图分类号:TE931.2

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.04.007

作者简介:邱亚玲(1963-),女,四川营山人,教授,硕士生导师,主要从事机械工程科研和教学工作。

基金项目:石油天然气装备教育部重点实验室资助项目(OGE201403-17)

收稿日期:2015-10-06

文章编号:1001-3482(2016)04-0024-04